(54) ЗАКАЛОЧНАЯ СРЕДА

| название | год | авторы | номер документа |

|---|---|---|---|

| Закалочная среда | 1983 |

|

SU1157084A1 |

| Закалочная среда | 1985 |

|

SU1427008A1 |

| Закалочная среда | 1979 |

|

SU863671A1 |

| Закалочная среда | 1985 |

|

SU1359313A1 |

| Закалочная среда | 1984 |

|

SU1257102A1 |

| Закалочная среда | 1981 |

|

SU1016377A1 |

| Закалочная среда | 1978 |

|

SU711125A1 |

| ЗАКАЛОЧНАЯ СРЕДА ДЛЯ ОХЛАЖДЕНИЯ УГЛЕРОДИСТЫХ И ЛЕГИРОВАННЫХ СТАЛЕЙ | 2010 |

|

RU2440424C1 |

| Закалочная среда | 1987 |

|

SU1463772A1 |

| Способ закалки изделий | 1987 |

|

SU1497238A1 |

Изобретение относится к термической обработки металлов, а именно к средам для объемной закалки изделий из углеродистых и легированных конструкционных улучшаемых сталей. Известен закалочный водный раствор, содержащий глицерин и поваренную соль, предназначенный для уменьшения трещин и получений высокой твер дости. Этот раствор пригоден для спрейерного охлаждения при индукцион ном нагреве под закалку tOОбласть его применения ограничена тем, что он устраняет образование тре щин в тросто-мартенситном интер вале, но не устраняет деформации и короблеш я. Известна закалочная среда.содержв щая 30%-ный водйый раствор углекислого калия, которая предотвращает трещнно образование в деталях сложной конфигу рации 23. Но она не позволяет плавно изменять скорость охлаждения во всем интервале закалочных температур. Известна закалочная среда на водной основе,включающая триэтаноламин и азотистокисльй калий, обеспечивающая повышение коррозионной стойкости закаливаемых деталей L3J. Однако при закалке в этой среде детали имеют большую деформацию и коробление. Наиболее близкой к предлагаемой является среда для закалки металлов, состоящая из водного раствора полимера в качестве которого взят полиакриламид в количестве от 0,03 до 1% . Недостаток зтой закалочной среды заключается в том, что она имеет замедленные скорости при охлаждении погружением в области перлитных превращений, что приводит к получению пониженной твердости изделий из углеродистых и легированных улучшаемых сталей и возникновению трещин в местах концент раторов напряжений. Цель изобретения - повышение твердости закаливаемых изделий при объемной закалке и исключение трещинообразования, Для достижения указанной цели в закалочную среду, включающую воду и полиакриламид, дополнительно вводят двухромовокислый калий при следующем соотношении компонентов, вес,%:

0,03

0,03 +ДХК 1%

0,03 +ДХК 3%

0,03 +ДХК 10%

0,1

0,1 +ДХК 1%

0,1 +ДХК 5%

0,1 +ДХК 10%

,0,3

0,3 +ДХК 1%

0,3 +ДХК 5%

0,3 +ДХК 10% .1

1 +ДХК 1%

1 +ДХК 5%

1 +ДХК 10% .П. р и; м е ч а н и е: ПАА- полиакриламид|ДХК

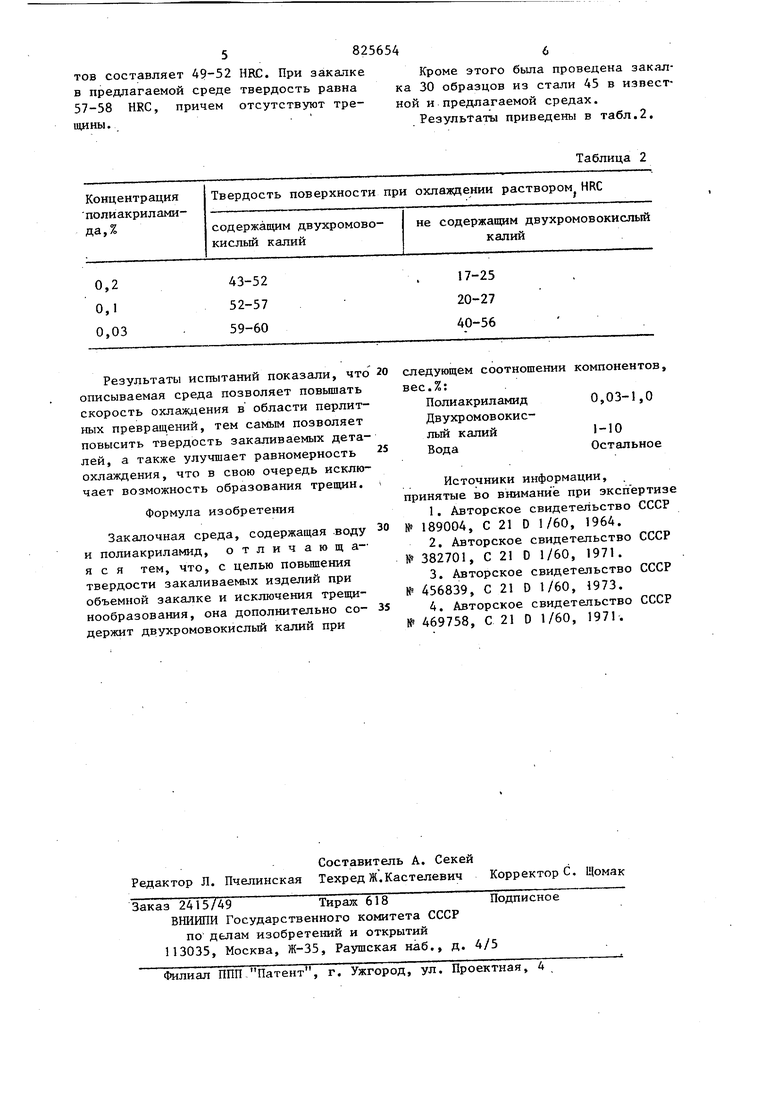

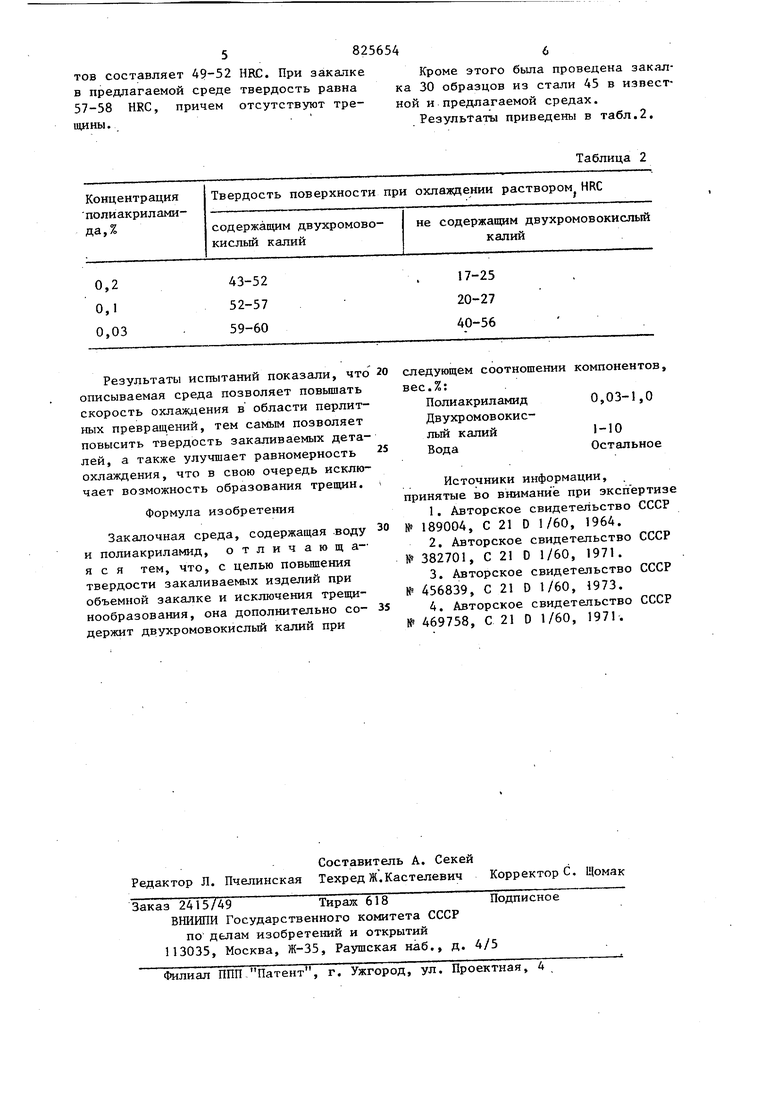

Из табл.1 видно, что с увеличением содержания двухромовокислого калия скорость охлаждения в верхнем температурном интервале значительно возрастает. При высоких концентрациях полиакриламида наряду с увеличением скорости охлаждения в. верхнем температурном интервале при добавлении двухромовокислого калия отмечается и снижение скорости охлаждения в области температур мартенситного превращения, что ведет к снижению внутренних напряжений и следо8

вательно, к уменьшению вероятности возникновения закалочных трещин.

Испытания закалочной среды, содержащей вес.%: полиакриламид 0,1, двухромовокислый калий 10,0, вода остальное, производят на регулировочных винтах с масляным каналом из стали 40Х. В процессе испытаний закалено 157 винтов.

При закалке в масло по серийной технологии твердость поверхности вин44Полиакриламид 0,03 -1 Двухромовокислый калий 1 -10 ВодаОстальное . Для определения охлаждающих свойств предлагаемой среды приготовлены 16 растворов с различным соотношением компонентов. Охлажданидая способность этих растворов в различных температурных интервалах приведена в табл.1. Таблица 1 - двухромовокисиый калий.

58256546

тов составляет 49-52 HRC. При закалке Кроме этого была проведена закалв предлагаемой среде твердость равна ка 30 образцов из стали 45 в извест57-58 ИКС, причем отсутствуют тре- ной и предлагаемой средах, щины.Результаты приведены в табл.2.

Результаты испытаний показали, что описываемая среда позволяет повышать скорость охлаждения в области перлитных превращений, тем самым позволяет повысить твердость закаливаемых деталей, а также улучшает равномерность охлаждения, что в свою очередь исключает возможность образования трещин.

Формула изобретения

Закалочная среда, содержащая воду и полиакриламид, отличающаяся тем, что, с целью повьшения твердости закаливаемых изделий при объемной закалке и исключения трещинообразования, она дополнительно содержит двухромовОКИслый калий при

следующем соотношении компонентов, вес.%:

Полиакриламид 0,03-1,0

Двухромовокислый калий1-10

ВодаОстальное

Источники информации, принятые во вниманиё при экспертизе

Авторы

Даты

1981-04-30—Публикация

1978-03-07—Подача