1 1

Изобретение относится к оборудова нию для производства токопроводящих тканей и лент, подвергающихся электрохимической обработке.

Целью изобретения является повыше ние качества обработки путем исключе ния дефектов на начальных и конечных участках материала и стабилизации технологического процесса при измене НИИ производительности.

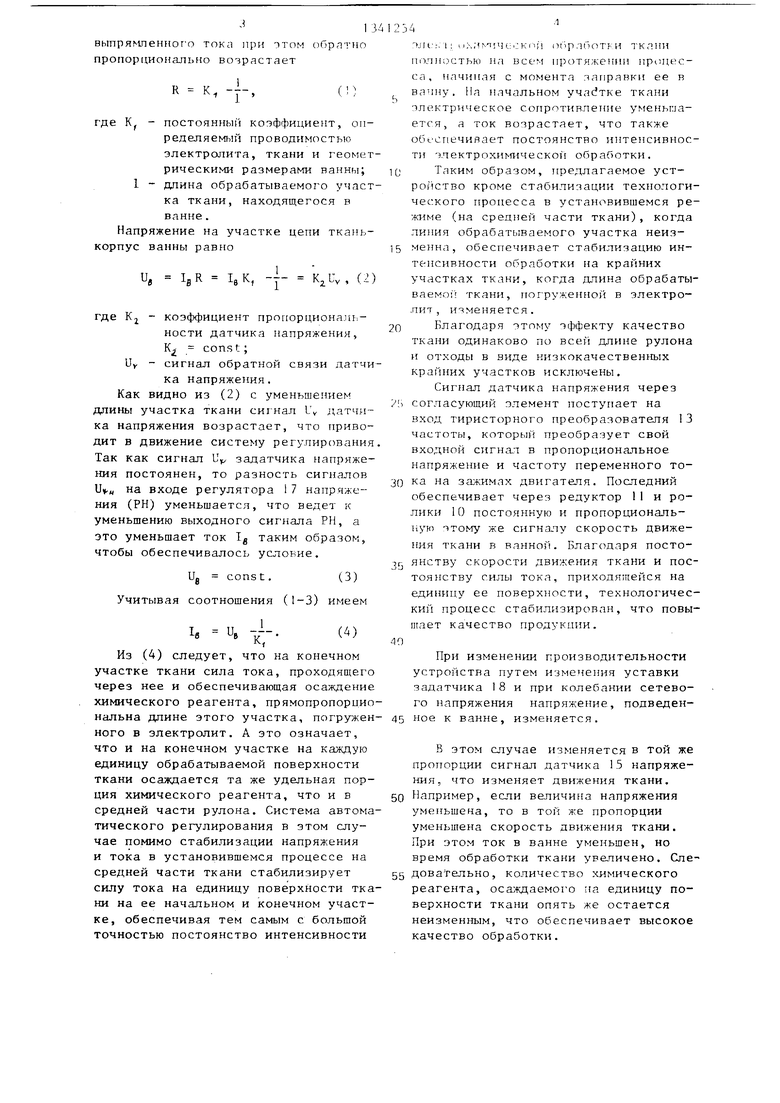

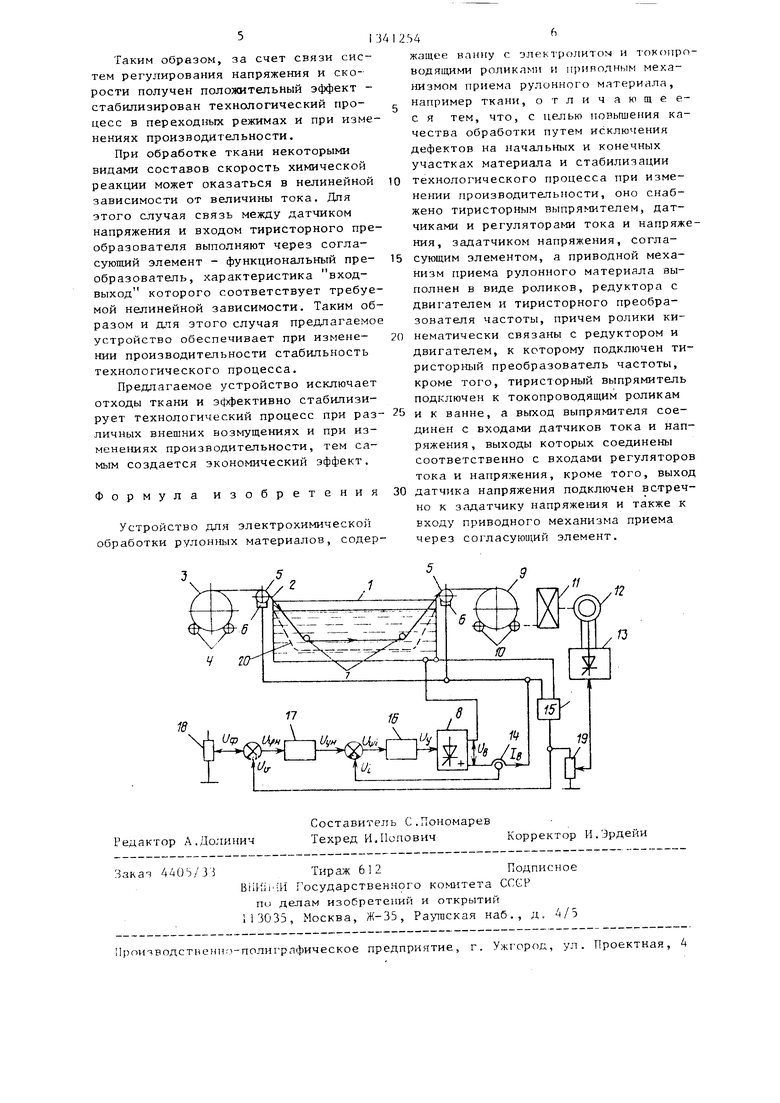

На чертеже изображена обп;ая схема устройства.

Устройство включает в себя ванну 1, в которой производится электрохимическая обработка материала, например ткани 2, которая намотана в рулон 3, уложенный на ролики свободного качения 4. Ткань изготовлена из электропроводных нитей и пропущена через токопроводящие ролики 5, снабженные скользящими токосъемниками 6, и через нетокопроводящие ролики 7, погруженные в электролит. Корпус ван ны электропроводен. Ванна и токосъем НИКИ подключены к тиристорному выпря мителю 8. Обработанная ткаНь намотана в рулон 9, установленный на приво димые во вращение ролики 10, кинематически связанные через редуктор 11 с двигателем 12, подключенным к тиристорному преобразователю частоты 13.

На выходе выпрямителя 8 включены датчики тока 14 (ДТ) и напряжения 15 (ДН), сигналы выходов которых U и U-f, подведены соответственно к входам регуляторов тока 16 (РТ) и напряжения 17 (РН). Выходной сигнал Uy от ДН подведен встречно сигналу Uy за- датчика 18, а сигнал ДТ - встречно сигналу UY« от РН.

Кроме того, сигнал датчика тока через согласующий элемент например делитель 19 напряжения, подключен к входу тиристорного преобразователя 13 частоты. Датчик тока, регулятор тока, управляемый выпрямитель и ванна с обрабатываемой тканью и токопро водящими роликами образуют замкнутый контур регулирования тока, который подчинен контуру регулирования напряжения Ug. Последний образован объектом регулирования (ванна с материалом и токопроводящими роликами), датчиком и регулятором напряжения.

Для предотвращения соприкосновения ткани (в случае обрыва или при окончании разматывания исходного ру41254

лона) с металлическим корпусом ванны внутри последней установлена сетка 20, изготовленная из нетокопроводя- 5 щего материала, например поливинил- хлорида.

Устройство работает следую1дим образом. 10

Обрабатываемая ткань 2 с рулона 3 проходит через ванну 1 по роликам 5 и 7. Через ткань 2 от выпрямителя 8 проходит выпрямленный ток Ig по

15 цепи: анод выпрямителя 8-датчик 14 тока - токосъемника 6-токопроводящие ролики 5-обрабатываемый участок ткани 2-электролит-корпус ванны-катод выпрямителя. При прохождении тока из

20 электролита (раствора) на обрабатываемый участок ткани 2, заключенный между двумя токопроводящими роликами 7, осаждается некоторое количество

химического реагента. Так как кон9с;

центрация реагента в электролите поддерживается постоянной, то электропроводность электролита также постоянна. В установившемся процессе сопротивление рассматриваемой электрической цепи постоянно, так как определяется постоянными параметрами: электропроводностью электролита, геометрическими размерами погруженного в электролит обрабатываемого

35 участка ткани и электрическим сопротивлением этого участка. Сопротивления остальных участков цепи ничтожно мачы и не рассматриваются. Если скорость движения ткани постоянна и при

0 этом неизменна величина выпрямленного тока Ig. то на каждую единицу поверхности обрабатываемой ткани осаждается постоянное количество химического реагента, чем обеспечивается

5 равномерность обработки и высокое качество получаемой продукции.

30

По мере разматывания рулона 3 количество ткани на нем убывает с постоянной скоростью, что обеспечивается тиристорным электроприводом приемного механизма и постоянством сигнала на его входе. Когда рулон 3 размотан полностью, свободный конец ткани сходит с первого по ходу движения токо- проводящего ролика 5. С этого момента времени длина обрабатываемого участка в ткани в ванной начинает уменьшаться, а сопротивление R цепи

выпрямпенног о тока при этом (обратно пропорционально возрастает

R К, -J-, (;;

где К - постоянный коэффициент, определяемый проводимостью электролита, ткани и геометрическими размерами ванны; 1 - длина обрабатываемого участка ткани, находящегося в ванне.

Напряжение на участке цени ткань- корпус ванны равно

Ug IgR IjK, - , (2)

где К - коэффициент проиорциона.иь- ности датчика напряжения, К const;

Uy - сигнал обратной связи датчика напряжения.

Как видно из (2) с уменьшением длины участка ткани сигнал LV датчика напряжения возрастает, что приводит в движение систему регулирования Так как сигнал LV задатчика напряжения постоянен, то разность сигналов и,« на входе регулятора 1 7 напряжения (РН) уменьшается, что ведет к уменьшению выходного сигнала РН, а это уменьшает ток Ig таким образом, чтобы обеспечивалось условие.

Ug const.

(3)

Учитывая соотношения (1-3) имеем

(4)

К,

Из (4) следует, что на конечном участке ткани сила тока, проходящего через нее и обеспечивающая осаждение химического реагента, прямопропорцио- нальна длине этого участка, погруженного в электролит. А это означает, что и на конечном участке на каждую единицу обрабатываемой поверхности ткани осаждается та же удельная порция химического реагента, что и в средней части рулона. Система автоматического регулирования в этом случае помимо стабилизации напряжения и тока в установившемся процессе на средней части ткани стабилизирует силу тока на единицу поверхности ткани на ее начальном и конечном участке, обеспечивая тем самым с большой точностью постоянство интенсивности

Jlt:;, II ii. tiiJKiiJi OfipnOOTFH ТКПНИ

ПОЛИОСТЬЮ ил всем протяжении процесса, нпчиная с момента заправки ее в вачиу. На илчальЕ1ом VMadTKe ткани электрическое сопротивление уменьпа- ется, а ток возрастает, что также обеспечивает постоянстио и}1тенсивнос- ти -5лектрохимическо1 обработки.

Таким образом, предлагаемое уст- poficTBO кроме стабилизации технологического процесса в установившемся ре- ;киме (на средней части ткани) , когда линия обрабатываемого участка неизменна, обеспечивает стабилизацию интенсивности обработки на крайних участках ткани, когда длина обрабатываемо ткани, ног руженной в электролит , изменяется.

Благодаря этому эффекту качество ткани одинаково по всей длине рулона и отходы в виде низкокачественных крайних участков исключены.

Сигнал датчика напряжения через

согласующий элемент поступает на

вход тиристорного преобразователя 13 частоты, который преобразует свой входной сигнал в пропорциональное напряжение и частоту переменного тока на за; симах двигателя. Последний обеспечивает через редуктор 11 и ролики 10 постоянную и пропорциональную этому же сигналу скорость движения ткани в ванной. Благодаря постоянству скорости движения ткани и постоянству силы тока, приходящейся на единицу ее поверхности, технологический процесс стабилизирован, что повышает качество продукции.

При изменении производительности устройства путем изменения уставки задатчика 18 и при колебании сетевого напряжения напряжение, подведенное к ванне, изменяется.

В этом случае изменяется в той же пропорции сигнал датчика 15 напряжения, что изменяет движения ткани.

Например, если вепичирга напряжения уменьшена, то в той же пропорции уменьшена скорость движения ткани. При этом ток в ванне уменьшен, но время обработки ткани увеличено. СледоваТельно, количество химического реагента, осаждаемого на единицу поверхности ткани опять же остается неизменным, что обеспечивает высокое качество обработки.

Таким образом, за счет связи систем регулирования напряжения и скорости получен положительный эффект - стабилизирован технологический процесс в переходных режимах и при изменениях производительности.

При обработке ткани некоторыми видами составов скорость химической реакции может оказаться в нелинейной зависимости от величины тока. Для этого случая связь между датчиком напряжения и входом тиристорного преобразователя выполняют через согласующий элемент - функциональный преобразователь, характеристика вход- выход которого соответствует требуемой нелинейной зависимости. Таким образом и для этого случая предлагаемо устройство обеспечивает при изменении производительности стабильность технологического процесса.

Предлагаемое устройство исключает отходы ткани и эффективно стабилизирует технологический процесс при раз личных внешних возмущениях и при изменениях производительности, тем самым создается экономический эффект.

Формула изобретения 30

Устройство для электрохимической обработки рулонных материалов, содер10

15

30

341254

жащее ванну с электролитом и токопро- водяищми роликами и природным механизмом приема рулонного материала, например ткани, отличающее- с я тем, что, с целью повышения качества обработки путем исключения дефектов на начальных и конечных участках материала и стабилизации технологического процесса при изменении производительности, оно снабжено тиристорным выпрямителем, датчиками и регуляторами тока и напряжения, задатчиком напряжения, согласующим элементом, а приводной механизм приема рулонного материала выполнен в виде роликов, редуктора с двигателем и тиристорного преобразователя частоты, причем ролики кинематически связаны с редуктором и двигателем, к которому подключен ти- ристорный преобразователь частоты, кроме того, тиристорный выпрямитель подключен к токопроводящим роликам и к ванне, а выход выпрямителя соединен с входами датчиков тока и напряжения , выходы которых соединены соответственно с входами регуляторов тока и напряжения, кроме того, выход датчика напряжения подключен встречно к задатчику напряжения и также к входу приводного механизма приема через согласующий элемент.

20

25

Редактор А.Долинич

Составитель С.Пономарев

Техред И.ПоповичКорректор И.Эрдейи

4ДО 5/ЗЧ

Тираж 612Подписное

BiiPfii itl Государственного коьштета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Ра тпская наб. , д. 4/5

Проитводстненио-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ МЕТАЛЛОВ И ИХ СПЛАВОВ | 2007 |

|

RU2333299C1 |

| Система управления процессом электрохимического анодирования | 1982 |

|

SU1057580A1 |

| ГЕНЕРАТОР ДЛЯ УЛЬТРАЗВУКОВОЙ СВАРКИ | 2002 |

|

RU2227087C1 |

| Установка непрерывного отжига токопроводящих жил переменным током | 1989 |

|

SU1680782A1 |

| Способ стабилизации гальванического процесса на токе переменной полярности | 1980 |

|

SU943338A1 |

| УСТРОЙСТВО ДЛЯ ПЛАЗМЕННО-ЭЛЕКТРОЛИТИЧЕСКОГО ОКСИДИРОВАНИЯ ВЕНТИЛЬНЫХ МЕТАЛЛОВ И ИХ СПЛАВОВ | 2014 |

|

RU2584058C1 |

| Устройство для регулирования скорости намотки нити | 1975 |

|

SU553183A1 |

| УСТРОЙСТВО ДЛЯ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ ИЗДЕЛИЙ ИЗ МЕТАЛЛОВ И СПЛАВОВ | 2021 |

|

RU2775987C1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ЭЛЕКТРОНАГРЕВОМ НЕФТЕСКВАЖИН | 1996 |

|

RU2109927C1 |

| Устройство для стабилизации натяжения рулонного материала | 1987 |

|

SU1586983A1 |

Изобретение относится к оборудованию для производства токопроводя- дих тканей и лент, подвергакщихся электрохимической обработке. Цель изобретения - повьппение качества обработки путем исключения дефектов на начальных и конечных участках материала и стабилизации технологического процесса при изменении производительности. Устройство содержит ванну 1, в которой производится электрохимическая обработка материала 2, которая намотана в рулон 3, уложенный на ролики свободного касания 4. Материал пропущен через токопроводящие ролики 5, снабженные скользящими токосъемниками 6, и через нетокопрово- дящие ролики 7, погруженные в электролит. Ванна 1 и токосъемники 6 подключены к тиристорному выпрямителю 8. Обработанная ткань намотана в рулон 9, установленный через редуктор II с двигателем 12, подключенным к тиристорному преобразователю частоты 13. На выходе выпрямителя 8 включены датчики тока. 14 и напряжения 15, с выхода которых сигнал подается на регуляторы тока 16 и напряжения 17, который соединен с задатчиком 18 напряжения , согласующий элемент 19. Повышение качества обработки достигается введением в данное устройство тирис- торного выпрямителя датчиков и регуляторов тока и напряжения, задатчика напряжения, согласующего элемента. 1 ил. (О

| Токопроводящий ролик | 1980 |

|

SU931816A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Устройство для никелирования проволоки | 1979 |

|

SU840211A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1987-09-30—Публикация

1986-04-14—Подача