Устройство генератора относится к технике ультразвуковой сварки, использующей способ соединения различных материалов в твердом состоянии с помощью ультразвуковых колебаний без их расплавления и может найти применение для сварки таких материалов, как пластмассы, полимерных или иных смол, находящихся в твердом состоянии, листового металлического материала, а также рулонов фольг непрерывным швом для создания труб и т.п.

Известен генератор ультразвуковой обработки материалов, предназначенный для преобразования электрической энергии промышленной частоты в электрическую энергию ультразвуковой частоты и питания магнитострикционного преобразователя, встраиваемого в технологическое оборудование для процессов очистки и обезжиривания различных деталей или сваривания пластмасс (СЮИТ 468.769.010 ОПС, опубл. 1993).

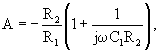

Типовая схема установки с применением известного генератора ультразвуковой сварки приведена на фиг.1 для операции сварки и включает в себя ультразвуковой генератор 1, магнитострикционный преобразователь 2, концентратор продольных колебаний 3, сварочный наконечник 4, контактную зону сварки 5, опору 7, датчик акустической обратной связи 8 (на чертеже не показан).

В известном устройстве датчик акустической обратной связи располагается в зоне расположения концентратора продольных колебаний на магнитострикционном преобразователе.

При применении указанного известного генератора ультразвукового в составе установки по производству металлополимерных труб (магнитостриктор) магнитострикционный преобразователь и соосно сопряженные с ним концентратор 3 продольных колебаний со сварочным наконечником 4 в виде диска, по технологической причине создания непрерывного сварного шва необходимо устанавливать на вращающемся основании, в результате чего электрическое сопряжение обмоток магнитострикционного преобразователя 2 и выводов концентратора 3 продольных колебаний с ультразвуковым генератором 1 необходимо осуществлять через токосъемные кольца, последнее влияет на качество сварки в результате воздействия нестационарного переходного сопротивления токосъемника на сигнал обратной связи.

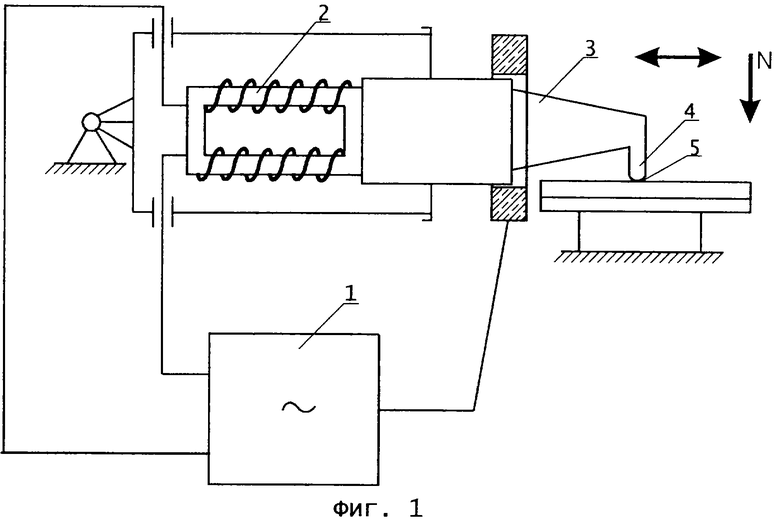

Пример данного применения приведен на фиг.2, где ультразвуковой генератор 1, магнитострикционный преобразователь 2, концентратор продольных колебаний 3, дисковый сварочный наконечник 4, контактная зона сварки 5, прокладки 6, магнит 7, датчик продольных колебаний 8, трансмиссия 9, привод 10, подшипник 11, токосъемные кольца 12, щеточный узел 13 выводов магнитострикционного преобразователя, щеточный узел 14 токосъемников датчика продольных колебаний, свариваемая фольга 15.

При осуществлении сварки с помощью ультразвукового генератора 1 необходимо создание колебаний сварочного наконечника с частотой от 10 до 100 кГц, направленные по касательной к поверхности свариваемых материалов, одновременно соединяемые поверхности сжимаются с силой, нормальной к поверхностям их соприкосновения.

Совместное действие в зоне сварки нормальных и тангенциальных напряжений, обусловленных силами N и амплитудой ультразвуковых колебаний сварочного наконечника, создает в этой зоне состояние предельной пластичности или текучести и за некоторое время происходит их соединение. Требуемая сила N и амплитуда определяются характеристиками свариваемого материала (в частности, пределом текучести при сдвиге и модулем сдвига).

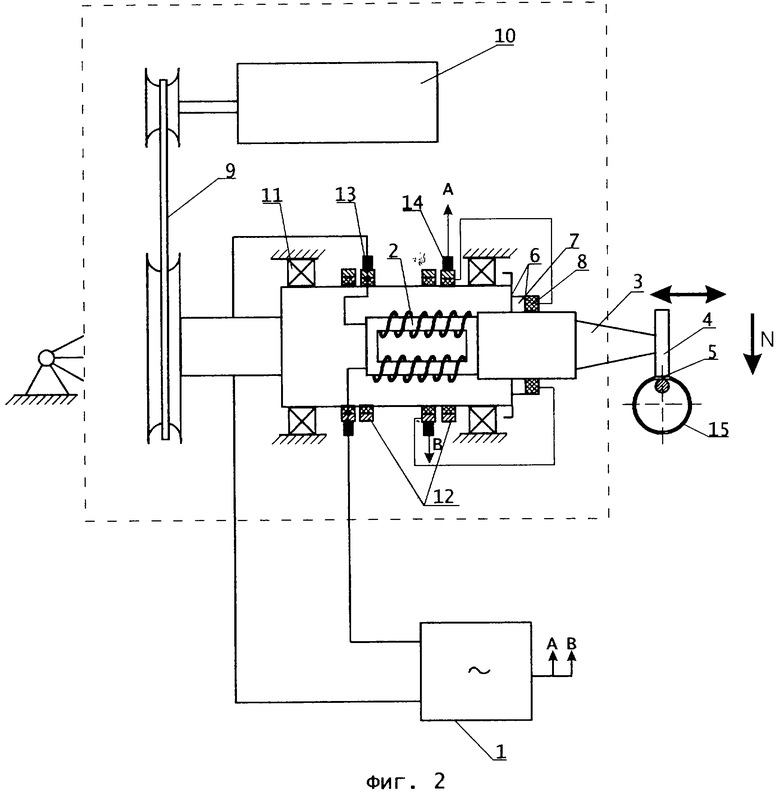

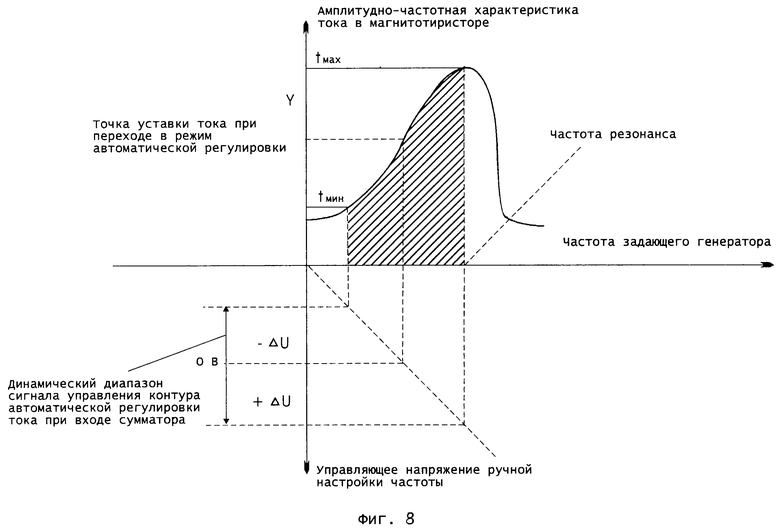

Резонансная характеристика магнитострикционного преобразователя известной сварочной установки приведена на фиг.3, при этом по оси ординат приведены значения величины тока, подаваемого на магнитострикционный преобразователь, а по оси абсцисс показано изменение частоты задатчика преобразования (о котором будет указано ниже). Данная зависимость несимметрична относительно центральной частоты.

При применении известного генератора ультразвукового и установке магнитострикционного преобразователя на вращающемся основании ведение режима АПЧ (автоподстройки частоты) и существующей методики регулировки амплитуды колебаний, основанной на широтно-импульсной модуляции, выявило существенные недостатки, в частности, изменение нагрузок со стороны свариваемых материалов приводит к неустойчивой работе контура АПЧ, в результате происходит срыв колебаний инвертора (инвентора) (на чертеже не показан), предназначенного для преобразования постоянного напряжения на его входе в переменное напряжение ультразвуковой частоты, поступающее на магнитострикционный преобразователь. Наличие подшипников и конструктивных зазоров вращающегося основания приводит к появлению в составе сигнала датчика продольных колебаний дополнительных (не детерминированных) колебаний, что затрудняет работу контура АПЧ и практически делает невозможным требуемый устойчивый стационарный режим сварки.

Наличие элементов регулировки симметрии сигнала в составе известного задающего генератора в результате параметрического ухода или от температурного воздействия среды и старения электрорадиоэлементов также приводит к неустойчивой работе ультразвукового генератора установки.

Техническим результатом заявленного генератора ультразвуковой сварки является создание сварочной установки с высокой стабильностью рабочих характеристик при изменении нагрузок со стороны свариваемых материалов, повышение качества сварочного шва, например, повышение однородности шва, без разрывов и т.п., обеспечение стабилизации режима процесса сварки в условиях переменных нагрузок.

Технический результат достигается тем, что генератор для ультразвуковой сварки содержит блок питания, преобразователь постоянного напряжения в ультразвуковую частоту, выход которого соединен с магнитострикционным преобразователем, задающий генератор на основе генератора управляемого напряжением, а также он включает датчик тока, блок сравнения, пропорциональное звено с передаточной функцией А=К(1+1/рТ), где К - коэффициент передачи пропорционального звена, р - оператор, Т - постоянная времени интегрирования, сумматор, задатчик частоты и блок управления преобразователем постоянного напряжения в ультразвуковую частоту, при этом выход блока питания через датчик тока соединен со входом преобразователя постоянного напряжения в ультразвуковую частоту, сигнальный выход датчика тока соединен с первым входом блока сравнения, ко второму входу которого подключен задатчик тока, выход блока сравнения через пропорциональное звено с передаточной функцией связан с первым входом сумматора, ко второму входу которого подключен задатчик частоты, выход сумматора соединен с соответствующим входом задающего генератора частоты импульсов, выход которого через блок управления преобразователем постоянного напряжения в ультразвуковую частоту связан со входом указанного преобразователя.

При этом генератор может содержать блок запуска, состоящий из таймера, вход которого является управляющим входом генератора, выход соединен с одним из входов элемента И, другой вход которого связан с одним из выходов триггера, вход которого подключен к выходу генератора управляемого напряжением, выход элемента И через ключ запуска связан с управляющим входом пускового тиристора блока питания.

Блок управления преобразователем постоянного напряжения в ультразвуковую частоту может содержать триггер, один выход которого является первым выходом указанного блока и одновременно соединен с первым управляющим входом преобразователя постоянного напряжения в ультразвуковую частоту, другой соединен со вторым управляющим входом преобразователя постоянного напряжения в ультразвуковую частоту.

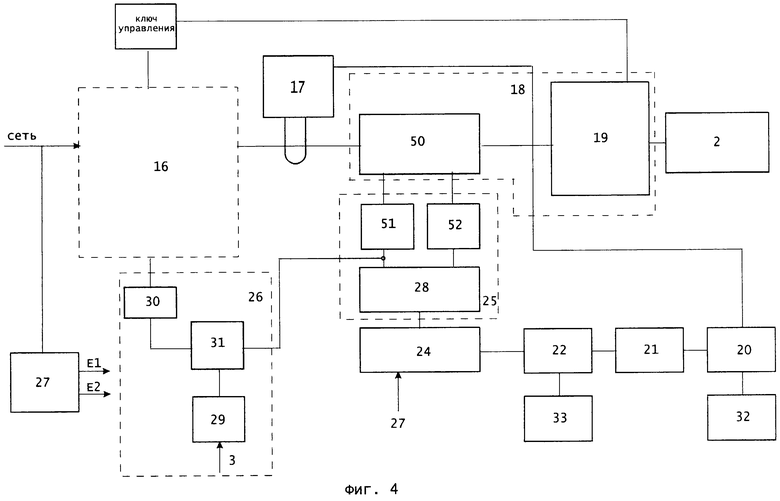

Генератор ультразвуковой сварки содержит (фиг.4) блок 16 питания, выход которого через датчик 17 тока соединен со входом питания преобразователя 18 постоянного напряжения в ультразвуковую частоту, выход которого соединен с магнитострикционным преобразователем 2, сигнальный выход датчика 17 тока соединен с первым входом блока 20 сравнения, выход блока 20 через пропорциональное звено 21 с передаточной функцией А=К(1+1/рТ), где К - коэффициент передачи пропорционального звена, р - оператор, Т - постоянная времени интегрирования, соединен с первым входом сумматора 22, ко второму блока 20 сравнения подключен задатчик 32 тока.

Второй вход сумматора 22 подключен к задатчику 23 частоты, выход сумматора 22 соединен с управляющим входом задающего генератора 24, выход которого через блок 25 управления частотой преобразователя 18 постоянного напряжения в ультразвуковую частоту связан с задающим входом указанного преобразователя 18. В состав преобразователя постоянного напряжения 18 может входить согласующий трансформатор 19, одна первичная обмотка которого подключена к выходу преобразователя 18, вторая первичная обмотка согласующего трансформатора 19 связана с соответствующим входом блока 16 питания, предназначенным для подачи сигналов синхронизации, ко вторичной обмотке подключен магнитострикционный преобразователь 2. Установка включает также блок 26 запуска, о котором будет указано ниже.

В одном из вариантов реализации преобразователь 18 постоянного напряжения в ультразвуковую частоту может быть выполнен на тиристорном инверторе, управляемом ключами управления 51 и 52 блока 25.

При поступлении питающего напряжения по сети на низковольтный блок 27 питания, который связан с задающим генератором 24, генератор 24 запускается. Импульсы с задающего генератора 24 поступают на триггер 28, являющийся блоком управления 25, на одном из выходов триггера 28 образуются сигналы-импульсы в виде меандра для управления запуском блока питания 16, выходы триггера через ключи управления 171 и 172 соединены с управляющими входами преобразователя 18. При этом триггер предназначен для симметричного управления преобразователем 18 как по переднему, так и по заднему фронтам, формируемым этим преобразователем импульсов.

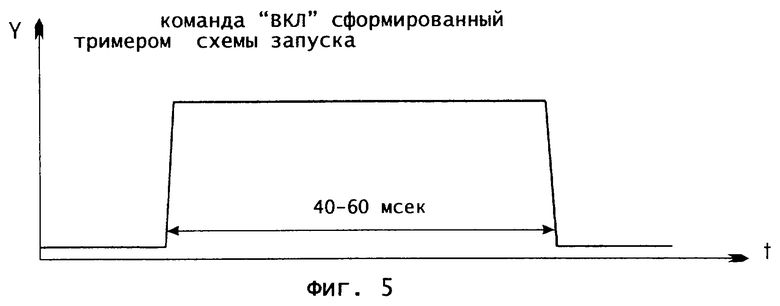

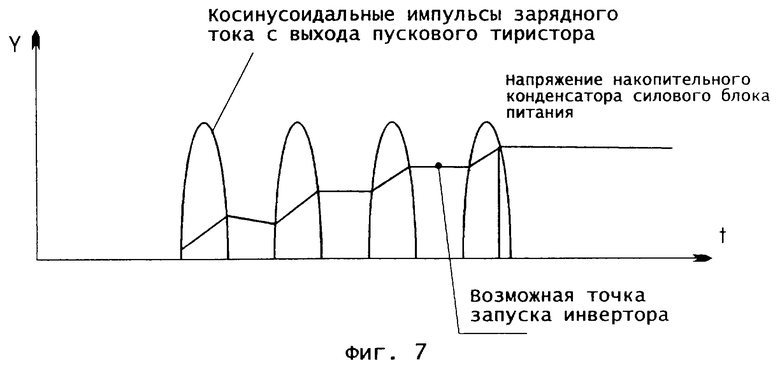

При подаче команды “ПУСК” на вход элемента запуска 24 блока 26 запуска, который может представлять собой таймер с регулируемой длительностью выходного сигнала (фиг.5), на период длительности этого сигнала через элемент И 31 на ключ 30 управления запуском подаются импульсы с одного из выходов триггера 28 блока 25 в виде “пачки” импульсов, которые поступают (фиг.6) на управляющий вход блока 16 питания. В простейшем виде блок 16 питания представляет собой однополупериодный выпрямитель с ограниченным током. В результате чего на выходе блока 16 питания формируется выпрямленное напряжение (фиг.7). При этом происходит запуск преобразователя 18, преобразующего постоянное напряжение блока 16 питания в переменное напряжение ультразвуковой частоты, появление выходного напряжения преобразователя 18 через трансформатор 19 в магнитострикционный преобразователь 2, на выходе которого установлен сварочный наконечник, размещенный в зоне сварки (на чертеже не показан).

Система регулировки величины амплитуды колебаний магнитострикционного преобразователя 2 может осуществляться с помощью изменения частоты задающего генератора 24 ручным способом, изменяя частоту напряжения на его управляющем входе (на чертеже не показан), перемещаясь по резонансной характеристике тока питающего магнитострикционный преобразователь 2, а также автоматически с помощью контура автоматического регулирования выходного тока, о котором будет указано ниже.

Процесс регулирования изображен на диаграмме работы контура автоматической регулировки тока фиг.8. По оси ординат приведены значения тока J, подаваемого на магнитострикционный преобразователь 2, по оси абсцисс приведены значения частоты задающего генератора 24.

Режим автоматического регулирования тока магнитострикционного преобразователя 2 происходит следующим образом.

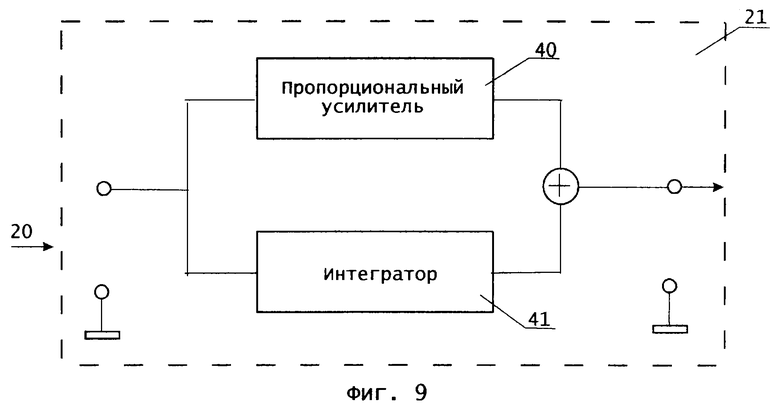

Сигнал в виде напряжения от бесконтактного линейного датчика тока 17, включенного в цепь силового выпрямителя (блок 16 питания), поступает на один из входов блока 20 сравнения, на второй вход которого поступает пропорциональное напряжение с задатчика тока 32, с выхода блока 20 сравнения разностный сигнал поступает на вход пропорционального звена 21 с передаточной функцией А=К(1+1/рТ). Пропорциональное звено 21 с передаточной функцией А=К(1+1/рТ), введенное в состав схемы генератора, является регулятором, осуществляющим установку и поддерживающим на заданном уровне определенную физическую величину, в частности установленное значение выходного тока сварки, для этого регулятор должен определенным образом противодействовать возмущающим факторам.

Как известно, коэффициент усиления пропорционального регулятора по соображениям его устойчивости не может быть сделан произвольно большим с целью минимизации ошибки рассогласования. Улучшить точность регулирования можно, увеличив коэффициент усиления цепи обратной связи на низких частотах.

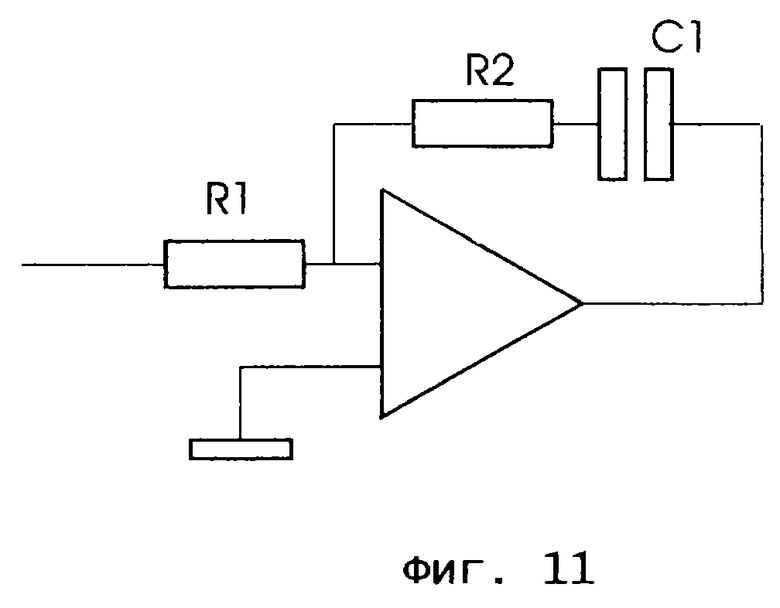

Таким регулятором является звено, состоящее из пропорционального усилителя 40 ошибки рассогласования и интегратора 41, включенного параллельно (фиг.9).

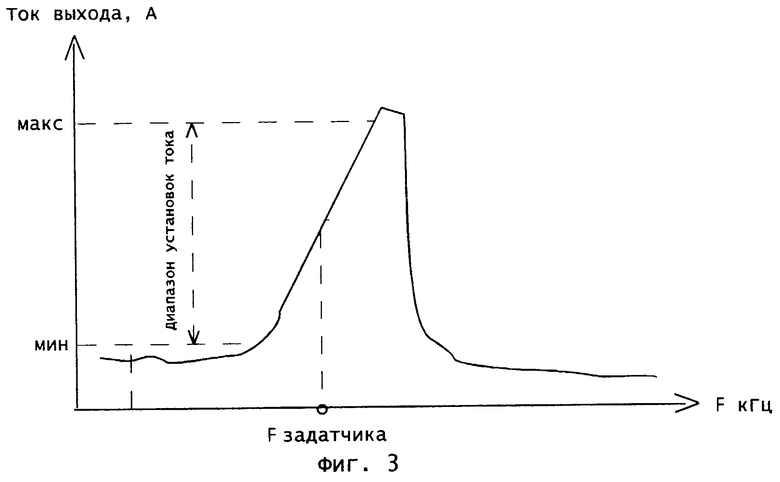

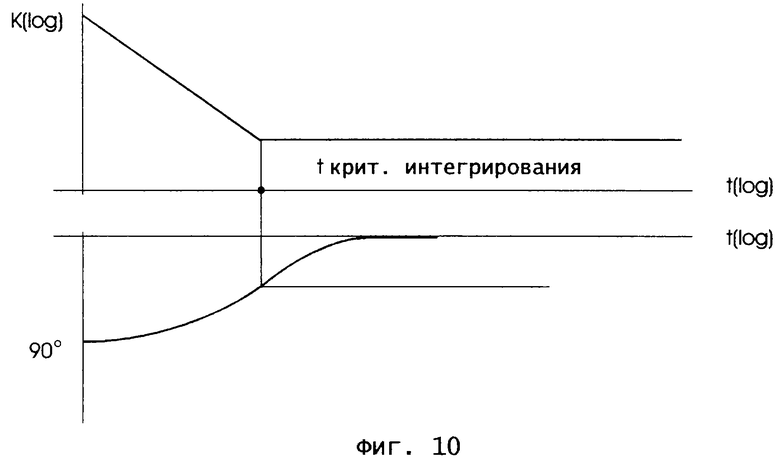

Комплексный коэффициент передачи в частотной области описывается выражением

где R2/R1 - коэффициент передачи пропорционального звена;

C1R2 - постоянная времени интегрирования (см. фиг.10 и 11).

Указанное выражение, как известно, можно записать в виде с использованием оператора р (присущего для теории систем автоматического регулирования) без изменения сути.

Тогда функция выглядит так:

А=К(1+1/рТ),

где К - коэффициент передачи пропорционального звена;

р - оператор;

Т - постоянная времени интегрирования.

Выбор коэффициентов К, Т осуществляется, исходя из требований затухания отработки возмущающего воздействия и обеспечения запаса устойчивости системы регулирования.

С выхода пропорционального звена 21 напряжение положительной или отрицательной полярности (+/-ΔU), в зависимости от рассогласования текущего значения и требуемого значения тока, поступает на один из входов сумматора 22, на второй вход которого подается напряжение, пропорциональное формированию 1/2 максимального значения выходного тока J магнитострикционного преобразователя 2.

Указанное значение может быть выставлено в режиме ручного управления либо с помощью задатчика частоты 33.

В результате при работе с переменной нагрузкой возникающее изменение тока магнитострикционного преобразователя 2 поддерживается в требуемом значении путем подстройки частоты задающего генератора 24 по токовой (АЧХ) амплитудно-частотной характеристике (фиг.8) магнитострикционного преобразователя 2.

В результате на входе магнитострикционного преобразователя 2 вне зависимости от изменений параметров в зоне сварки или изменений иных параметров работы установки (температурных или изменений тока или напряжения в электрических цепях установки) будет поддерживаться постоянный стабильный режим работы путем подстройки частоты задающего генератора 24 по токовой АЧХ магнитострикционного преобразователя 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для стабилизации скорости подачи проволоки в механизме подачи проволоки электродуговой установки | 2023 |

|

RU2832031C1 |

| ИСТОЧНИК ПИТАНИЯ СВАРОЧНОЙ ДУГИ ПОСТОЯННОГО ТОКА | 1997 |

|

RU2116174C1 |

| Регулятор мощности | 1986 |

|

SU1411109A1 |

| Источник питания для контактной сварки с автоподстройкой режима | 1988 |

|

SU1586877A1 |

| СИСТЕМА АВТОМАТИЧЕСКОГО ПУСКА ГАЗОТУРБОГЕНЕРАТОРА (ВАРИАНТЫ) | 2002 |

|

RU2208690C1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ДВИЖЕНИЕМ СВАРОЧНОГО ЭЛЕКТРОДА | 2002 |

|

RU2217276C1 |

| Двухрежимный ультразвуковой генератор | 1991 |

|

SU1816584A1 |

| ИСТОЧНИК ПИТАНИЯ СВАРОЧНОЙ ДУГИ ПОСТОЯННОГО ТОКА | 1991 |

|

RU2018424C1 |

| Устройство для ультразвукового контроля параметров состава нефтепродуктов, перекачиваемых по трубопроводу | 1989 |

|

SU1665294A1 |

| Способ автоматического управления акустическим режимом ультразвуковой сварки | 1981 |

|

SU961902A1 |

Изобретения относятся к ультразвуковой сварке различных материалов, в том числе и пластмасс, в частности к генераторам для ультразвуковой сварки и может найти применение при изготовлении рулонов фольг непрерывным швом, труб и других изделий. Генератор содержит блок питания, преобразователь постоянного напряжения в ультразвуковую частоту, выход которого соединен с магнитострикционным преобразователем, предназначенным для размещения на нем сварочного наконечника, задающий генератор частоты импульсов, датчик тока, блок сравнения, задатчик тока, пропорциональное звено с передаточной функцией А=К(1+1/рТ), где К - коэффициент передачи пропорционального звена, р - оператор, Т - постоянная времени интегрирования, сумматор, задатчик частоты и блок управления преобразователем постоянного напряжения в ультразвуковую частоту. Выход блока питания через датчик тока соединен со входом преобразователя постоянного напряжения в ультразвуковую частоту. Сигнальный выход датчика тока соединен с первым входом блока сравнения, ко второму входу которого подключен задатчик тока. Выход блока сравнения через пропорциональное звено с передаточной функцией связан с первым входом сумматора, ко второму входу которого подключен задатчик частоты. Выход сумматора соединен с соответствующим входом задающего генератора частоты импульсов, выход которого через блок управления преобразователем постоянного напряжения в ультразвуковую частоту связан со входом указанного преобразователя. Такое выполнение генератора обеспечивает стабильность рабочих характеристик при изменении нагрузки со стороны свариваемых материалов или иных параметров сварки. 2 з.п. ф-лы, 11 ил.

| Устройство для контроля прохождения импульсов | 1976 |

|

SU658510A2 |

| УСТРОЙСТВО ДЛЯ СВАРКИ ДАВЛЕНИЕМ | 1992 |

|

RU2049627C1 |

| Способ управления процессом ультразвуковой сварки и устройство для его осуществления | 1980 |

|

SU961900A1 |

| Устройство для сварки давлением | 1982 |

|

SU1090517A2 |

| Устройство для сварки давлением | 1988 |

|

SU1532244A1 |

| US 5607096, 04.03.1997 | |||

| Пневматический распределитель | 1982 |

|

SU1060825A1 |

Авторы

Даты

2004-04-20—Публикация

2002-08-26—Подача