113

Изобретение относится к текстидь- Hofi промышленности и может быть ис- польэонано при эксплуатации гарнитуры валиков шерсточесальных ворсовальных машин.

Цель изобретения - повышение точности заточки гарнитуры при одновременном повьш ении производительности работы станка.

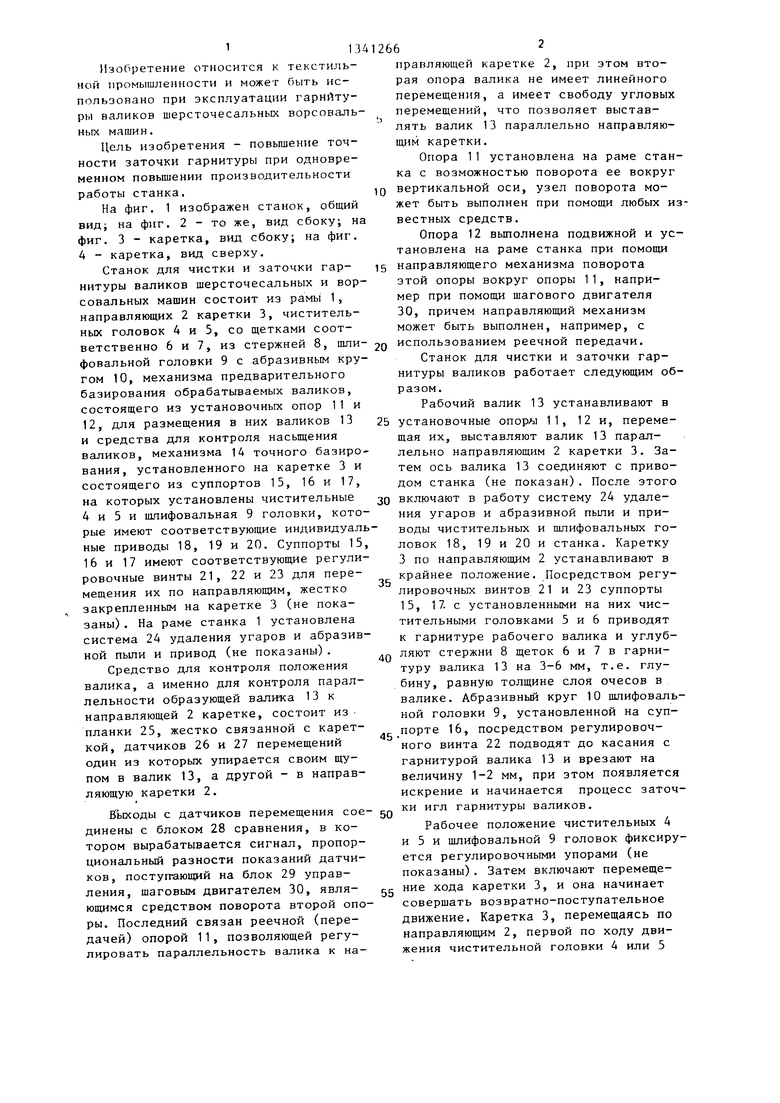

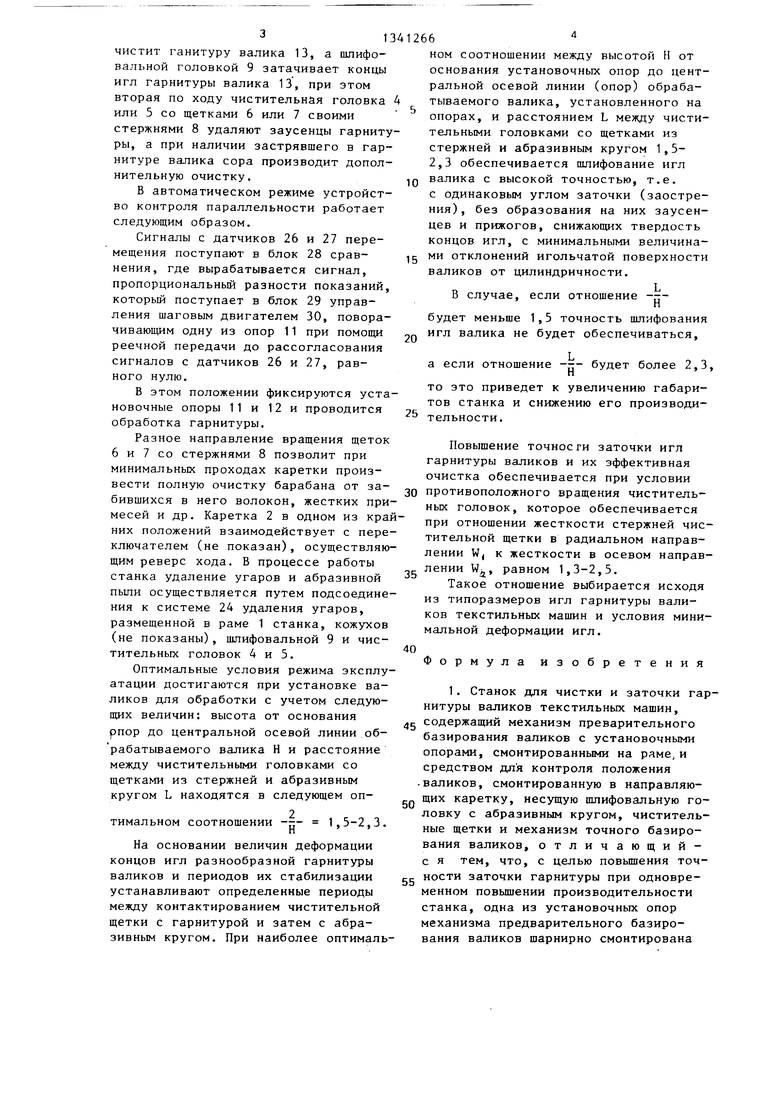

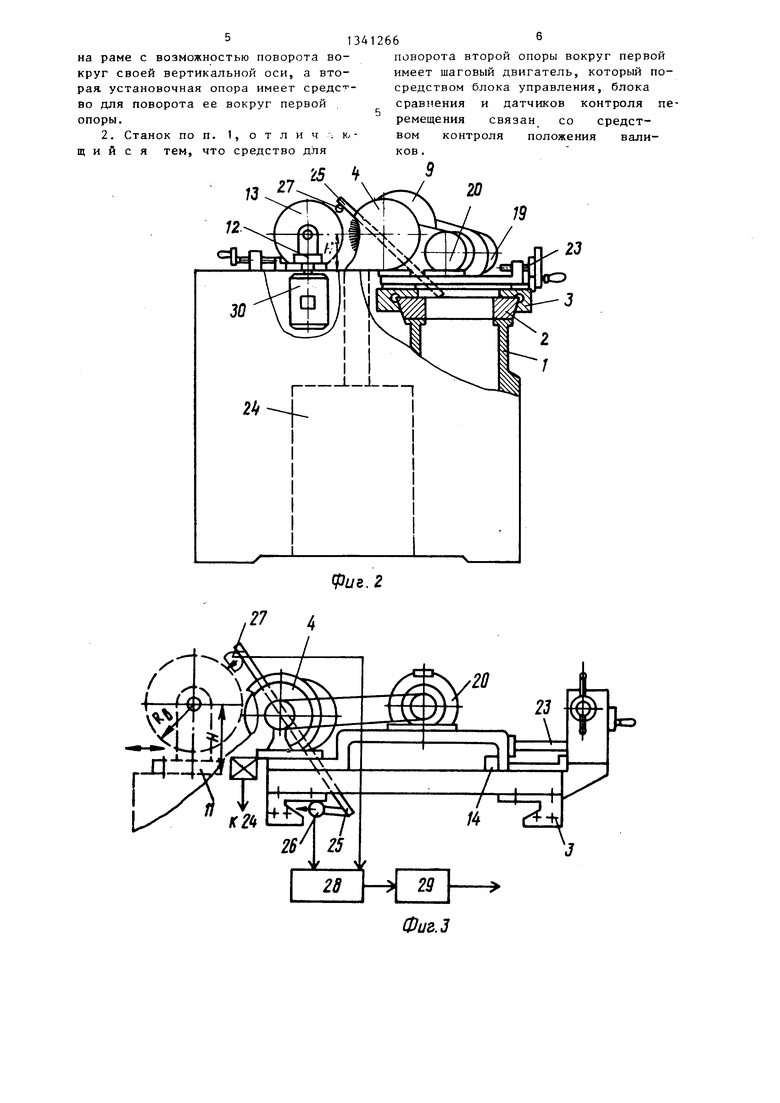

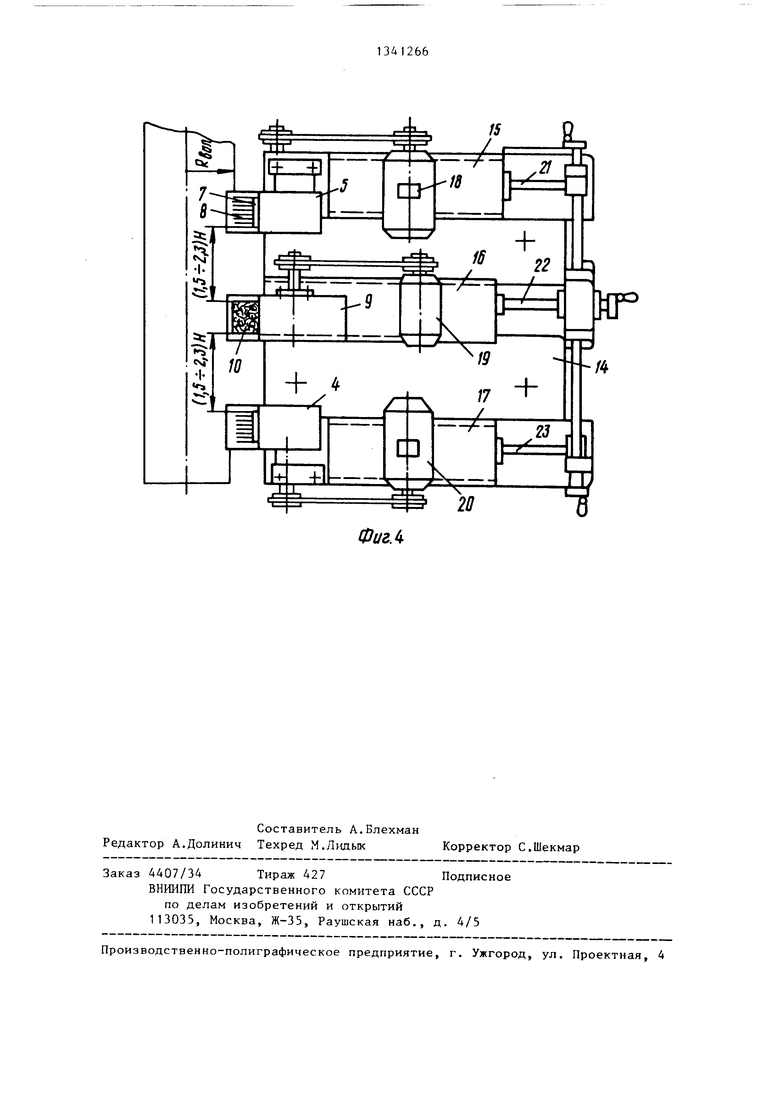

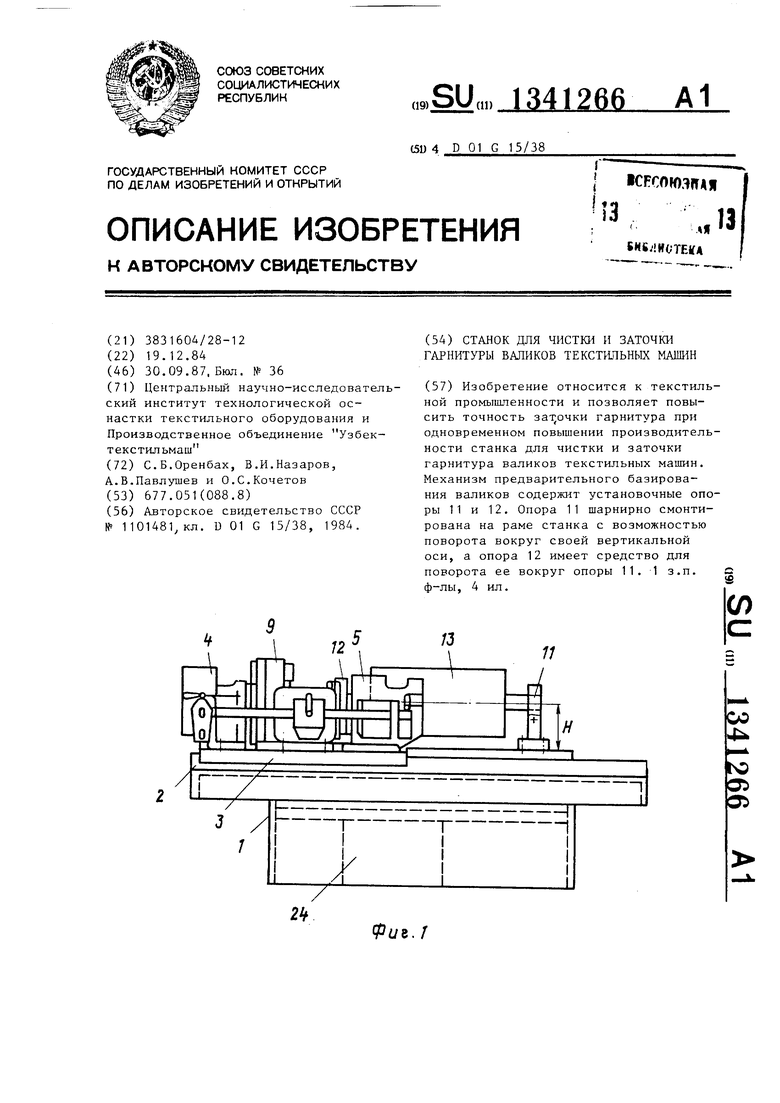

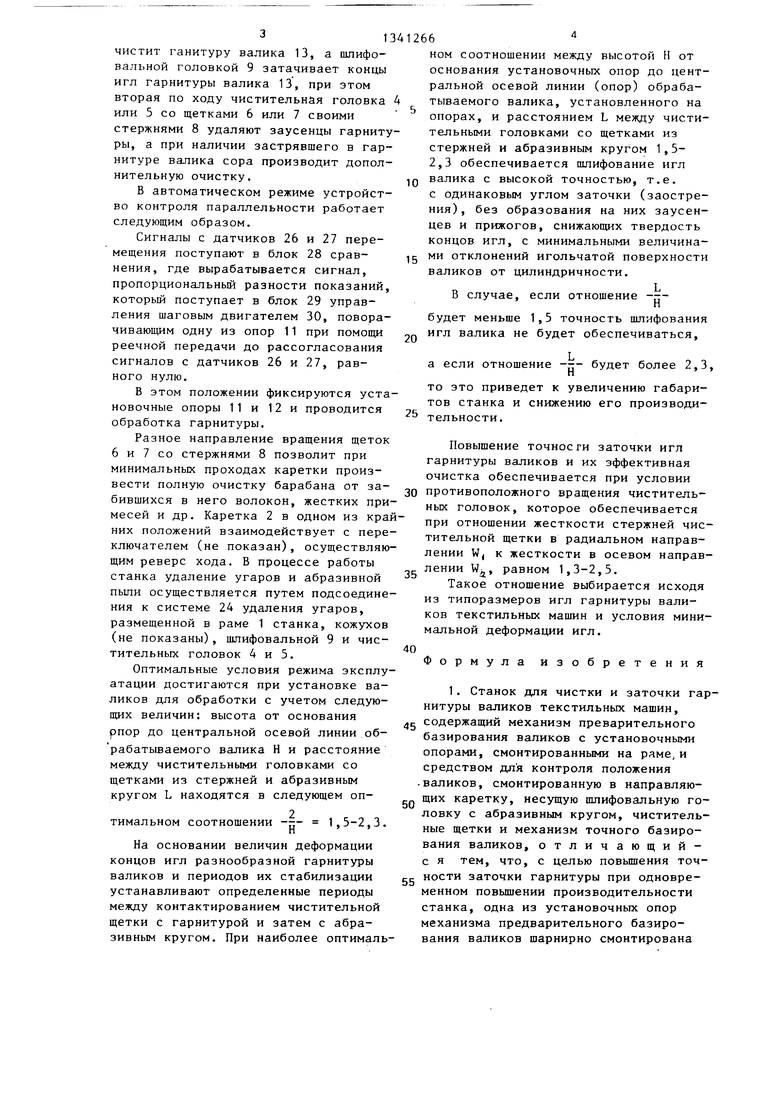

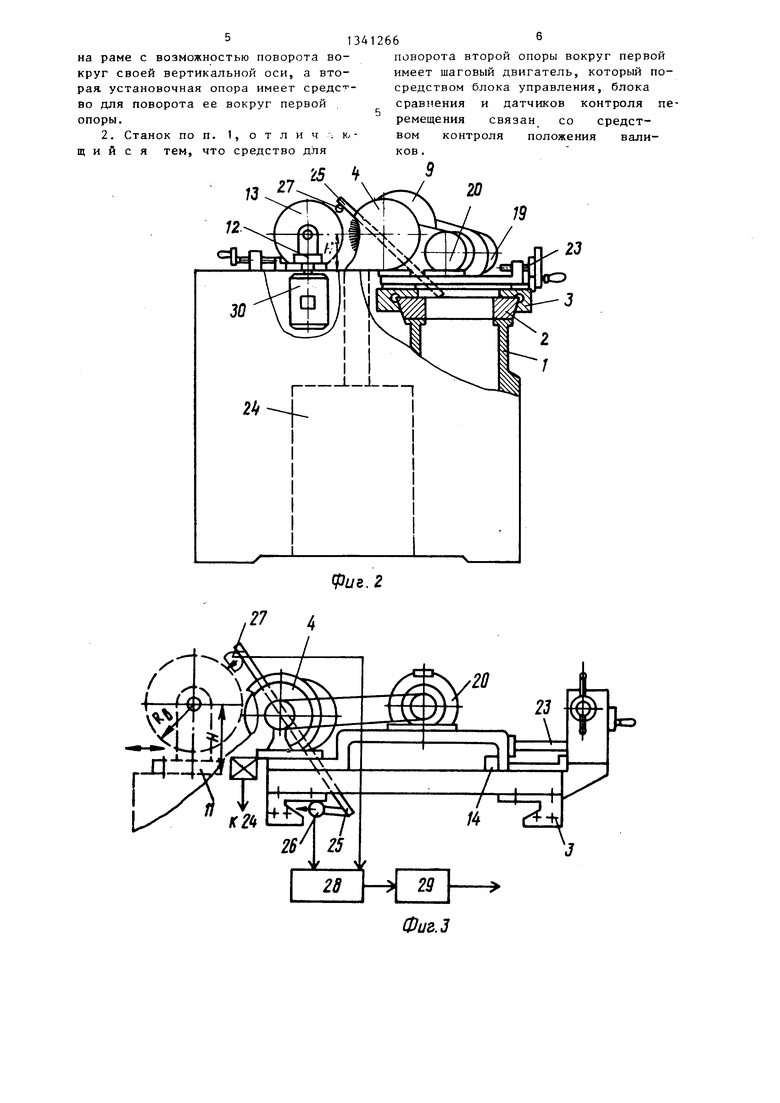

На фиг. 1 изображен станок, общий вид; на фиг. 2 - то же, вид сбоку; на фиг. 3 - каретка, вид сбоку; на фиг. 4 - каретка, вид сверху.

Станок для чистки и заточки гарнитуры валиков шерсточесальных и ворсовальных машин состоит из рамы 1, направляющих 2 каретки 3, чистительных головок 4 и 5, со щетками соответственно 6 и 7, из стержней 8, шлифовальной головки 9 с абразивным кругом 10, механизма предварительного базирования обрабатываемых валиков, состоящего из установочных опор 11 и 12, для размещения в них валиков 13 и средства для контроля насыщения валиков, механизма 14 точного базирования, установленного на каретке 3 и состоящего из суппортов 15, 16 и 17, на которых установлены чистительные 4 и 5 и шлифовальная 9 головки, которые имеют соответствующие индивидуальные приводы 18, 19 и 20. Суппорты 15, 16 и 17 имеют соответствующие регулировочные винты 21, 22 и 23 для перемещения их по направляющим, жестко закрепленным на каретке 3 (не показаны) . На раме станка 1 установлена система 24 удаления угаров и абразивной пыли и привод (не показаны).

Средство для контроля положения валика, а именно для контроля параллельности образующей валика 13 к направляющей 2 каретке, состоит из планки 25, жестко связанной с кареткой, датчиков 26 и 27 перемещений один из которых упирается своим щупом в валик 13, а другой - в направляющую каретки 2.

В ыходы с датчиков перемещения соединены с блоком 28 сравнения, в котором вырабатывается сигнал, пропорциональный разности показаний датчиков, поступающий на блок 29 управления, шаговым двигателем 30, являющимся средством поворота второй опоры. Последний связан реечной (передачей) опорой 11, позволяющей регулировать параллельность валика к на2662

прапляющей каретке 2, при этом вторая опора валика не имеет линейного перемещения, а имеет свободу угловых перемещений, что позволяет выставлять валик 13 параллельно направляющим каретки.

Опора 11 установлена на раме станка с возможностью поворота ее вокруг

0 вертикальной оси, узел поворота может быть выполнен при помощи любых известных средств.

Опора 12 выполнена подвижной и установлена на раме станка при помощи

5 направляющего механизма поворота этой опоры вокруг опоры 11, например при помощи шагового двигателя 30, причем направляюш 1й механизм может быть выполнен, например, с

Q использованием реечной передачи.

Станок для чистки и заточки гарнитуры валиков работает следующим образом.

Рабочий валик 13 устанавливают в

5 установочные onopw 11, 12 и, перемещая их, выставляют валик 13 параллельно направляющим 2 каретки 3. Затем ось валика 13 соединяют с приводом станка (не показан). После этого

0 включают в работу систему 24 удаления угаров и абразивной пыли и приводы чистительных и шлифовальных головок 18, 19 и 20 и станка. Каретку 3 по направляющим 2 устанавливают в крайнее положение. Посредством регулировочных винтов 21 и 23 суппорты 15, 17. с установленными на них чистительными головками 5 и 6 приводят к гарнитуре рабочего валика и углубQ ляют стержни 8 щеток 6 и 7 в гарнитуру валика 13 на 3-6 мм, т.е. глубину, равную толщине слоя очесов в валике. Абразивный круг 10 шлифовальной головки 9, установленной на суппорте 16, посредством регулировочного винта 22 подводят до касания с гарнитурой валика 13 и врезают на величину 1-2 мм, при этом появляется искрение и начинается процесс заточки игл гарнитуры валиков.

Рабочее положение чистительных 4 и 5 и шлифовальной 9 головок фиксируется регулировочными упорами (не показаны). Затем включают перемещес ние хода каретки 3, и она начинает совершать возвратно-поступательное движение. Каретка 3, перемещаясь по направляющим 2, первой по ходу движения чистительной головки 4 или 5

5

0

313

чистит ганитуру валика 13, а шлифовальной головкой 9 затачивает концы игл гарнитуры валика 13, при этом вторая по ходу чистительная головка или 5 со щетками 6 или 7 своими стержнями 8 удаляют заусенцы гарнитуры, а при наличии застрявшего в гарнитуре валика сора производит дополнительную очистку.

В автоматическом режиме устройство контроля параллельности работает следующим образом.

Сигналы с датчиков 26 и 27 перемещения поступают в блок 28 сравнения, где вырабатывается сигнал, пропорциональный разности показаний, который поступает в блок 29 управления шаговым двигателем 30, поворачивающим одну из опор 11 при помощи реечной передачи до рассогласования сигналов с датчиков 26 и 27, равного нулю.

В этом положении фиксируются установочные опоры 11 и 12 и проводится обработка гарнитуры.

Разное направление вращения щеток 6 и 7 со стержнями 8 позволит при минимальных проходах каретки произвести полную очистку барабана от забившихся в него волокон, жестких примесей и др. Каретка 2 в одном из краних положений взаимодействует с переключателем (не показан), осуществляющим реверс хода. В процессе работы станка удаление угаров и абразивной пыли осуществляется путем подсоединения к системе 24 удаления угаров, размещенной в раме 1 станка, кожухов (не показаны), шлифовальной 9 и чистительных головок 4 и 5.

Оптимальные условия режима эксплуатации достигаются при установке валиков для обработки с учетом следующих величин: высота от основания рпор до центральной осевой линии об- рабатываемого валика Н и расстояние между чистительными головками со щетками из стержней и абразивным кругом L находятся в следующем оп2

тимальном соотношении --- 1,5-2,3.

п

На основании величин деформации концов игл разнообразной гарнитуры валиков и периодов их стабилизации устанавливают определенные периоды между контактированием чистительной щетки с гарнитурой и затем с абразивным кругом. При наиболее оптималь266

ном соотношении между высотой Н от основания установочных опор до центральной осевой линии (опор) обрабатываемого валика, установленного на опорах, и расстоянием L между чистительными головками со щетками из стержней и абразивным кругом 1,5- 2,3 обеспечивается шлифование игл

Q валика с высокой точностью, т.е.

с одинаковым углом заточки (заострения), без образования на них заусенцев и прижогов, снижающих твердость концов игл, с минимальными величина5 ми отклонений игольчатой поверхности валиков от цилиндричности.

L В случае, если отношение --Н

будет меньше 1,5 точность шлифования

игл валика не будет обеспечиваться,

а если отношение --- будет более 2,3, Н

то это приведет к увеличению габаритов станка и снижению его производительности.

Повышение точности заточки игл гарнитуры валиков и их эффективная очистка обеспечивается при условии

противоположного вращения чистительных головок, которое обеспечивается при отношении жесткости стержней чистительной щетки в радиальном направлении Wj к жесткости в осевом направлении W, равном 1,3-2,5.

Такое отношение выбирается исходя из типоразмеров игл гарнитуры валиков текстильных машин и условия минимальной деформации игл.

Формула изобретения

1. Станок для чистки и заточки гарнитуры валиков текстильных машин, содержащий механизм преварительного базирования валиков с установочными опорами, смонтированными на раме и средством для контроля положения -валиков, смонтированную в направляю50

55

щих каретку, несущую шлифовальную головку с абразивным кругом, чистительные щетки и механизм точного базирования валиков, отличающий- с я тем, что, с целью повьш1ения точности заточки гарнитуры при одновременном повышении производительности станка, одна из установочных опор механизма предварительного базирования валиков шарнирно смонтирована

круг своей вертикальной оси, а вторая установочная опора имеет средс -- во для поворота ее вокруг первой опоры.

2. Станок по п. 1, отличаю- щ и и с я тем, что средство для

имеет шаговый двигатель, который посредством блока управления, блока сравнения и датчиков контроля перемещения связан со средством контроля положения валиков ,

25

13

12

иг.2

/

X

Фиг.З

ФигЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ И ЗАТОЧКИ ГАРНИТУРЫ ВАЛИКОВ ТЕКСТИЛЬНОЙ МАШИНЫ | 1991 |

|

RU2009280C1 |

| СТАНОК ДЛЯ МОНТАЖА И ЗАТОЧКИ ПИЛЬЧАТОЙ ГАРНИТУРЫ БАРАБАНОВ И ВАЛИКОВ ЧЕСАЛЬНОЙ МАШИНЫ | 1990 |

|

RU2026426C1 |

| Устройство для очистки гарнитуры шляпок чесальных машин | 1987 |

|

SU1594225A1 |

| Станок для заточки короснимателей | 1988 |

|

SU1645105A1 |

| Станок для заточки короснимателей | 1990 |

|

SU1776541A1 |

| Станок для заточки короснимателей | 1989 |

|

SU1710304A1 |

| ШЛИФОВАЛЬНЫЙ СТАНОК С МНОЖЕСТВОМ ПАРАЛЛЕЛЬНЫХ АБРАЗИВНЫХ ЛЕНТ ДЛЯ ОДНОВРЕМЕННОГО ШЛИФОВАНИЯ ПОВЕРХНОСТЕЙ ОБРАБАТЫВАЕМЫХ ДЕТАЛЕЙ | 1993 |

|

RU2116880C1 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 1994 |

|

RU2074794C1 |

| СТОПОРНЫЙ МЕХАНИЗМ ДЛЯ МНОГОЛЕНТОЧНОГО ШЛИФОВАЛЬНОГО СТАНКА | 1993 |

|

RU2118586C1 |

| СТАНОК ДЛЯ ЗАТОЧКИ ДИСКОВЫХ ПИЛ И НОЖЕЙ | 1996 |

|

RU2120359C1 |

Изобретение относится к текстильной промышленности и позволяет повысить точность гарнитура при одновременном повышении производительности станка для чистки и заточки гарнитура валиков текстильных машин. Механизм предварительного базирования валиков содержит установочные опоры 11 и 12. Опора 11 шарнирно смонтирована на раме станка с возможностью поворота вокруг своей вертикальной оси, а опора 12 имеет средство для поворота ее вокруг опоры 11.1 з.п. ф-лы, 4 ил. С/) Pui

| Устройство для очистки и подточки гарнитуры валиков текстильных машин | 1982 |

|

SU1101481A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-09-30—Публикация

1984-12-19—Подача