дами 15 и регулируемых винтовых упоров 17. На каждой из двух стоек 19 установлено по одной поворотной шлифовальной головке 20. Для заточки задней грани коронадрезающей части короснимателей на пластине 2 расположен дополнительный узел крепления с поверхностями базирования и зажимами 32. Два дополнительных узла крепления с поверхностями базирования и зажимами-35 предназначены для заточки передней грани коронадрезающей части короснимателей. При заточке в зависимости от размеров рычагов коросниматели устанавливаются в соответствующие пазы 8 и в зависимости от вида исполнения - по правую или левую сторону пластин 2 и 3. 1 з.п. ф-лы, 7 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для заточки короснимателей | 1990 |

|

SU1776541A1 |

| Станок для заточки короснимателей | 1988 |

|

SU1645105A1 |

| Устройство для определения положенияпЕРЕдНЕй гРАНи РЕзцА КОРОСНиМАТЕля | 1980 |

|

SU852555A1 |

| Заточный станок для заточки дереворежущих насадных фрез | 1989 |

|

SU1673402A1 |

| Станок для заточки боковых граней зу-бьЕВ пил | 1979 |

|

SU850337A1 |

| Станок для заточки круглых пил | 1983 |

|

SU1222440A1 |

| СТАНОК ДЛЯ ЗАТОЧКИ ДИСКОВЫХ ПИЛ И НОЖЕЙ | 1996 |

|

RU2120359C1 |

| Станок для профильной заточки пил | 1979 |

|

SU803257A1 |

| Коросниматель роторного окорочного станка | 1988 |

|

SU1537535A1 |

| СТАНОК ДЛЯ ЗАТОЧКИ ДИФФУЗИОННЫХ НОЖЕЙ | 1970 |

|

SU270527A1 |

Изобретение относится к станкостроению, касается изготовления режущего инструмента и может быть использовано при заточке короснимателей окорочных станков роторного типа. Цель изобретения - расширение технологических возм'ржнортей путем обеспечения заточки короподрезающей части короснимателей. На основании 1 установлены пластина 2 и поворотная относи^ тельно нее пластина 3. Каждая пласггина имеет ряд узлов крепления, выполненных в виде пазов 8 и болтовых соединений, исред- ства базирования в виде валиков 14с ребор-7JJJОо>&g>&IN»Sё

Изобретение относится к станкостроению, касается изготовления режущего инструмента и мо)кет быть использовано при заточке короснимателей окорочных станков роторного типа.

Цель изобретения - расширение технологических возможностей путем обеспечения заточки короподрезающей части короснимателей.

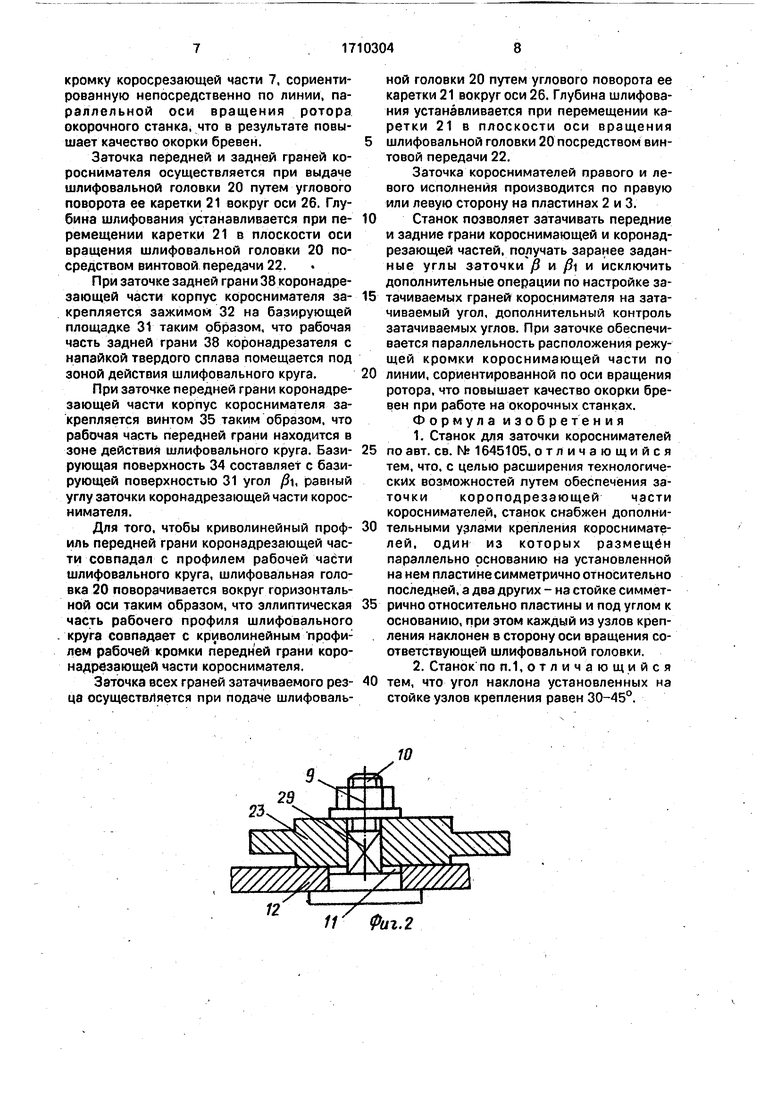

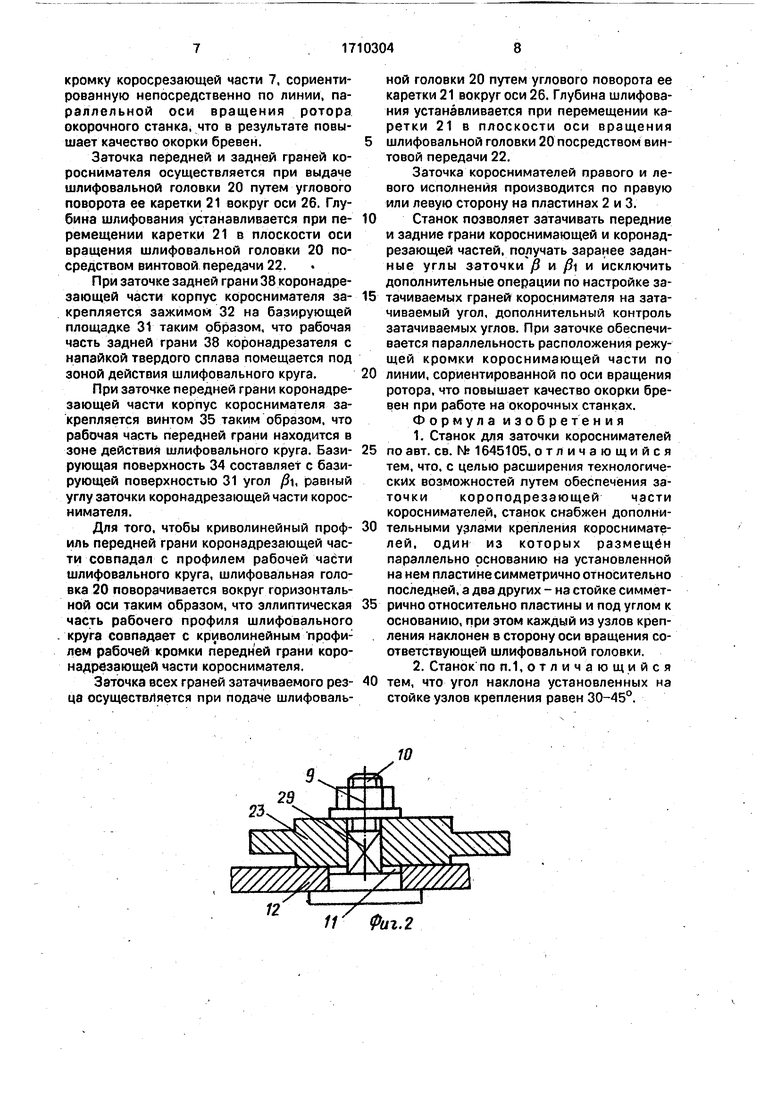

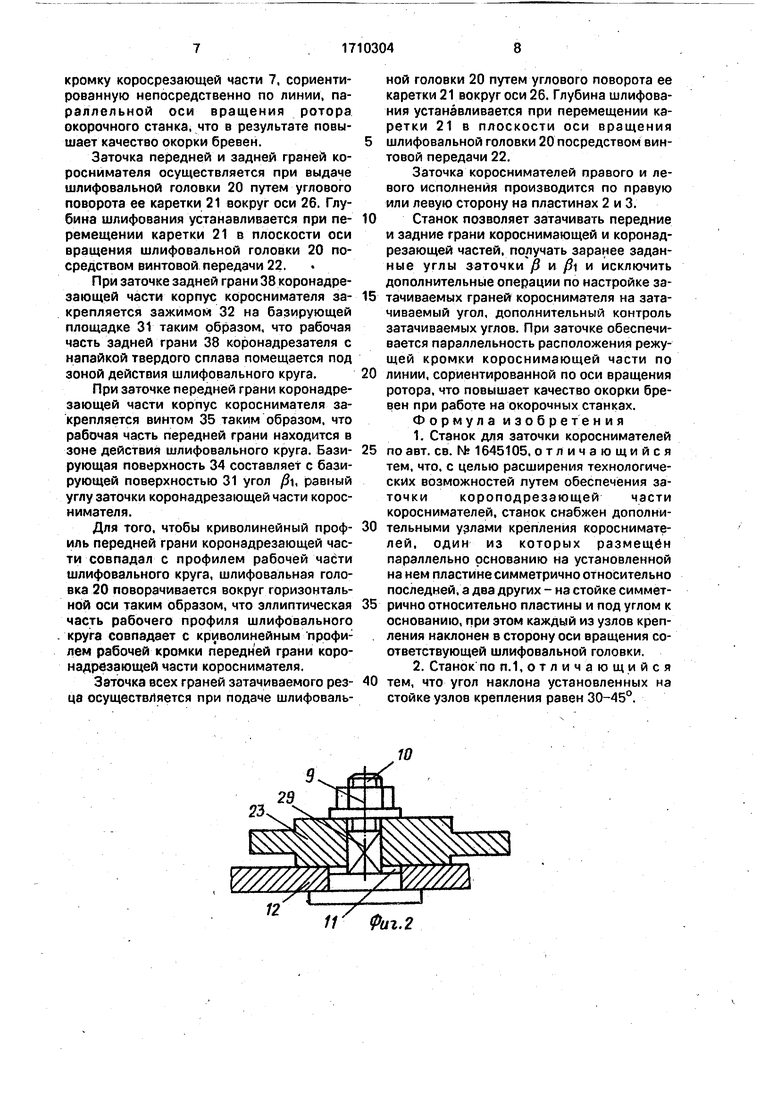

На фиг.1 показан станок для заточки короснимателей, аксонометрия; на фиг.2 узел крепления короснимателя; на фиг.З установка короснимателя при заточке передней и задней его граней коросрезающей части; на фиг.4-6 - то же, при заточке передней,задней граней коронадрезающей части, вид сбоку и в плане: на фиг.7 положения шлифовальной головки и узлов крепления при заточке коронадрезающей части.

Станок для заточки короснимателей содержит основание 1, на котором установлено средство- ориентации, выполненное в виде расположенных под углом друг к другу пластин 2 и 3. Пластина 2 жестко соединена с основанием 1, а пластина 3 - поворотно. Ось 4 поворота пластины 3 может быть расположена и на пластине 2. Средства фиксации пластины 3 в заданном угловом положении выполнены в виде криволинейнего паза 5 с винтовым зажимом 6. Величина угла равна 180° - /, где jS - угол заточки между передней и задней затачиваемыми гранями коросрезающей части 7 короснимателя.

Для различных короснимателей величина угла не постоянна. Пластины 2 и 3 имеют узлы крепления короснимателя. Каждый узел крепления выполнен, например, (для Г-образных короснимателей) в виде паза 8 и гайки 9 с болтом 10, размещаемого в отверстии 11 рычага 12 короснимателя. Каждая пластина 2 и 3 имеет ряд узлов крепления, расположенных вдоль нее в соответствии с размером рычага 12 короснимателя. Размер рычага 12 короснимателя определяется расстоянием между режущей кромкой 13 коросрезающей части и осью поворота короснимателя. Для данного случая с Г-образным короснимателем его размер можно определить расстоянием L между режущей кромкой 13 и отверстием 11 в рычаге 12 короснимателя. Каждая пластина 2 и 3 имеет средство базирования под рычаг 12 короснимателя. Средство базирования, расположенное на пластине 2, выполнено в виде валика 14 с ребордами 15. На наружную поверхность валика 14 устанавливают заднюю кромку 16 рычага 12 короснимателя. Валик 14 установлен на пластине 2 с возможностью осевого его перемещения (средства осевого пе|оемещения не показаны). Средство базирования, расположенное на пластине 3, заполнено, например, в виде регулируемого винтового упора 17, взаимодействующего с торцом 18 рычага 12 короснимателя. Количество винтовых упоров 17 на пластине 3 соответствует количеству пазов 8 узлов крепления под соответствующий размер короснимателя, при этом винтовые упоры 17 и валики 14 размещены с обеих боковых сторон пластины 2 и 3, С боковых сторон пластин 2, 3 на основании 1 на вертикально расположенных стойках 19 установлены шлифовальные головки 20. Каждая шлифовальная головка

20установлена на стойке 19 посредством поворотно смонтированной на ней каретки

21со средствами перемещения последней в направлении вдоль оси вращения шлифовальной головки 20 в виде винтовой передачи 22. Привод шлифовальных головок 20

осуществляется через электродвигатель и систему передач (не показано). Каждая шлифовальная головка 20 со стороны шлифовального круга имеет защитный кожух 22 с вырезом и приемное устройство 23 для абразивной пыли с вентилятором 24 и электродвигателем 25.

Поворот каретки 21 осуществляется относительно оси 26 Поворота в горизонтальной плоскости, а которой расположен рабочий торец 27 шлифовального круг. Средства фиксации углового положения каретки не показаны.

Валик 14 для базирования задней кромки 16 рычага 12 короснимателя размещается на пластине 2 под рабочим торцом 27 шлифовального круга, а винтовые упоры 17 - над рабочим торцом 27. Расположение шлифовальных головок 20 и средств базирования (валиков 14 и винтовых упоров 17) с обеих боковых сторон пластин 2 и 3 объясняется условиями заточки короснимателей с правым и левым их исполнением. Ллоскость симметрии 1-(. проходящая через пластины 2,3 и вершину расположенного в этой плоскости угла , перпендикулярна плоскости 11-11, проходящей через рабочий торец 27 шлифовального круга.

Станок имеет также ограничители-упоры 28, расположенные на пластине 3 и взаимодействующие с боковыми поверхностями рычага 12 короснимателя при заточке передней грани коросрезающей части 7. Ограничитель-упор 28 предотвращает вибрации короснимателя при воздействии на затачиваемую грань шлифовального круга. Упор 28 выполнен регулируемым по длине в осевом направлении (средства регулирования не показаны). Реборды 15 валика 14 также предназначены для ограничения вибрационного смещения рычага 12 короснимателя при заточке задней грани коросрезающей части 7. Для жесткой фиксации болтовое соединение, размещаемое в отверстии рычага 12 короснимателя и пазу 8 пластин 2 и 3, имеет ступенчатую форму с квадратным подголовником 29.

Для заточки коронадрезающей части на пластине 2 имеется дополнительный узел крепления с поверхностями 30 и 31 базирования и зажимами 32. Поверхности 30 и 31 базирования расположены в горизонталью ных плоскостях, параллельных рабочему торцу 27 шлифовальной головки 20.

Со стороны оси вращения каждой шлифовальной головки 20, противоположной размещению пластин 2 и 3, установлены дополнительные узлы крепления с поверхностями 33 и 34 базирования и зажимом 35.

Поверхности 33 и 34 базирования расположены под углом- 1 30-45° к горизонталь5 ной плоскости, при этом вершина угла обращена к оси вращения соответствующей шлифовальной головки 20. Величина угла соответствует углу заточки коронадрезающей части, угол между передней и

0 задней гранями коронадрезающей части. Шлифовальная головка 20 имеет механизм 36 поворота вокруг горизонтальной ос,и в плоскости, пересекающей плоскость пластин 2 и 3. Механизм 36 поворота имеет

5 фиксирующий винт 37.

Станок позволяет затачивать коросниматели с различными размерами (по длине) их рычагов 12 при установке в соответствующие пазы 8 пластин 2 и 3 средства ориентации. Заточка короснимателей правого и левого исполнения производится по правую или левую сторону на пластинах 2 и 3.

Установка короснимателя при заточке задней грани коросрезающей части 7 произ5 водится следующим образом.

При выполнении короснимателя Г-образным рычаг 12 короснимателя в соответствии с его размером фиксируется болтовым соединением в одном из пазов 8

0 пластины 2 с одновременный базированием задней кромки 16 рычага 12 на наружной поверхности валика 14, при этом задняя грань коросрезающей части 7 подводится под рабочий торец 27 шлифовального круга.

5 В случае выполнения короснимателя серповидной или иной формы рычаг 12 короснимателя также фиксируется на пластине 2 i посредством соответствующего конструктивного исполнения под его рычаг узлов

0 крепления (не показаны).

При заточке передней грани коросрезающей части 7 рычаг 12 короснимателя устанавливают и фиксируют в соответствующем пазу 8 пластины 3 и дополнительно фиксируют (базируют) в заданном положении относительно рабочего торца 27 шлифовального круга соответствующим винтовым упором 17 и упором-ограничителем 28. Благодаря расположению пластин 2

0 и 3 под углом 180°-)9 задняя и передняя грани коросрезающей части ориентируются относительно рабочего торца 27 шлифовальной головки 20 на заданный угол заточ- ки Д Для изменения угла заточки .пластину

5 3 поворачивают вокруг оси 4 и фиксируют в заданном положении.

Взаимно перпендикулярное расположение рабочего торца 27 шлифовального 0 круга и плоскости симметрии 1-1 пластин 2 и 3 позволяет получать при заточке режущую

кромку коросрезающей части 7, сориентированную непосредственно по линии, параллельной оси вращения ротора окорочного станка, что в результате повышает качество окорки бревен.

Заточка передней и задней граней короснймателя осуществляется при выдаче шлифовальной головки 20 путем углового поворота ее каретки 21 вокруг оси 26. Глубина шлифования устанавливается при перемещении каретки 21 в плоскости оси вращения шлифовальной головки 20 посредством винтовой передачи 22.

При заточке задней грани 38 коронадрезающей части корпус короснимателя закрепляется зажимом 32 на базирующей площадке 31 таким образом, что рабочая часть задней грани 38 коронадрезателя с напайкой твердого сплава помещается под зоной действия шлифовального круга.

При заточке передней грани коронадрезающей части корпус короснимателя закрепляется винтом 35 таким образом, что рабочая часть передней грани находится в зоне действия шлифовального круга. Базирующая поверхность 34 составляет с базирующей поверхностью 31 угол /3i, равный углу заточки коронадрезающей части короснимателя.

Для того, чтобы криволинейный профиль передней грани коронадрезающей части совпадал с профилем рабочей чаЬти шлифовального круга, шлифовальная головка 20 поворачивается вокруг горизонталь ной оси таким образом, что зллиптическая часть рабочего профиля шлифовального круга совпадает с криволинейным профилем рабочей кромки передней грани коронадрезающей части короснимателя.

Заточка всех граней затачиваемого резца осуществляется при подаче шлифоваль29

11 Фиг.2

ной головки 20 путем углового поворота ее каретки 21 вокруг оси 26. Глубина шлифования устанавливается при перемещении каретки 21 в плоскости оси вращения 5 шлифовальной головки 20 посредством винтовой передачи 22.

Заточка короснимателей правого и левого исполнения производится по правую или левую сторону на пластинах 2 и 3.

0 Станок позволяет затачивать передние и задние грани короснимающей и коронадрезающей частей, получать заранее заданные углы заточки /8 и /St и исключить дополнительные операции по настройке затачиваемых граней короснимателя на затачиваемый угол, дополнительный контроль затачиваемых углов. При заточке обеспечивается параллельность расположения режущей кромки короснимающей части по

0 линии, сориентированной по оси вращения ротора, что повышает качество окорки бревен при работе на окорочных станках. Формула изобретения 1. Станок для заточки короснимателей

5 по авт. св. Ns 1645105, отличающийся тем, что, с целью расширения технологических возможностей лутем обеспечения заточки короподрезающей части короснимателей, станок снабжен дополнительными узлами крепления короснимателей, один из которых размещён параллельно основанию на установленной на нем пластине симметрично относительно последней, а два других - на стойке симметрично относительно пластины и под углом к основанию, при этом каждый из узлов крепления наклонен в сторону оси вращения соответствующей шлифовальной головки. 2. Станок по п. 1,отличающийся

0 тем, что угол наклона установленных на стойке узлов крепления равен 30-45°.

ф{/г.

| Авторское свидетельство СССРпо заявке ГФ 4605675, кл | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1992-02-07—Публикация

1989-01-04—Подача