Изобретение относится к металлургии и может быть использовано при по/гучении слитков и отливок.

Цель изобретения - повышение качества металла за счет уменьшения химической и физической неоднородности.

Способ включает заливку металла в изложницу до уровня прибыли и обработку его непрерывной вибрацией, а после окончания заливки и до полной кристалли зации слитка воздействие вибрацией осуществляют периодически в течение 0,08-0,1 времени кристаллизации с остановками в течение 0,04 0,06 времени кристаллизации.

Обработка металла вибрацией с момента начала заливки до заполнения изложницы до уровня нижней части прибыли позволяет получить незначительную протяженность переохлажденного участка и толщину наружной корковой зоны на всей рабочей части слитка вследствие интенсивного подвода тепла перегрева от турбулентных потоков, создаваемых заливочной струей и вибрацией. Это в последующем обеспечивает более равномерный отвод тепла и распределение неметаллических включений, что способствует снижению химической неоднородности и уменьшеншо глубину усадочной раковины.

Начало кристаллизации лсидкого металла у стенок прибыли без вибрации способствует ускоренному образованию кристаллов дендритной формы. Возобновление после окончательной заливки вибрационного воздействия способствует интенсивному перемешивание расплава снижению градиента температуры по высоте слитка и образованию дополнительных центров кристаллизации за счет обламывания и дробления ветвей дендритов на фронте кристаллизации. Обломки кристаллов из при- бьшьной части осалсдаются в рабочую часть слитка, н становятся центрами кристаллизации, ускоряя процесс кристаллизации, способствуя снижению проникновения усадочной раковины н осевой химической неоднородности слитка, более равномерному распределению неметаллических включений.

Вибрацию продолжают периодически паузы между вибрациями способствуют росту дендритных кристаллов, а последующее вибрационное воздействие дробит их, создавая дополнительные

5

0

5

центры кристаллизации. Чтобы создать двилсение жидкого металла с большей степенью турбулизации, целесообразно чередовать паузы с вибрацией, так как вибрационное воздействие является периодическим воздействием и может привести к вредному установившемуся закономерному движению.

Время вибрации менее 0,08 времени кристаллизации не обеспечивает дробления большинства вновь выросших ветвей дендритов на фронте кристаллизации. Кроме того, заметно укрупняется зерно и не достигается эффективное перемешивание жидкой фазы, что снижает качество металла, увеличивает осевую химическую неоднородность и способствует образованию усадочной .раковины. Увеличение времени вибрации более 0,1 времени кристаллизации приводит к установившемуся закономерному движению жидкости и не обеспечивает снижение осевой химической неоднородности и глубины проникновения усадочной раковины.

При продолжительности остановок между периодами вибрации менее 0,04 времени кристаллизации не происходит заметного продвижения фронта кристаллизации и не успевают образовать- ..,ся дендритные кристаллы, которые яв- ляются дополнительными центрами кристаллизации при их дроблении, из- п меняющими зерно, благодаря чему снижается осевая химическая неоднородность и усадочная раковина.

Увеличение остановок между периодами вибрации более 0,06 времени кристаллизации.приводит к тому, что за этот промежуток времени хаотичное движение жидкого металла подавляется силами трения и гравитационными силами, повышая химическую неоднородность на всех горизонтах слитка.

Пример. Проводят обработку слитков массой 5,6 т из. стали 30. Высота отливаемого слитка 2390 мм, высота прибыльной части слитка 480мм, В комплект оборудования для вибрационной обработки входят преобразователь частоты ПЧ-4200 для управления вибратором, вибратор с регулируемым дисбалансом для создания ме- g ханических колебаний, пульт, управления для управления и контроля режимов вибрации, струбцины для крепления вибратора. Величина возмущающей силы вибратора 14 кН. Частота вибра- .

0

0

5

0

ции 43 Гц, Вибратор жестко крепят к поддону, на который устанавливают изложницы.

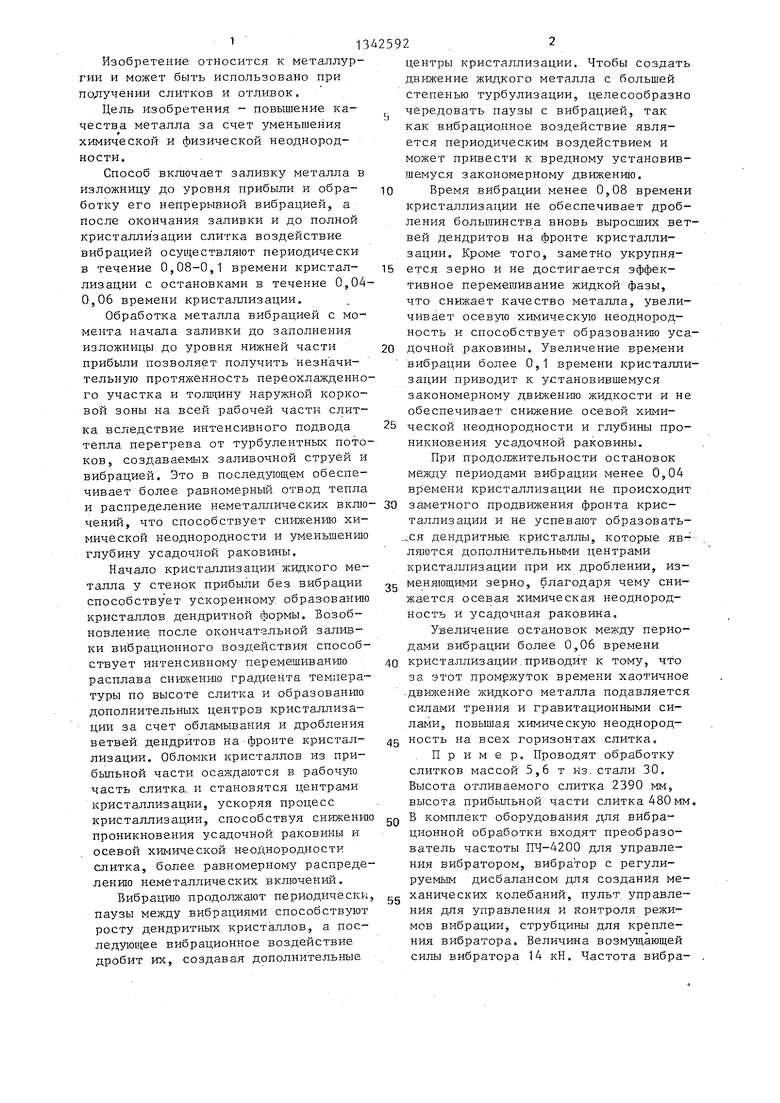

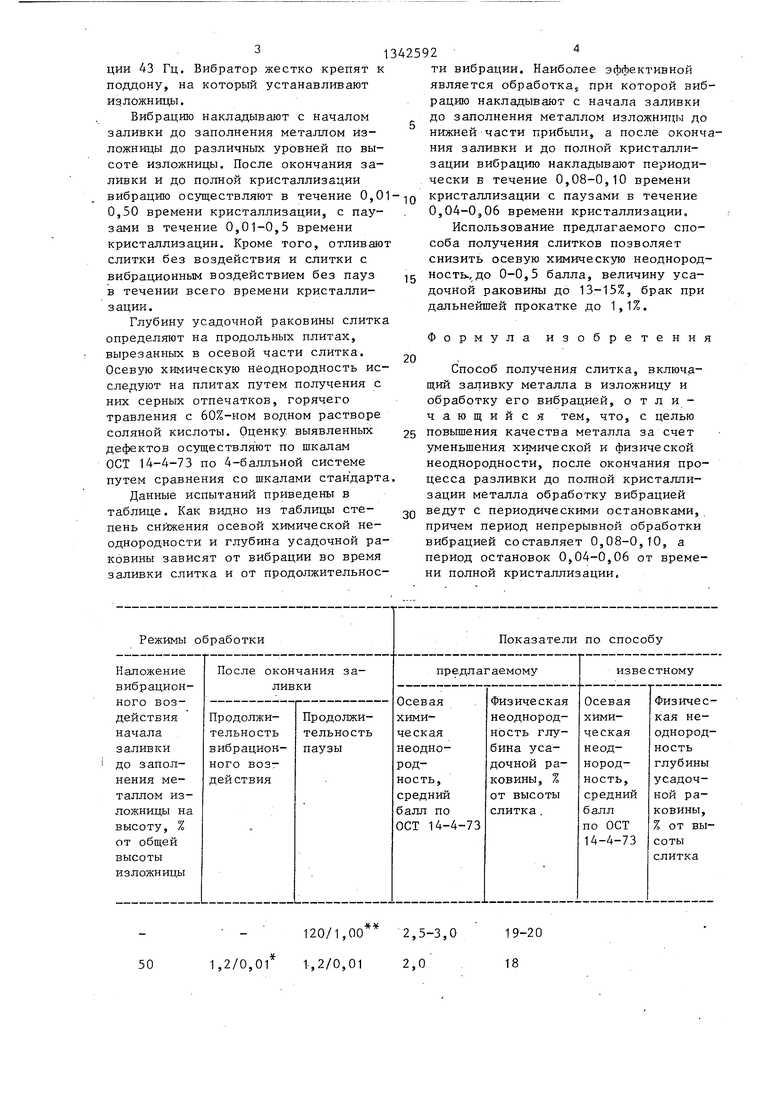

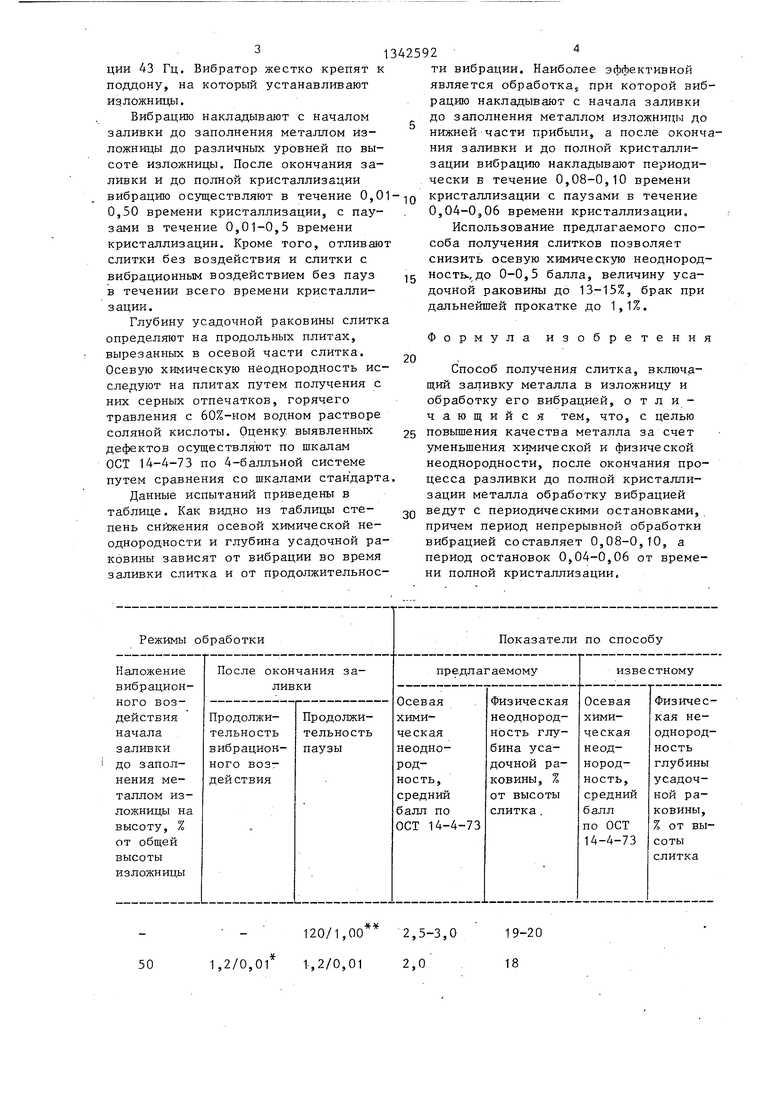

Вибрацию накладывают с началом заливки до заполнения металлом изложницы до различных уровней по высоте изложницы. После окончания заливки и до полной кристаллизации вибрацию осуществляют в течение 0,0 0,50 времени кристаллизации, с паузами в течение 0,01-0,5 времени кристаллизации. Кроме того, отливаю слитки без воздействия и слитки с вибрационным воздействием без пауз в течении всего времени кристаллизации.

Глубину усадочной раковины слитка определяют на продольных плитах, вырезанных в осевой части слитка. Осевую химическую неоднородность исследуют на плитах путем получения с них серных отпечатков, горячего травления с 60%-ном водном растворе соляной кислоты. Оценку выявленных дефектов осуществляют по шкалам ОСТ 14-4-73 по 4-балльной системе путем сравнения со шкалами стандарта

Данные испытаний приведены в таблице. Как видно из таблицы степень снижения осевой химической неоднородности и глубина усадочной раковины зависят от вибрации во время заливки слитка и от продолжительнос

50

- 120/1,00 2,5-3,0 1,2/0,01 1,2/0,01 2,0

5

Q

0

5

0

ти вибрации. Наиболее эффективной является обработка, при которой вибрацию накладывают с начала заливки до заполнения металлом изложницы до нижней части прибыли, а после окончания заливки и до полной кристаллизации вибрацию накладывают периодически в течение 0,08-0,10 времени кристаллизации с паузами в течение 0,04-0,06 времени кристаллизации.

Использование предлагаемого способа получения слитков позволяет снизить осевую химическую неоднородность., до 0-0,5 балла, величину усадочной раковины до 13-15%, брак при дальнейшей прокатке до 1,1%.

Формула изобретения

Способ получения слитка, включа- щий заливку металла в изложницу и обработку его вибрацией, отличающийся тем, что, с целью повышения качества металла за счет уменьшения химической и физической неоднородности, после окончания процесса разливки до полной кристаллизации металла обработку вибрацией ведут с периодическими остановками, причем период непрерывной обработки вибрацией составляет 0,08-0,10, а период остановок 0,04-0,06 от времени полной кристаллизации.

2,5-3,0 2,0

19-20 18

- В числителе время вибрационного воздействия в мин, в знаменателе - относительно времени кристаллизации

- В числителе время паузы между периодами вибрации в мин, в знаменателе - относительно времени кристаллизации.

f

Редактор П.Гереши

Составитель Е.Гендлина

Техред И.Попович Корректор А.Тяско

Заказ 4549/8Тираж 740Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, ,4

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки затвердевающего слитка | 1988 |

|

SU1570844A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНОГО СЛИТКА | 2005 |

|

RU2295421C2 |

| Способ получения слитка | 1986 |

|

SU1353572A1 |

| Способ получения слитков | 1987 |

|

SU1468652A1 |

| Способ получения слитка | 1990 |

|

SU1770070A1 |

| Способ обработки кристаллизующегося металла | 1978 |

|

SU719803A1 |

| Способ вибрационного воздействия на затвердевающий металл | 1987 |

|

SU1532197A1 |

| Способ обработки слитков | 1987 |

|

SU1509175A1 |

| Устройство для отливки валков | 1978 |

|

SU740402A1 |

| Способ литья заготовок | 1981 |

|

SU1042883A1 |

Изобретение относится к области металлургии и может быть использовано при получении слитков и отливок. Цель изобретения - повышение качест. за металла за счет уменьшения химической и физиче ской неоднородности. Способ включает заливку металла в изложницу до уровня нижней части прибыли и обработку его непрерывной вибрацией. После окончания заливки вибрацию возобновляют и продолжают до полной кристаллизации слитка. При этом вибрацию металла осуществляют периодически, чередуя ее с остановками. Продолжительность периода вибрации составляет 0,08-0,1, а остановок 0,04-0,06 времени полной кристаллизации слитка. Использование предлагаемого способа позволяет снизить осевую химическую неоднородность до 0-0,5 балла, величину усадочной ра.ковины до 13-15%, брак при дальнейшей прокатке до 1,1%. 1 табл. (С СО 4:;: Ю СЛ ю

| Способ получения слитков | 1979 |

|

SU846091A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-10-07—Публикация

1986-05-27—Подача