Изобретение относится к литейному производству, конкретнее к литью в металлические формы.

Известен способ воздействия на расплав в процессе заливки и. кристаллизации с целью измельчения литой структуры и повышения качества слитка. На дне разливочной емкости в углублении помещают добавки, растворяющиеся впроцессе заливки 1.

Наиболее близким по техниче ской сущности и достигаемому результату к изобретению является способ центробежного литья. Перемещающиеся при кристаллизации массы .расплава симметричны и следовательно, уравновешены 2.

Однако известный способ имеет следующие недостатки: затруднена отливка заготовок, не имеющих осевой симметрии; в отливке возникает зона столбчатых кристаллов, стыки которых могут быть недостаточно прочны; конструкция привода сложна, особенно в случае разливки в вакууме.

Целью изобретения является улучщение качества отливки.

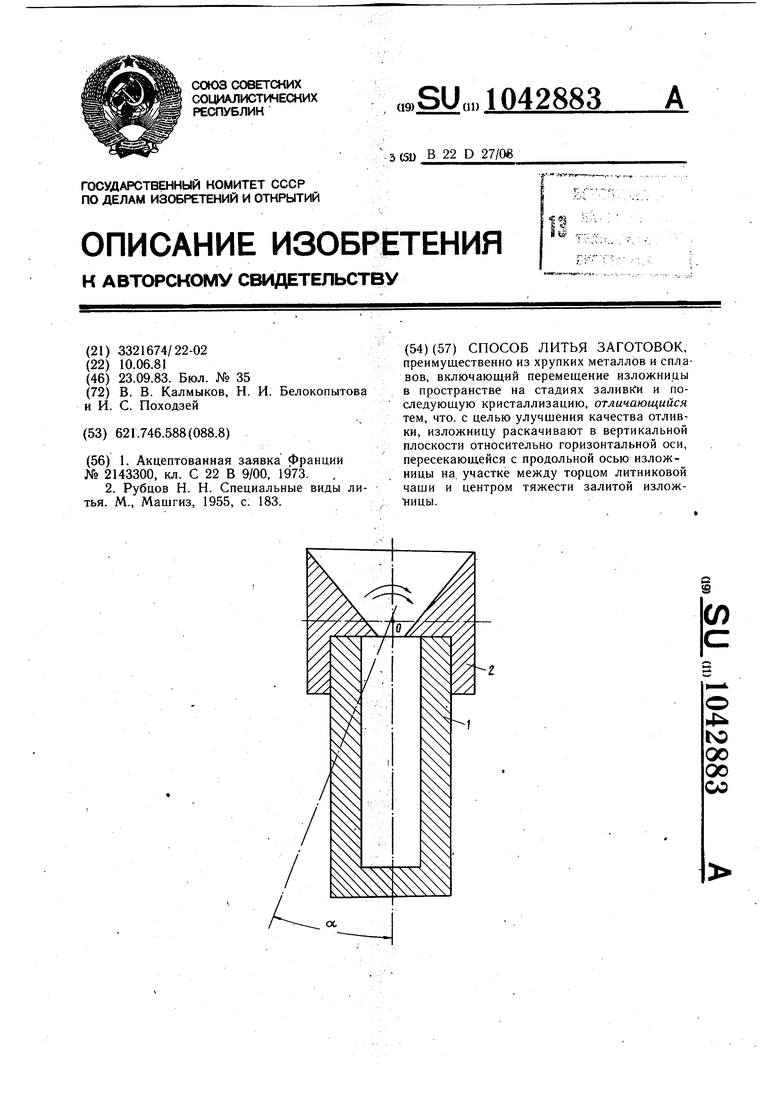

Поставленная цель достигается тем, что согласно способу литья заготовок, преимущественно из хрупких металлов и сплавов, .включающему перемещение изложницы в пространстве на стадиях заливки и последующую кристаллизацию, изложницу раскачивают в вертикальной плоскости относительно горизонтальной оси, пересекающейся с продольной осью изложницы на участке между торцом литниковой чащи и центром тяжести залитой изложницы.

Реальная величина отклонения определяется технологическими свойствами матери алов, размерами и формой слитка (отливки) и другими факторами.

Чем больше угол отклонения, тем интенсивнее перемещение расплава в форме при заливке, тем меньше размер зерна и вероятность образования литейных усадочных дефектов в отливке. Максимальный угол отклонения может быть установлен из следующих соображений: при максимальном отк юнении литейной формы в сторону внутренний габарит заполняемой расплавом полости не должен подниматься выше горизонтальной плоскости, проходящей через ось, относительно которой раскачивают заливаемую форму, в противном случае возможен выброс металла из литника за счет образования встречного заливаемому расплаву потока. При такого встречного движения металла не наблюдается. Следует отметить, что, увеличение длины литника, через который заполняют форму, дает возможность увеличить угол отклонения.

На чертеже показана установка, поясняющая способ.

В процессе осуществления способа изложницу 1 начинают раскачивать одновременно с началом заливки расплава в литниковую воронку 2. При этом перемещающаяся масса жидкого расплава ломает растущие кристаллы и размывает перемычки между объемными усадочными дефектами, образующимися в теле слитка. Это приводит к измельчению зерна и повышению плотности слитка.

Пример. Производят отливку латунных слитков размером 40 х 130 х 350 мм. Угол отклонения изложницы симметричен и составляет 30° на одну сторону. По сравнению 0 с контрольной заливкой в стационарную изложницу, предлагаемый способ заливки в раскачиваемую изложницу имеет следующие преимущества.

Наличие

Величина зоны части столбчаивслитка, тых криспораженной усаталловдочными дефектами (от верха слитка), мм

В стаЕсть,в неционкоторых0 ную местах изложкристаллыницу смыкаются на плоскости сим65метрии

в раскачиваеОтсутмую

30 изложствуетницу

Предлагаемый способ используют для отливки щаров из поваренной соли диаметром 80 мм. Заливку проводят через литник диаметром 10 мм и высотой 100 мм. Отлитые в стационарную изложницу шары имеют внутри концентрированную усадочную, раковину. Когда же форму при заливке раскачивают при угле отклонения до 45°, отливки получаются сплошными, а усадочная раковина перемещается в полость литника.

Очевидно предлагаемый способ особенно целесообразно использовать при литье хрупких материалов, которые разрушаются либо под действием ударов при вибрации, либо под действием растягивающих напряже, 1042883.

л -4

НИИ при центробежном литье. К таким ма-ке отливок за счет исключения растрескиватериалам относятся отливки из базальта, кия заготовки по поверхности стыка столбсолей и отдельных видов пластмасс.чатых кристаллов: увеличивается на 5-8°/.. Предлагаемый способ отливки заготовок,выход годного за счет уменьшения (высоты по сравнению с существующими, обладает$ прибыли; облегчается получение бездефсктследующими преимуществами: уменьщаетсяных отливок с уменьшенным объемом при на 10-12% брак при последующей прокат-были.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВКИ ПОРШНЯ | 2009 |

|

RU2418651C2 |

| Способ заливки крупногабаритных форм "Каскад | 1978 |

|

SU777982A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МОДЕЛЕЙ ПОРШНЯ | 2009 |

|

RU2513672C2 |

| ОБРАБОТКА РАСПЛАВЛЕННЫХ МЕТАЛЛОВ ДВИЖУЩЕЙСЯ ЭЛЕКТРИЧЕСКОЙ ДУГОЙ | 2001 |

|

RU2296034C2 |

| ИЗЛОЖНИЦА ДЛЯ ПОЛУЧЕНИЯ ЛИТЫХ ПРОТЕКТОРОВ | 2012 |

|

RU2492020C1 |

| СПОСОБ ПРОИЗВОДСТВА МЕТАЛЛУРГИЧЕСКИХ ЗАГОТОВОК С ПОРИСТОЙ СТРУКТУРОЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2605720C9 |

| Способ изготовления полых фасонных деталей | 2017 |

|

RU2663788C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2404879C2 |

| СПОСОБ ЛИТЬЯ ВЫЖИМАНИЕМ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ (ЛВКД) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2234392C2 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ ОТЛИВКИ ТОЛСТОСТЕННЫХ СТАЛЬНЫХ ЗАГОТОВОК | 2009 |

|

RU2391181C1 |

СПОСОБ ЛИТЬЯ ЗАГОТОВОК, преимущественно из хрупких металлов и сплавов, включающий перемещение изложницы в пространстве на стадиях заливКи и последующую кристаллизацию, отличающийся тем, что. с целью улучшения качества отливки, изложницу раскачивают в вертикальной плоскости относительно горизонтальной оси, пересекающейся с продольной осью изложницы на. участке между торцом литниковой чащи и центром тяжести залитой изложницы. (Л ю 00 СХ) со

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ТРЕНАЖЕР | 1998 |

|

RU2143300C1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Рубцов Н | |||

| Н | |||

| Специальные виды литья | |||

| М., Машгиз, 1955, с | |||

| Переносная мусоросжигательная печь-снеготаялка | 1920 |

|

SU183A1 |

Авторы

Даты

1983-09-23—Публикация

1981-06-10—Подача