1

Пчобретение относится к автоматам для резки непрерывно формуемого бруса из пластичного материала на изделия заданной длины и может быть использовано преимущественно в производстве глиняного кирпича.

Целью изобретения является упрощение конструкции и повышение точности резки.

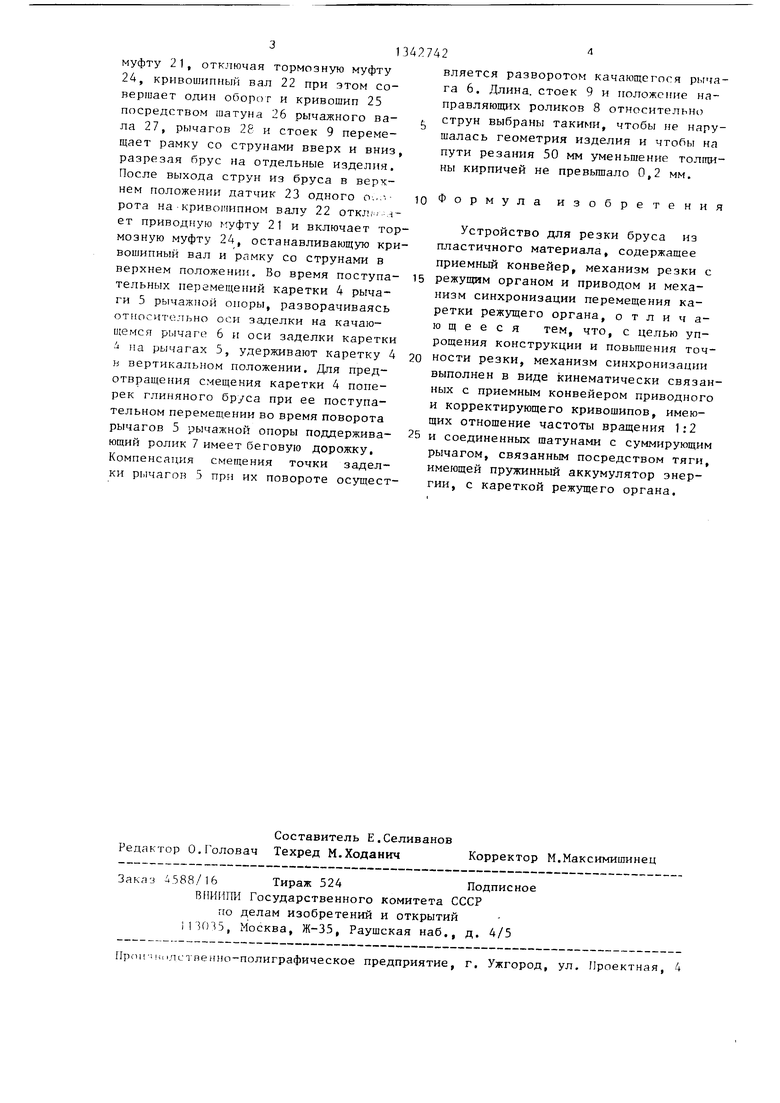

На чертеже изображена кинематическая схема устройства.

Устройство содержит приемный конвейер 1 с задающим барабаном 2, механизм резки с режущим органом 3, содержащим рамку с двумя или более струнами и каретку 4, имеющую с одной стороны рычажную опору, состоящую из расположенных на качающихся рычагах 5 и 6 трех шарниров с вертикальными осями вращения, а с другой - поддерживающий ролик 7 с беговой дорожкой Режущий орган содержит также направляющие ролики 8, расположенные на стойках 9 на уровне рамки.

Задающий барабан 2 приемного конвейера 1 установлен на одном валу с раздаточным зубчатым колесом 10 механизма синхронизации перемещения каретки 4, который содержит приводной 11 и корректирующий 12 кривошипы имеющие отношение частоты вращения 1:2 и соединенные шатунами 13 с суммирующим рычагом 14, шарнирно связанным в точке заделки А посредством тяги 15 с кареткой 4. Тяга 15 снабжена пружинным 16 аккумулятором энер

гии, ход ползунов которого ограничивается установленными на раме механизма синхронизации перемещения каретки 4 регулируемыми упорами 17.

Привод механизма резки содержит электродвигатель 18, клиноременную передачу 19 и зубчатую передачу 20, передающую крутящий момент на приводную муфту 21 и кривошипный вал 22, снабженный датчиком 23 одного оборота и тормозной муфтой 24, Посредством кривошипа 25 и шатуна 26 кривошипный вал 22 связан с рычажным валом 27 привода механизма резки, рычагами 28 которого вал соединен со стойками 9 механизма резки. Для подачи команды на резку тяга 15 имеет датчик 29 включения кривошипного вала 22.

Непрерывно формуемый ленточным прегсом глиняный брус поступает на приемньп KOHpei ep 1 и за счет силы

сцепления с лентой конвейера приводит во вращательное движение задающий барабан 2, который через зубча- тое колесо 10 передает крутящий момент на шестерни валов 11 и 12 соответственно приводного и корректирующего. Диаметр задающего барабана 2 и передаточное отношение между раздаточным зубчатым колесом 10 и шестерней ведущего кривошипа выбраны такими,

что за один оборот приводного

кривошипа 11 через режущий орган проходит длина бруса, равная толщина из- делий, отрезаемых струнами. Корректирующий кривошип 12 имеет отношение частоты вращения по отношению к приводному кривошипу 11 2:1 и, следовательно, за один оборот приводного

кривошипа совершает два оборота. Корректирующий кривошип 12 развернут по фазе относительно приводного кривошипа 11 на угол около 90 , поэтому в момент минимальной поступательной

скорости шатуна 13 приводного кривошипа 11 шатун 13 корректирующего кривошипа 12 имеет максимальную скорость и, наоборот, когда скорость шатуна приводного кривошипа увеличивается, скорость шатуна корректирующего кривошипа уменьшается, в результате чего поступательна скорость точки А заделки суммирующего рычага 14 к тяге 15 выравнивается, чем достигается синхронизация скорости перемещения каретки 4 со скоростью перемещения бруса. В расчетном примере исполнения при толщине резания 69 мм механизм синхронизации при угле поворота приводного кривошипа и длине перемещения точки Л 50 мм допускает отклонение ее перемеи1ения от синхронной точки на находящемся на конвейере 1 брусе не более 0,7 мм, т.е. скорость точки А практически синхронная.

Тяга 15 снабжена пружинным аккумулятором 16 энергии, который при упоре его ползунов в регулируемые упоры 17 запасает энергию при уменьшении скорости подвижных частей и помогает разогнать инерционные массы во время увеличения скорости как при возврате механизма резки, так и при рабочем

ходе, чем снижает потребляемый механизмом синхронный крутящий моме)1т. В начале рабочего хода в момент совпадения скоростей тяги 15 и глиняного бруса датчик 29 включает приводную

муфту 21, отключая тормозную муфту 24, кривошипный вал 22 при этом совершает один оборот и кривошип 25 посредством шатуна 26 рычажного вала 27, рычагов 28 и стоек 9 перемещает рамку со струнами вверх и вниз, разрезая брус на отдельные изделия. После выхода струн из бруса в верхнем положении датчик 23 одного o...i- рота на кривошипном валу 22 откт. -л- ет приводную муфту 21 и включает тормозную муфту 24, останавливающую кривошипный вал и со струнами в верхнем положении. Во время поступательных перемещений каретки 4 рычаги 5 рычажной опоры, разворачиваясь относительно оси заделки на качающемся рычаге 6 и оси заделки каретки - на рычагах 5, удерживают каретку 4 в вертикальном положении. Для предотвращения смещения каретки 4 поперек глиняного бруса при ее поступательном перемещении во время поворота рычагов 5 рычажной опоры поддерживающий ролик 7 имеет беговую дорожку, Компенсация смещения точки заделки рычагов 5 при их повороте осущест

Составитель Е.Селиванов Редактор О,Головач Техред М.ХоданичКорректор М.Максш шинец

,-- - -.«.-,..- - - -.- -- - -- - --.- - - - - - - - - - - - - - - -. -

Заказ Д588/16 Тираж 524Подписное

BdHnroi Государственного комитета СССР

по делам изобретений и открытий N 5035, Москва, Ж-35, Раушская наб., д. 4/5

Прп|г;(м,пстпенно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

вляется разворотом качающегося рычага 6. Длина, стоек 9 и положение направляющих роликов 8 относительнс) струн выбраны такими, чтобы не нарушалась геометрия изделия и чтобы на пути резания 50 мм уменьшение толщины кирпичей не превышало 0,2 мм.

Формула изобретения

Устройство для резки бруса из пластичного материала, содержащее приемный конвейер, механизм резки с режущим органом и приводом и механизм синхронизации перемещения каретки режущего органа, отличающееся тем, что, с целью упрощения конструкции и повьш1ения точности резки, механизм синхронизации выполнен в виде кинематически связанных с приемным конвейером приводного и корректирующего кривошипов, имеющих отношение частоты вращения 1:2 и соединенных шатунами с суммирующим рычагом, связанным посредством тяги, имеющей пруткинный аккумулятор энер

гии, с кареткой режущего органа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для резки глиняного бруса | 1980 |

|

SU903121A1 |

| АВТОМАТ ДЛЯ РЕЗКИ ПЛАСТИЧНОГО БРУСА | 2015 |

|

RU2581434C1 |

| Устройство для многострунной резки и укладки изделий из мерного бруса | 1987 |

|

SU1500479A1 |

| Автоматический станок для разрезания выходящего из ленточного пресса глиняного бруса | 1959 |

|

SU127597A1 |

| Устройство для резки глиняного бруса | 1990 |

|

SU1756160A1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ПЛАСТИЧНОГО БРУСА | 2009 |

|

RU2411121C1 |

| Устройство для резки пластичного бруса | 1980 |

|

SU906707A1 |

| АВТОМАТ-РЕЗЧИК КЕРАМИЧЕСКОГО БРУСА | 1990 |

|

RU2069621C1 |

| Устройство для резки пластичного бруса | 1987 |

|

SU1472272A1 |

| Устройство для резки и укладки кирпича | 1990 |

|

SU1791134A1 |

Изобретение относится к промышленности строительных материалов и может быть использовано в производстве глиняного кирпича и т.п. изделий. Цель изобретения - упрощение конструкции и повышение точности резки. Устройство содержит приемный конвейер 1, механизм резки с режущим органом 3 и приводом 18. Механизм синхронизации перемещения каретки 4 с режущим органом 3 выполнен в виде кинематически связанных с приемным конвейером 1 приводного 11 и корректирующего 12 кривошипов, имеющих отношение частоты вращения 1:2 и соединенных шатунами 13 с суммирующим рычагом 14. Суммирующий рычаг 14 посредством тяги 15, имеющий пружинный аккумулятор энергии 16, приводит в движение каретку 4 режущего органа 3 . 1 ил. (Л 10 11 ff 2В 2В 1в

| Умстройство для резки глиняного бруса | 1975 |

|

SU580122A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1987-10-07—Публикация

1985-10-25—Подача