Изобретение относится к устройствам, с;|ужащим д:1я поддержания заданного зазора между новерхностью колес и тормозными колодкамк, называемыми автоматическими регуляторами тормозной рычажной iiij редачи.

Автоматические регуляторы тормозной рычажной передачи двойного действия, с бескулисным нриводом, включающие регулирующий винт с несамотормозящей резьбой, жестко связанный с тормозной тягой и входящий в полость трубчатой тяги, шарнирно связанной с концом горизонтального тормозного рычага, уже известны. На винте расноложены две гайки - тяговая и регулирующая.

Особенность предложенного регулятора заключается в том, что в нем применена упорная втулка, расположенная между тяговой и регулирующей гайками, которая при отпущенном состоянии тормоза упирается одним концом в торцовую поверхность регулирующей гайки посредством упорного шарикоподшипника, а другим концом упирается непосредственно в торцовую поверхность тяговой гайкн.

Введение изменения в известную схему регулятора имеет целью обеспечить регулирование зазоров в сторону их увеличения цри первом торможении и последующем отпуске тормоза.

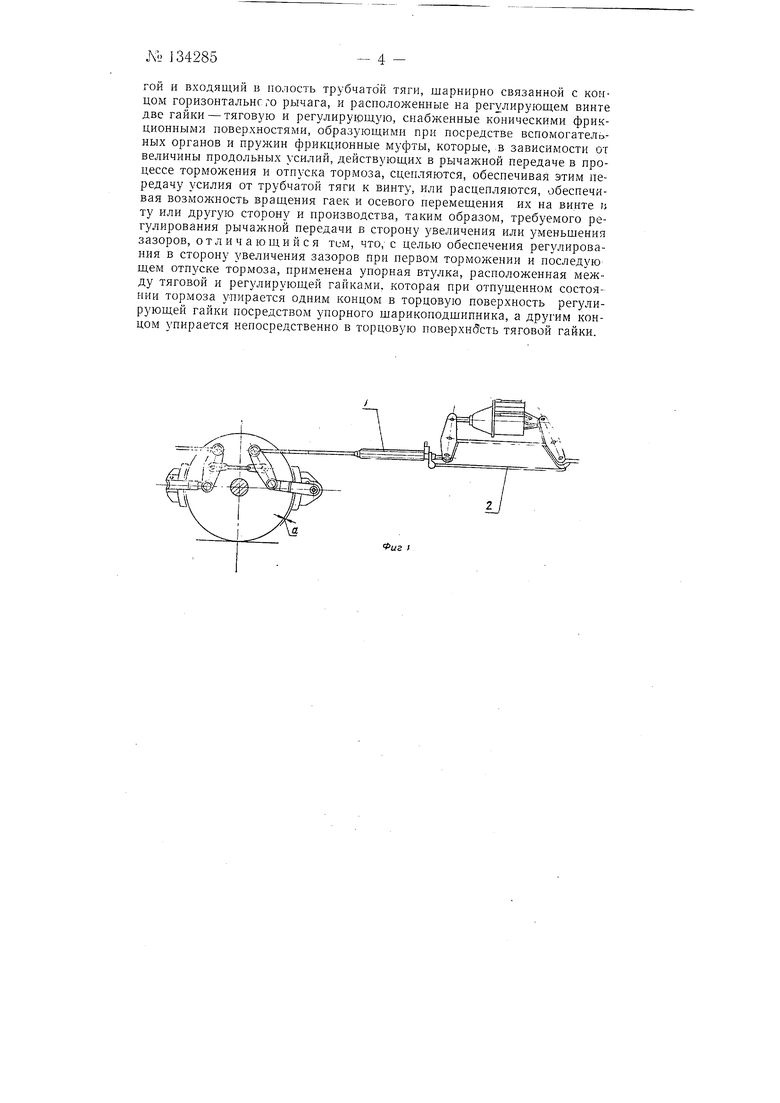

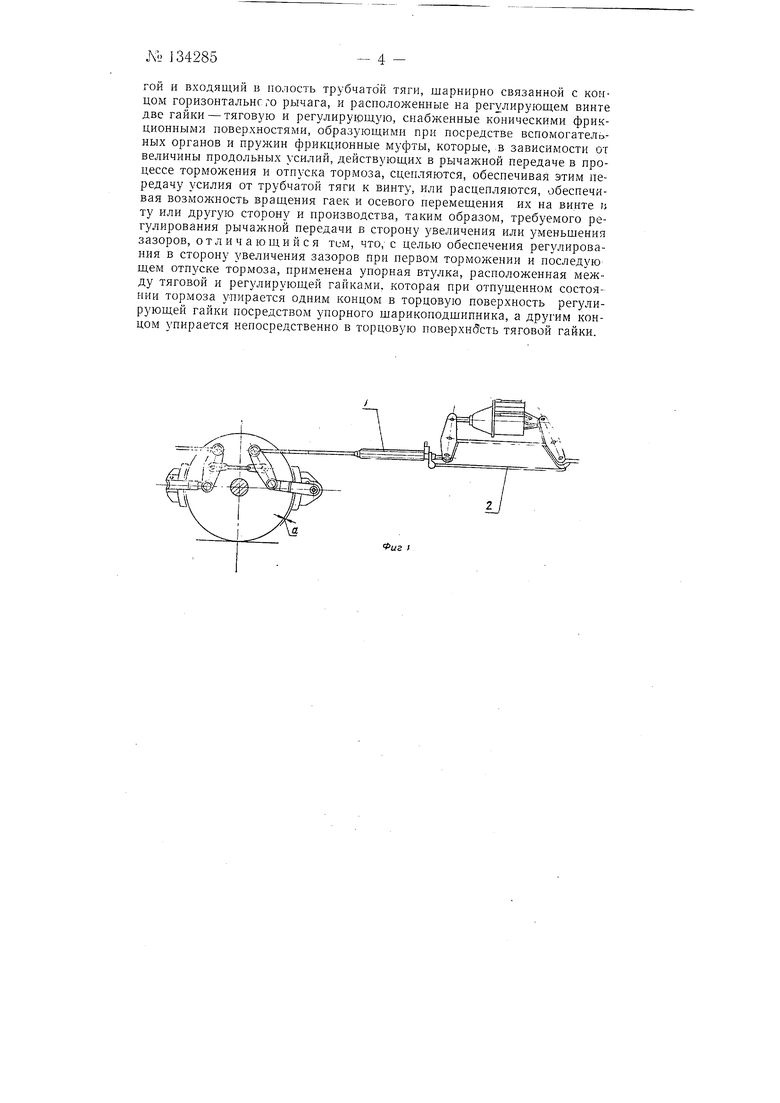

На фиг. 1 изображена вагонная тормозная рычажная передача с установленным на ней регулятором; на фиг. 2- автоматический регулятор рычажной передачи, вид сбоку с частичным разрезом.

Регулятор включен в схему тормозной рычажной передачи двойного действия, с бескулисным приводов 2; где а - величина зазора между поверхностями катания колеса и тормозных колодок.

Регулятор состоит из тяги 3 и рабочего винта 4, связанного с продольной тягой тормозной рычажной передачи. На винте 4 установлены две гайки: тяговая 5 и регулирующая 6. Тяговая гайка 5 системой фрикционных сцеплений соединена с тягой 3, а регулирующая гайка 6 фрикционным конусным сцеплением соедпнена с корпусом 7 регулятора. На

134285- 2 тяге 3 установлен конус 8, связанный с тягок штифтом 9, входящим в продольную канавку тяги.

В исходном ноложении пружина 10 прижнмает фрикционный конус корпуса 7 к icoHycy гайки 6 и, в свою очередь, через иодшинник 11 и упорную втулку 12 прижимает гайку 5 к правому конусу тяговой втулки 1й, сжимая при этом пружину 14; пружина 15 прижимает друг к другу фрикционные поверхности тяговой втулки 13 и тяги 5; пружина 16 прижимает упорную втулку 17 к упору тяговой втулки 13; пружина 10 прижимает кольцо 18 к тяговой втулке 13; пружина 10 опирается обоими своими концами на конусные поверхности; пружина 19 прижимает конус 8 к правой конической поверхности корпуса 7.

Таким образом, в исходном положении регулятор представляет собой довольно жесткую систему и не реагирует на кратковременные усилия, возникающие в связи с динамическими воздействиями вагонов при соударениях во время движения поездов и маневровых работах.

Автоматическое регулирование рычажной передачи осуществляется в зависимости от величины требуемого зазора между поверхностью катания колес и тормозными колодками и устанавливается величиной расстояния А от упора привода, укрепляемого на щарнире противоположного горизонтального рычага до торца конуса 8 при упоре последнего в конусную, левую по чертежу, поверхность корпуса 7.

При торможении регулятор и привод 20 перемещаются навстречу друг к другу.

Когда рычал ная передача отрегулирована нормально, то при торможении в первый момент упор привода 20 наталкивается на торец конуса в, сдвигает его вдоль тяги и прижимает левой фрикционной конусной поверхностью к конусной поверхности корпуса 7. Вследствие этого в течение всего периода торможения корпус 7, через конус 8 и щтифт ,9, находится в соединении с тягой 3, допускающем лищь осевое перемещение корпуса вдоль тяги. Расстояние А отрегулировано таким образом, что момент касания упора привода 20 с торцом конуса 8 совпадает с моментом касания тормозных колодок с колесами.

При возрастании тормозной силы происходит натягивание всей системы регулятора и взаимное осевое перемещение его частей. Поскольку усилие пружины 15 больше усилия пружины 10, тяга 3, перемещаясь относительно винта 4, вправо по чертежу, через подшипник 21 и пружину 15 перемешает вправо тяговую втулку 13. После сцепления левых конусов втулки 13 и гайки 5 перемещение втулки 13 прекращается и происходит сжатие пружины 15 через подщипник 21 и перемещение тяги 3 до сцепления конусов тяги 3 и подпру киненной втулки 17. Свинчивания гаек и вращения деталей во время перемещения не происходит.

При большем возрастании тормозного усилия, происходит дальнейшее перемещение тяги 3 вправо, которая, сжимая пружины 15 и 16, перемещает вправо упорную втулку 17 до упора в тяговую втулку 13. При этом тяга 3 через выступ и подщипник 22 переместит кольца IS, разъединив конусное сцепление кольца 18 и тяговой втулки 13. Свинчивания гаек и вращения деталей не происходит и в этот момент, так как тяговая гайка и гайка 6 по-прежнему остаются соединенными с тягой. фрикционными сцеплениями деталей 5 и 13, 17 и 3; детали же 17 и 13 соединены между собой через щтифт 23, допускающий лищь их взаимное осевое перемепл,ение.

Однако, вследствие возрастания тормозного усилия, происходит упругая деформация элементов рычажной передачи, благодаря которой происходит дальнейшее движение регулятора и упора привода навстречу друг другу. Упор 20 через конус 8 перемещает корпус 7 влево, ежимая пружина 10 и 19, фрикционное сцепление корпуса 7 и raiiKH 6 разъединяется, и гайка 6, подпираемая подшипником /У,-навинчивается по несамотормозящему винту 4 на величину деформаций рычажной передачи.

В процессе отпуска, когда происходит снижение давления в тормозном цилиндре, тормозные усилия ослабевают и упругие деформации рычажной передачи уменьшаются. Упор привода 20, а вместе с ним и корпус 7 с конусом 8, перемеш,аются вправо, замыкая конусное сцепленле деталей б и 7. Регулирующая гайка 6 при этом может перемешаться вдоль винта 4 только при условии вращения корпуса 7 регулятора.

Вследствие уменьщения упругих деформаций упор привода 20 вместе с конусом 8.продолжает перемещение вправо, размыкая фрикционное сценление деталей 7 и 8. Поскольку фрикционное сцепление деталей 18 к 13 также разомкнуто, корпус 7 с гайкой 6, свинчиваясь по несамотормозящей резьбе винта, под действием пружины 10 следуют за упором привода W без образования зазора между коническими поверхностями деталей 7 и 5.

По мере снижения тормозных усилий пружины 15 и 16 замкнут конусное сцепление упорного кольца IS и тяговой втулки 13; корпус 7, прекратив вращение, затормозит движение регулирующей гайки 6, зафиксировав ее положение на рабочем винте.

Когда в процессе отпуска действие тормозных усилий прекратится, тяга 3 и тяговая втулка 13 под действием пружины 15 переместятся навстречу одна другой до упора. Фрикционное сцепление деталей П и 3 размыкается, однако вращения деталей и свинчивания гаек не происходит, так как сразу же замыкается фрикционное сцепление деталей 7 и .

Далее конус о, следуя за упором привода 20 размыкает левое конусное сцепление с корпусом 7 и под действием пружины 19 замыкает правое конусное сцепление.

Если между торцами деталей 12 и 5 останется зазор, наличие которого обусловливается величиной износа колодок за одно торможение, то вследствие освобождения фрикционного сцепления между тяговой втулкой 13 и тяговой гайкой 5 пружина 14 передвинет тяговую гайку 5 до упора в торец втулки 12, компенсируя износ колодок за одно торможение.

Когда величина зазоров между колодками и поверхностями катания колес больше установленной нормы и возникает необходимость стягивания рычажной передачи, весь процесс регулирования происходит точно так же, как и в первом случае (когда она отрегу тирована нормально), с той лишь разницей, что регулирующая гайка 6 в процессе тормол :ения перемещается вдоль винта 4 не только на величину упругой деформация рычажной .передачи, но и на ту величину, на которую нужно стянуть передачу до установленной нормы.

В процессе отпуска после тормом ения и прекращения действия тормозного усилия регулирующая гайка 6 фиксируется на рабочем винте 4 с таким расстоянием между торцами втулки 12 и гайки 5, на которое нужно стянуть рычажную передачу, а тяговая гайка 5 под усилием пружины 14 навертывается на винт до упора в торец втулки 12, уменьшая тем самым длину продольной тяги до установленной нормы.

Предмет изобретения

Автоматический регулятор тормозной рычажной передачи двойного действия, с бескулисным приводом, заключающий в себе регулирующий винт с несамотормозящейся резьбой, жестко связанный с тормозной тягой И ВХОДЯЩИЙ в полость трубчатой тяги, шарнирно связанной с комцом горизонтальнс го рычага, и располол енные на регулирующем винте две гайки - тяговую и регулирующую, снабженные коническими фрикционными поверхностями, образующими при посредстве вепомогателоных органов и фрикционные муфты, которые, в зависимости от величины продольных усилий, действующих в рычажной передаче в процессе торможения и отпуска тормоза, сцепляются, обеспечивая этим передачу усилия от трубчатой тяги к винту, или расцепляются, обеспечивая возможность вращения гаек и осевого перемещения их на винте и ту или другую сторону и производства, таким образом, требуемого регулирования рычажной передачи в сторону увеличения или уменьщения зазоров, отличающийся тим, что, с целью обеспечения регулирования в сторону увеличения зазоров при первом торможении и последую щем отпуске тормоза, применена упорная втулка, расположенная между тяговой и регулирующей гайками, которая при отпущенном состоянии тормоза упирается одним концом в торцовую поверхность регулирующей гайки посредством упорного щарикоподщипника, а другим концом упирается непосредственно в торцовую поверхность тяговой гайки.

| название | год | авторы | номер документа |

|---|---|---|---|

| АТИЧЕСКИЙ РЕГУЛЯТОР ТОРМОЗНОЙ РЫЧАЖНОЙ ПЕРЕДАЧИ ЖЕЛЕЗНОДОРОЖНОГО ПОДВИЖНОГО СОСТАВА | 1965 |

|

SU175521A1 |

| Автоматический регулятор тормозной рычажной передачи двойного действия | 1960 |

|

SU131371A1 |

| АВТОМАТИЧЕСКИЙ РЕГУЛЯТОР ТОРМОЗНОЙ РЫЧАЖНОЙ ПЕРЕДАЧИ ОДНОСТОРОННЕГО ДЕЙСТВИЯ | 1999 |

|

RU2166451C2 |

| ЛИОТГКА I | 1972 |

|

SU339451A1 |

| РЕГУЛЯТОР ТОРМОЗНЫХ РЫЧАЖНЫХ ПЕРЕДАЧ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 1999 |

|

RU2174478C2 |

| АВТОРЕГУЛЯТОР ТОРМОЗНОЙ РЫЧАЖНОЙ ПЕРЕДАЧИ | 2008 |

|

RU2387560C1 |

| ТОРМОЗНОЙ ЦИЛИНДР ЕДИНИЦЫ ПОДВИЖНОГО СОСТАВА | 2012 |

|

RU2510343C1 |

| АВТОМАТИЧЕСКИЙ РЕГУЛЯТОР ТОРМОЗНОЙ РЫЧАЖНОЙ ПЕРЕДАЧИ С БЕСКУЛИСНЫМ ПРИВОДОМ | 1972 |

|

SU351742A1 |

| АВТОМАТИЧЕСКИЙ РЕГУЛЯТОР ТОРМОЗНОЙ РЫЧАЖНОЙ ПЕРЕДАЧИ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2017 |

|

RU2660976C1 |

| АВТОМАТИЧЕСКИЙ РЕГУЛЯТОР ТОРМОЗНОЙ РЫЧАЖНОЙ ПЕРЕДАЧИ | 1965 |

|

SU216780A1 |

Фиг I

Авторы

Даты

1960-01-01—Публикация

1960-05-25—Подача