Изобретение относится к производству строительных материалов и может быть использовано при изготовлении керамзита из глинистого сырья с вводимыми добавками из отходов производства.

Цель изобретения - повышение прочности керамзита.

Способ изготовления керамзита включает введение в глинистое сырье 3-5 мас.% остаточного продукта разделения отработанных смазочно-охлаж- дающих жидкостей и 1-3 мас.% шлама электрокоагуляционной очистки хром- содержащих сточных вод и последующую сушку, грануляцию и обжиг, при этом шлам сточных вод предварительно подщелачивают до рН 11,7-12,3, вьщержи- вают 12-14 ч при 85-95 С, а затем вводят в глинистое сьфье.

Шпам электрокоагуляционной очистк сточных вод представляет собой пастообразную массу, содержащую 55-60% гидрат окиси железа, 18-22% гидрат окиси хрома и воду остальное.

Пример. Предварительную обработку шлама сточных вод путем под- щелачиваиия до рН 11,7-12,3 производят следующим образом. В исходный шлам, поступающий с предприятия, на котором производится обезвреживание стоков, и имеющий влажность 90 95 мас.% при рН 8-9,5, вводят щелочной реагент, например каустическую соду или гидроокись кальция.

Подщелачивание производят до рН 11,7-12,3, контроль водородного показателя ведется с помощью рН-метра.

Перемешивание пшама с щелочным реагентом производят с помощью механических мешалок. Количество вводимого реагента, зависит от вида реагента и для каустической соды составляет обычно при подщелачивании пшама до рН 11,7-12,3 всего 0,005-0,03 мас.% сверх 100% от массы всего подготовленного сырья с добавками, используемого для получения керамзита. Шлам вьщерживают при 85-95 С в течение 12-14 ч.

Шихту для изготовления керамзита готовят мокрым способом. Глину в гли ноболтушке разжижают водой, сюда же

вводят отработанную смазочно-охлажда- с вают 12-14 ч при 85-95 С.

ющую жидкость и предварительно обработанный шлам электрокоагуляционной очистки хромеодержащих сточных вод, затем компоненты тщательно перемешивают. Полученную шихту подсушивают, гранулируют и обжигают во вращающейся печи.

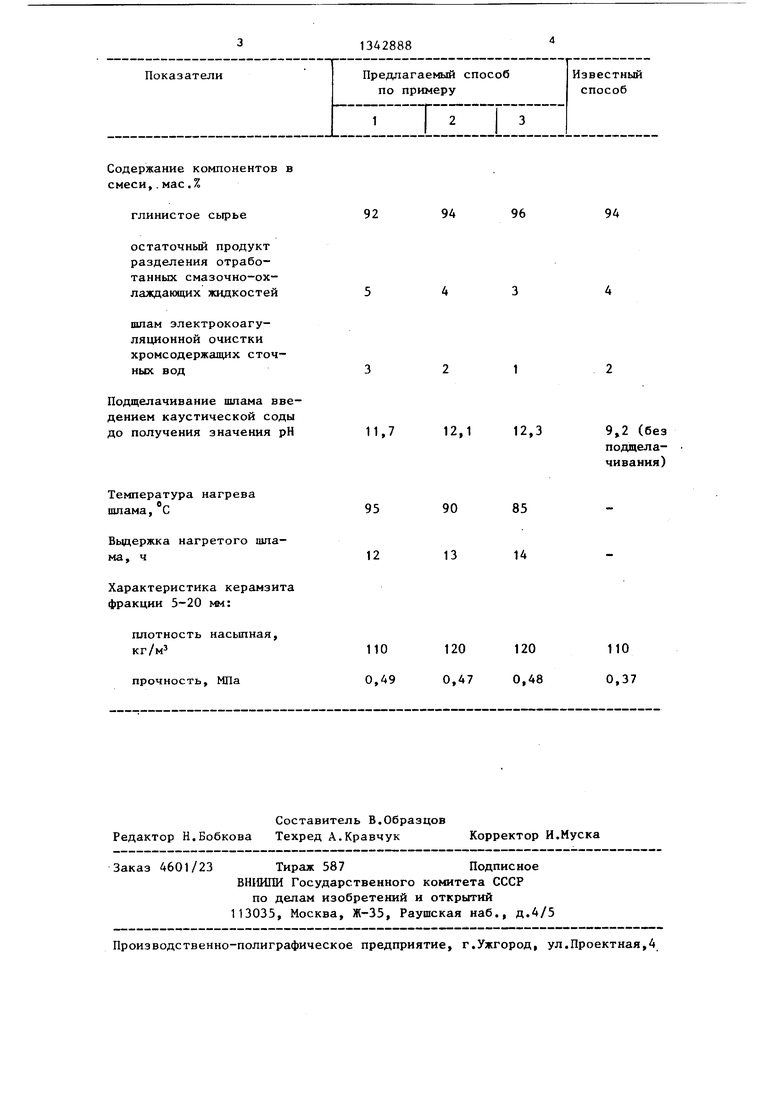

Примеры реализации предлагаемого способа и свойства керамзита представлены в таблице в сопоставлении с известным способом.

Методом электронной микроскопии

установлено, что при обработке шлама электрокоагуляционной очистки хром- содержащих сточных вод частицы гидроокиси железа приобретают новые свойства: резко увеличивается дисперсность частиц, длина частиц уменьшается до 3000 А, частицы представляют собой хорошо окристаллизованный полимер игольчатой формы. Благодаря высокой дисперсности частиц гидроокисей

создается изотропная структура гранул. При термической обработке в результате процессов дегидратации гидроокись железа распадается на отдельные молекулы вида Fe- ОН

nHjO, которые активно взаимодействуют с кремнеземом SiOj. Появляются игольчатые центры кристаллизации,которые создают условия дальнейшей кристаллизации, следствием чего является повышенная прочность керамзита. Керамзит повьш1енной прочности может быть эффективно использован в легком бетоне для ограждающих конструкций.

Формула изобретения

Способ изготовления керамзита, включающий введение в глинистое сырье 3-5 мас.% остаточного продукта разделения отработанных смазочно- охлаждающих жидкостей и 1-3 мас.% шлама электрокоагуляционной очистки хромсодержащих сточных вод и последуюую сушку, грануляцию и обжиг, отичающийся тем, что, с цеью повьш1ения прочности керамзита, лам сточных вод предварительно поделачивают до рН 11,7-12,3, выдержиСодержание компонентов в смеси,. мае.%

глинистое сырье

остаточный продукт разделения отработанных смазочно-охлаждающих жидкостей

пшам электрокоагу- ляционной очистки хромсодержащих сточных вод

Подщелачивание шлама введением каустической соды до получения значения рН

Температура нагрева шлама, С

Вьщержка нагретого шлама, ч

Характеристика керамзита фракции 5-20 мм:

плотность насыпная, кг/м

прочность, МПа

92

94

96

94

12,1

12,3

(без подщела- чивания)

95

90

85

12

13

14

110 120 120 0,49 0,47 0,48

110 0,37

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для получения керамзита | 1982 |

|

SU1049453A1 |

| Способ получения углеродно-минерального сорбента | 1986 |

|

SU1421395A1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМЗИТА | 2008 |

|

RU2397963C2 |

| СТРОИТЕЛЬНЫЙ МАТЕРИАЛ | 2010 |

|

RU2426708C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ КЕРАМЗИТА | 1999 |

|

RU2171236C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ КЕРАМЗИТА | 2011 |

|

RU2467966C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ КЕРАМЗИТА | 1998 |

|

RU2134671C1 |

| Способ изготовления легкого заполнителя | 1990 |

|

SU1756299A1 |

| СПОСОБ ПРОИЗВОДСТВА КЕРАМЗИТА | 1991 |

|

RU2045490C1 |

| БУРОВОЙ РАСТВОР И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1992 |

|

RU2030434C1 |

Изобретение относится к области производства строительных материалов и может быть использовано при изготовлении керамзита из глинистого сырья с использованием в качестве добавок 3-5 мас.% остаточного продукта разделения отработанных смазочно-ох- лаждающих жидкостей и 1-3 мас.% шпама электрокоагуляциониой очистки хромсо- держащих сточных вод. Для повышения прочности керамзита шлем электрокоа- гуляционной очистки хромсодержащих сточных вод предварительно подщелачивают до рН 11,7-12,3, выдерживают 12-14 ч при температуре 85- 95°С, а затем вводят в глинистое сырье. Получаемый керамзит характеризуется насыпной плотностью 110 - 120 кг/м и прочностью при сжатии в цилиндре 0,47-0,49 МПа, 1 табл. сл

| Роговой М.И | |||

| Технология искусственных пористых заполнителей и керамзита | |||

| - М.: Стройиздат, 1974,с.91 | |||

| Сырьевая смесь для получения керамзита | 1982 |

|

SU1049453A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1987-10-07—Публикация

1986-01-27—Подача