Изобретение относится к области производства строительных материалов и может быть использовано для получений пористых заполнителей, преимущественно, из камнеподобного глинистого сырья.

Известен способ получения легкого заполнителя, б котором шлам от электрокоагу- ляционной очистки промсодержащих сточных вод используется в качестве минеральной добавки.

Наиболее близким к предлагаемому является способ изготовления легкого заполнителя из камнеподобного глинистого сырья путем дробления, фракционирования и смачивания сырья раствором лигносуль- фоната с последующим опудриванием тугоплавким порошком.

Недостатком известного способа является невысокая прочность заполнителя и повышенное пыление опудривающего порошка при обжиге.

Цель изобретения - повышение прочности заполнителя и уменьшение пыления опудривающего порошкҐпри обжиге.

Химический состав отработанного электролита хромирования, мас.%: СгОз 76,2- 86,6, H2S04 7.5-9,6; Н3В03 3,7-4.8; Fe2 2,2-9,9.

Отход хромирования образуется при хромировании металлических деталей электролитическим способом.

Содержание сухого остатка в отходе 15%

Химический состав используемого опудривающего порошка из отработанного катализатора ИМ-2201. мас.%: А1аОз 70-72, SlOa 7-9; СпгОз 12-14; KaO+NaaO 2-3; п п.п. 0,5-1,0.

Отработанный катализатор ИМ-2201 производства синтетического каучука (ТУ 38 20320-87) представляет собой тонкодисперсный сухой порошок зеленоватого цвета с огнеупорностью более 1600°С.

(Л

С

VJ

ел о ю ю ю

Отработанный электролит хромирования представляет собой темно-бурую жидкость плотностью 1160-1180 кг/м3 рН 2-4, включающую 100-250 г/л оксидов шестивалентного хрома.

Технический лигносульфонат (ЛСТ) используется плотностью 1060-1080 кг/м , а отработанный электролит хромирования - плотностью 1160-1180 кг/м.

Способ осуществляют следующим образом

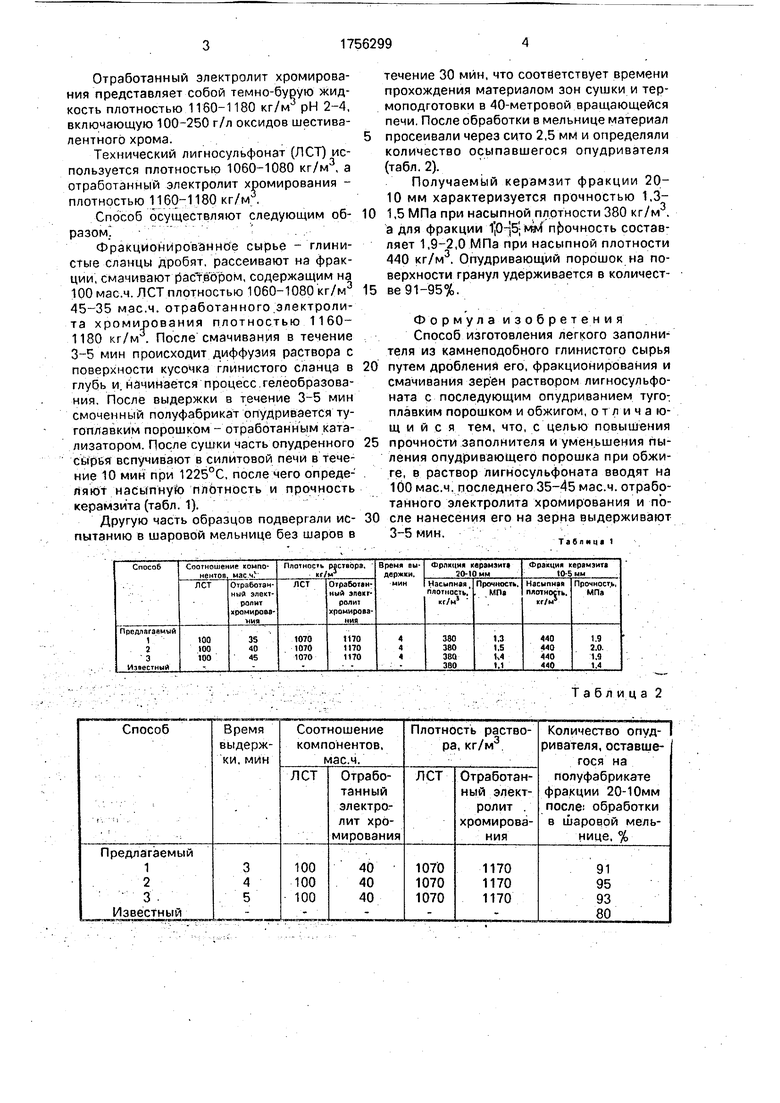

Фракционированное сырье - глинистые сланцы дробят, рассеивают на фракции, смачивают раствором, содержащим на 100 мас.ч. ЛСТ плотностью 1060-1080 кг/м3 45-35 мас.ч. отработанного электролита хромирования плотностью 1160- 1180 кг/м . После смачивания в течение 3-5 мин происходит диффузия раствора с поверхности кусочка глинистого сланца в глубь и. начинается процесс гелеобразова- ния. После выдержки в течение 3-5 мин смоченный полуфабрикат опудривается тугоплавким порошком - отработанным катализатором. После сушки часть опудренного сырья вспучивают в силитовой печи в течение 10 мин при 1225°С, после чего определяют насыпную плотность и прочность керамзита (табл. 1).

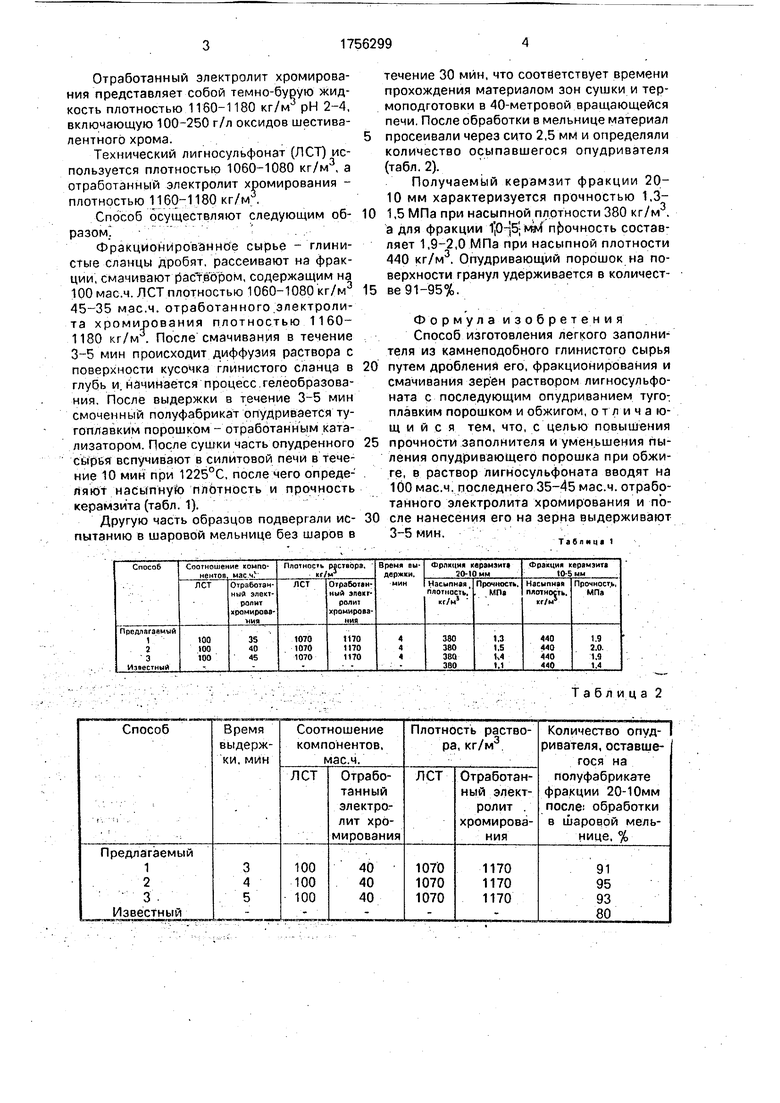

Другую часть образцов подвергали испытанию в шаровой мельнице без шаров в

течение 30 мин, что соответствует времени прохождения материалом зон сушки и термоподготовки в 40-метровой вращающейся печи. После обработки в мельнице материал

просеивали через сито 2,5 мм и определяли количество осыпавшегося опудривателя (табл. 2).

Получаемый керамзит фракции 20- 10 мм характеризуется прочностью 1,31,5 МПа при насыпной плотности 380 кг/м . а для фракции прочность составляет 1,9-2,0 МПа при насыпной плотности 440 кг/м . Опудривающий порошок на поверхности гранул удерживается в количестве91-95%.

Формула изобретения Способ изготовления легкого заполнителя из камнеподобного глинистого сырья путем дробления его, фракционирования и смачивания зерен раствором лигносульфо- ната с последующим опудриванием тугоплавким порошком и обжигом, отличающийся тем, что, с целью повышения прочности заполнителя и уменьшения пы- ления опудривающего порошка при обжиге, в раствор лигносульфоната вводят на 100 мас.ч. последнего 35-45 мас.ч. отработанного электролита хромирования и после нанесения его на зерна выдерживают 3-5 мин.

Таблиц 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сырцовых гранул | 1989 |

|

SU1730073A1 |

| Способ изготовления легкого заполнителя | 1980 |

|

SU893954A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2008 |

|

RU2369574C1 |

| СПОСОБ ПРОИЗВОДСТВА КЕРАМЗИТА | 1991 |

|

RU2045490C1 |

| Способ изготовления легкого заполнителя | 1985 |

|

SU1308591A1 |

| Сырьевая смесь для опудривания пористого заполнителя | 1989 |

|

SU1699972A1 |

| Способ изготовления керамзита | 1978 |

|

SU718423A1 |

| Способ производства легкого заполнителя и устройство для его осуществления | 1977 |

|

SU876602A1 |

| Сырьевая смесь для опудривания пористого заполнителя | 1989 |

|

SU1705257A1 |

| Способ изготовления керамзита | 1990 |

|

SU1812169A1 |

Сущность изобретения- при изготовлении легкого заполнителя зерна дробленого сырья смачивают смесью из 100 мае ч лиг- носульфоната и 35-45 мас.ч отработанного электролита хромирования, а затем выдерживают 3-5 мин. Характеристика керамзита фракций 5-10 и 10-20 мм; насыпная плотность 440 и 380 кг/м2, прочность 1,9-2,0 и 1,3-1,5 МПа. Количество опудривэтеля на поверхности гранул после обжига составляет 91-95%. 2 табл

Таблица 2

| Сырьевая смесь для получения керамзита | 1982 |

|

SU1049453A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-08-23—Публикация

1990-03-27—Подача