Изобретение относится к области получения натриевых пластичных смазок, предназначаемых для смазывания горячих трущихся деталей, и может быть использовано при получении смазок для смазывания кранов бытовых газовых плит.

Цель изобретения - упрощение процесса за счет использования продуктов не требующих специальной обработки, а также увелич {ие срока службы получаемой смазки.

Для получения смазки используют остаточный рафинат после деасфальти- зации гудрона (в дальнейшем называемый остаточный рафинат), который получают следующим образом.

Гудрон, остаточный продукт, получаемый на установке АВТ после выделения из обессоленной нефти легких фракций, вакуумного газойля и масляных фракций, подвергают деасфальтиза ции пропаном для отделения асфальта с получением деасфальтизата, который подвергают селективной очистке фенолом с целью отделения экстракта и получения остаточного рафината.

Физико-химические свойства остаточного рафината следующие:

Температура кипения, С Молекулярная масса

Кинематическая вязкость, MMVc, при

100°С

Индекс вязкостиСодержание ароматических углеводородов, мас.% Температура

застывания, С В процессе омыленистве смазок в качеств сырья использ тот (синные кислоты) СЖК фра представляющие собой продукт производства имеет следующие физик свойства:

Кислотное число,

мг КОН/Г

Эфирное число,

мг КОН/г

10 - 16

6-12

40 - 42

2-6

Карбонильное число, мг КОИ/Г Йодное число, г /ЮОг Температура застывания, С Содержание неомыляемых, мас.%

Содержание жирных кислот,

мас.%94 - 98

фракций: , Ю - 15

С,о -С,в 35 - 40

С,, -С,, 25 - 30 Зьпие

Сг„ 20 - 25

Введение графита в предлагаемую смазку позволяет сохранить прочность коллоидной структуры смазки при повы- щенных температурах.

Использование остаточного рафината, имеющего большую вязкость по сравнению с применяемыми минеральными маслами, позволяет увеличить температуру каплепадения смазки, повысить ее рабочую температуру и увеличить длительность эксплуатации за- порной арматуры газовых плит.

Пример 1, Получение смазки по известному способу.

Предварительно г отовят раствор

каустической соды в воде 40%-ной концентрации.

Затем в варочный аппарат загружают окисленный парафин - СЖК фракции С,7 -Сгд, петролатум и примерно 1/5

часть количества минерального масла, подогревают при перемешивании до 70 - 80 С и подают приготовленный раствор каустической соды, смесь нагревают до 80 - 90 С и перемещивают в течение 3 - 4 ч для омыления до полного прекращения вспенивания и содержания избытка щелочи в продукте не выше 0,5 %, подогревают до 130 - 140 С и удаляют избыток воды (смазку можно

готовить, добавляя готовое мыло). Затем вводят остальное минеральное масло, добавляют графит, расплавляют смесь, нагревая в течение 4 ч до

Q

210 - 225 С при тщательном перемеши- вании, смесь охлаждают и гомогенизируют. Готовую смазку с содержанием избытка щелочи не более 0,2 % и содержанием воды не более 0,5 % после гомогенизации закладывают в тару.

и

31 U29

р и м е р 2. Получение смазки

по предлагаемому способу.

В варочный аппарат загружают водный раствор натриевых мыл СЖК фракции CJ-CJQ и остаточный рафинат,нагревают до 100 - 110 с; и перемешивают в течение 3 ч до полного прекращения вспенивания, затем прибавляют графит смесь расплавляют, нагревая до 250 С в течение 4 ч при тщательном переме шивании. Готовую смазку после охлаждения и гомогенизации закладывают в тару.

Примеры 3-5. Готовят смаз-

ку по условиям, описанным в примере 2, при различном соотношении исходных компонентов.

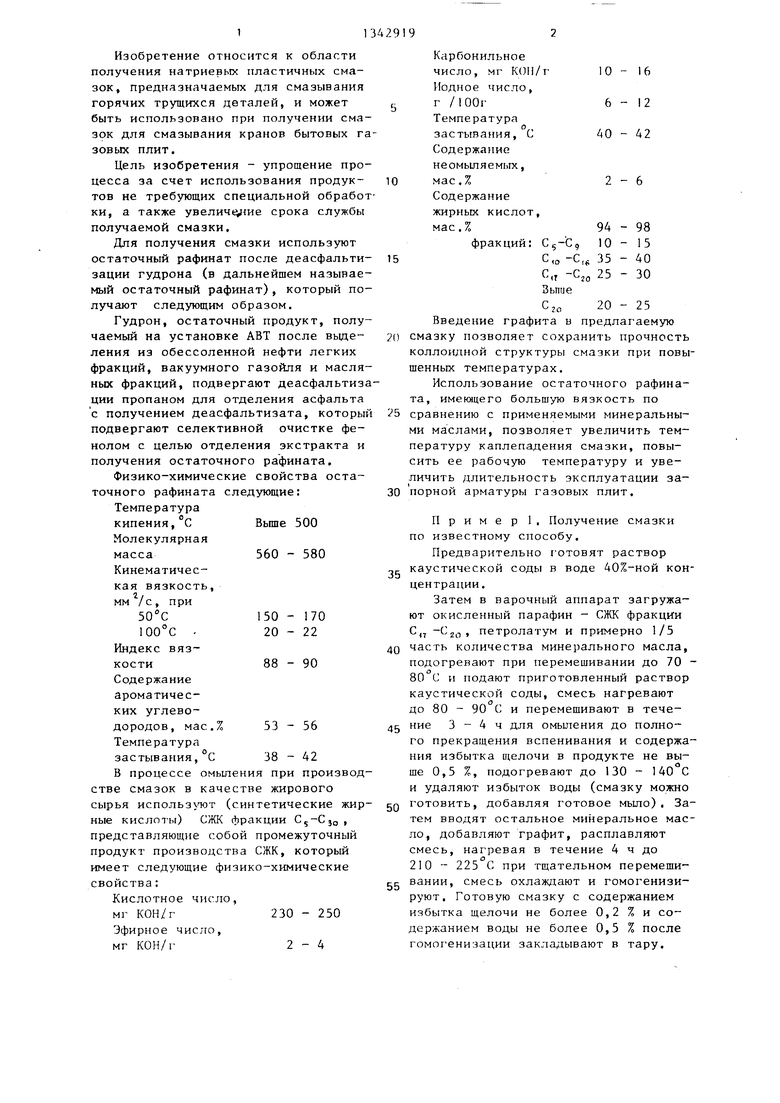

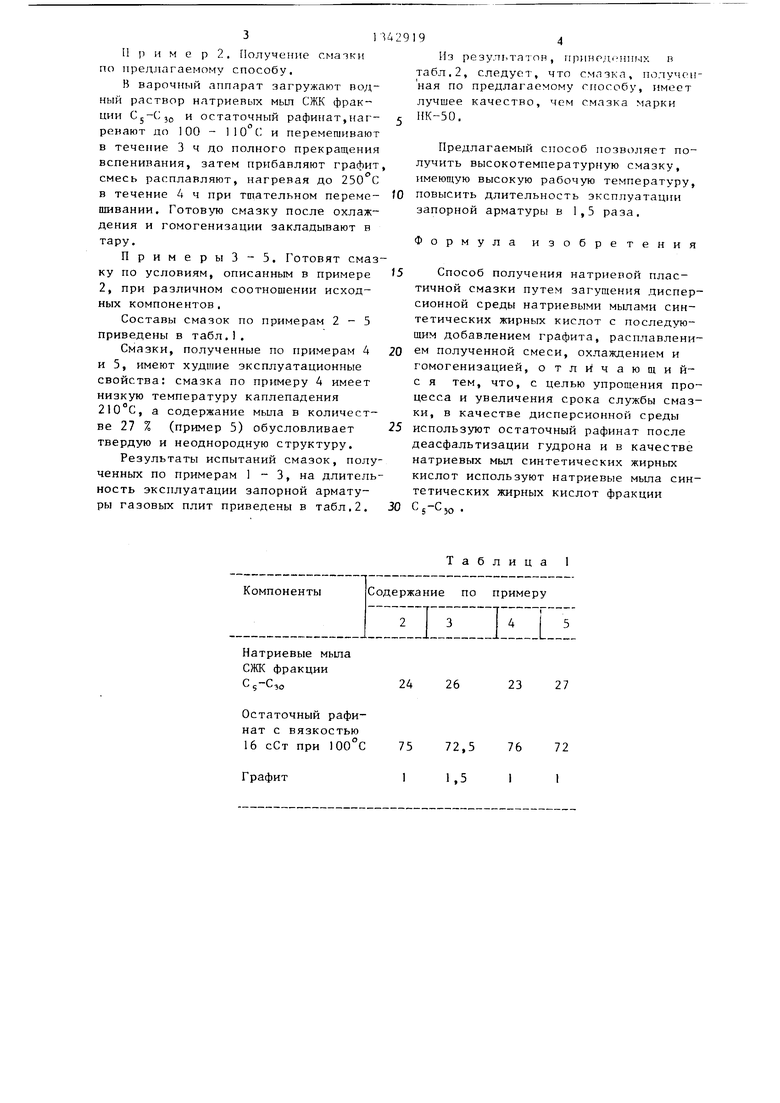

Составы смазок по примерам 2-5 приведены в табл.1.

Смазки, полученные по примерам 4 и 5, имеют худшие эксплуатационные свойства: смазка по примеру 4 имеет низкую температуру каплепадения 210 С, а содержание мыла в количестве 27 % (пример 5) обусловливает твердую и неоднородную структуру.

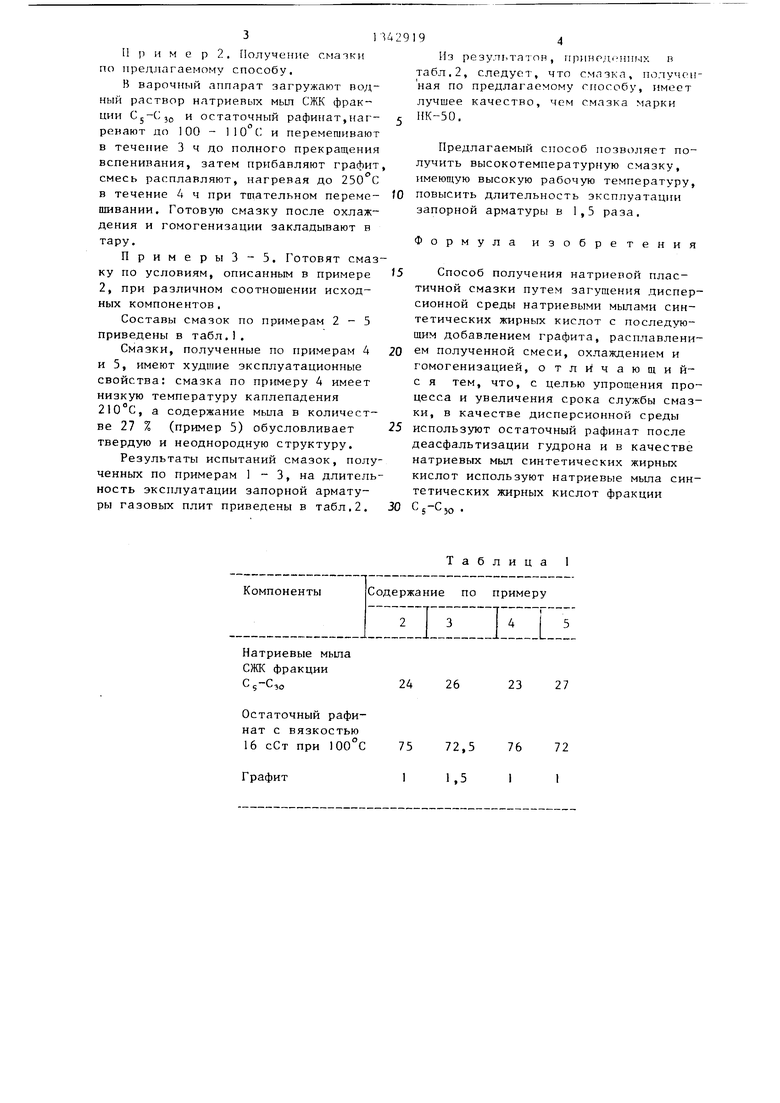

Результаты испытаний смазок, полученных по примерам 1 - 3, на длительность эксплуатации запорной арматуры газовых плит приведены в табл,2.

Натриевые мыла СЖК фракции С

Остаточный рафинат с вязкостью 16 сСт при 100°С

Графит

, fO

5

20 25

30

94

Из результа1ов, принодсннык в табл.2, следует, что смпзка, получри- ная по предлагаемому способу, имеет лучшее качество, чем смазка марки НК-50.

Предлагаемый способ позволяет получить высокотемпературную смазку, имеющую высокую рабочую температуру, повысить длительность эксплуатации запорной арматуры в 1,5 раза.

Формула изобретения

Способ получения натриевой пластичной смазки путем загущения дисперсионной среды натриевыми мылами синтетических жирных кислот с последующим добавлением графита, расплавлением полученной смеси, охлаждением и гомогенизацией, отлйчающий- с я тем, что, с целью упрощения процесса и увеличения срока службы смазки, в качестве дисперсионной среды используют остаточный рафинат после деасфальтизации гудрона и в качестве натриевых мыл синтетических жирных кислот используют натриевые мыла синтетических жирных кислот фракции г -Г

ь 5 - 50

Таблица 1

24 26

23 27

75 72,5 76 72 1 1 ,5 1 1

Испытание на коррозиюВьщер- Выдер- Выдерживает живает живает

Зольность, мас.% 7,0

Содержание воды, мас.%0,3

Содержание свободной щелочи в пересчете на NaOH, мас.%0,15

Длительность

эксплуатации

запорной арматуры

газовых плит, дни 185 - 200 280 Более 300

Предел прочности на сдвиг при 80 С, г/см

Редактор Н.Бобкова

Составитель Е.Пономарева Техред И.Попович

Заказ 4604/25Тираж 462Подписное

ВНИЙПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Произвадственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

6,7 7,0

Отсут- Отсутствует ствует

0,14 0,15

1,9 1,8

Корректор Л.Патай

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения уплотнительной смазки | 1990 |

|

SU1797621A3 |

| ИНГИБИРОВАННАЯ КОМПОЗИЦИЯ ДЛЯ ЗАЩИТЫ ОТ КОРРОЗИИ ДНИЩА АВТОКЛАВОВ ПРОИЗВОДСТВА ЯЧЕИСТЫХ БЕТОНОВ И ДРУГИХ СИЛИКАТНЫХ ИЗДЕЛИЙ | 2008 |

|

RU2400507C2 |

| ПЛАСТИЧНАЯ СМАЗКА | 2008 |

|

RU2391386C1 |

| Смазка многоцелевая универсальная высокотемпературная | 2016 |

|

RU2627766C1 |

| ПЛАСТИЧНАЯ СМАЗКА ДЛЯ ТЯЖЕЛОНАГРУЖЕННЫХ УЗЛОВ ТРЕНИЯ СКОЛЬЖЕНИЯ | 2013 |

|

RU2555710C1 |

| Смазка многоцелевая пластичная антифрикционная | 2016 |

|

RU2630305C2 |

| УПЛОТНИТЕЛЬНАЯ НИЗКОТЕМПЕРАТУРНАЯ ПЛАСТИЧНАЯ СМАЗКА ДЛЯ РЕЗЬБОВЫХ СОЕДИНЕНИЙ БУРИЛЬНЫХ ТРУБ "УГС" | 1998 |

|

RU2136722C1 |

| ПЛАСТИЧНАЯ СМАЗКА | 1993 |

|

RU2034909C1 |

| ПЛАСТИЧНАЯ СМАЗКА ДЛЯ ВЫСОКОТЕМПЕРАТУРНЫХ УЗЛОВ ТРЕНИЯ | 2011 |

|

RU2489480C1 |

| ПЛАСТИЧНАЯ СМАЗКА | 1995 |

|

RU2076141C1 |

Изобретение относится к способу получения натриевых пластичных смазок, предназначенных для смазьшания горячих трущ}гхся деталей, и может быть использовано при получении смазок для смазывания кранов бытовых газовых плит. Целью изобретения является упрощение процесса за счет использования продуктов, не требующих специальной обработки, а также увеличение срока службы полученной смазки. Цель достигается тем, что в способе получения натриевой пластичной смазки в качестве дисперсионной среды используют остаточный рафинат после деасфальтизации гудрона, который загущают натриевыми мылами синтетических жирных кислот фракции Cj-Cjj, , затем добавляют графит, смесь расплавляют, охлаждают и гомогенизируют. Полученная смазка повышает длительность эксплуатации запорной арматуры в 1,5 раза. 2 табл. с (Л

| Устройство для записи информации в полупроводниковые блоки постоянной памяти | 1987 |

|

SU1444882A2 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Великовский Д.С | |||

| и др | |||

| Консистентные смазки | |||

| - М.: Химия, 1966, с | |||

| Гидравлический способ добычи торфа | 1916 |

|

SU206A1 |

Авторы

Даты

1987-10-07—Публикация

1985-07-10—Подача