Изобретение относится к текстильной npoMbinujeiiHocTH и является усовершенствованием изобретения по авт. св. № 1 180794.

Цель изобретения - расширение технологических возможностей путем повы- контроля линейной плотности материала при обрьше в нем стабильных волокон.

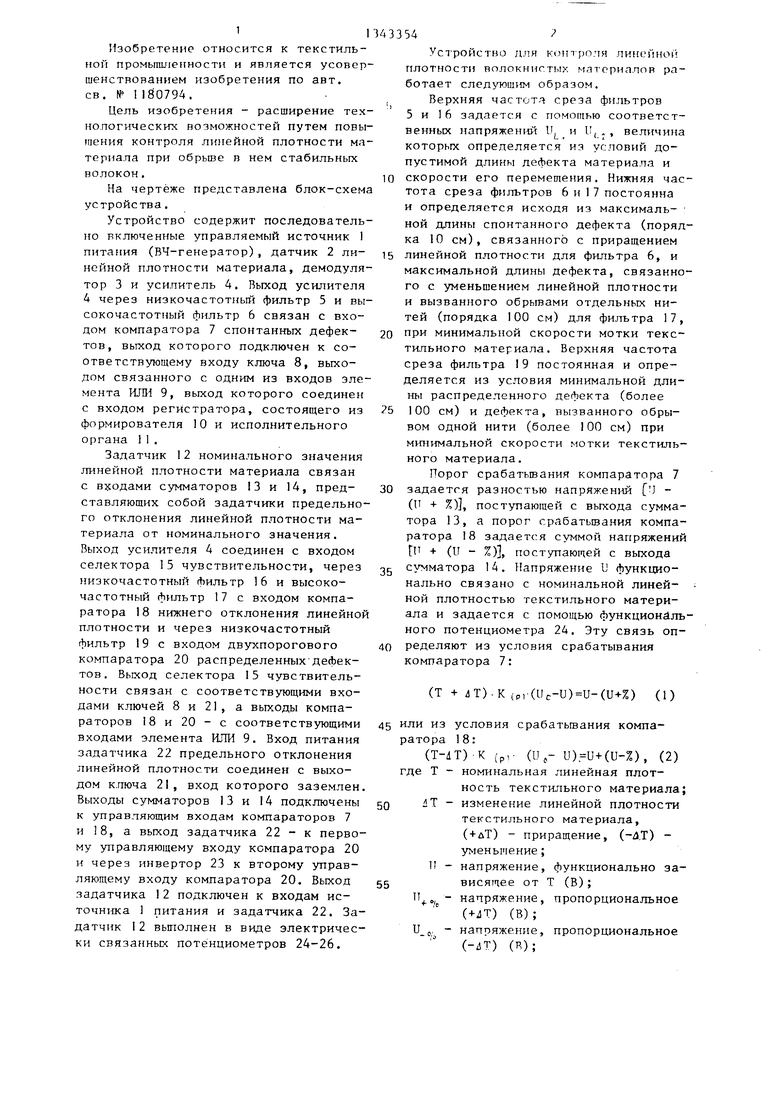

На чертеже представлена блок-схема устройства.

Устройство содержит последовательно включенные управляемый источник 1 питания (ВЧ-генератор), датчик 2 линейной плотности материала, демодулятор 3 и усилитель 4. Выход усилителя 4 через низкочастотный фильтр 5 и высокочастотный фильтр 6 связан с входом компаратора 7 спонтанных дефектов, выход которого подключен к соответствующему входу ключа 8, выходом связанного с одним из входов элемента ИЛИ 9, выход которого соединен с входом регистратора, состоящего из формирователя 10 и исполнительного органа 11.

Задатчик 12 номинального значения линейной плотности материала связан с в :одами сумматоров 13 и 14, представляющих собой задатчики предельного отклонения линейной плотности материала от номинального значения. Выход усилителя 4 соединен с входом селектора 15 чувствительности, через низкочастотный фильтр 16 и высокочастотный фильтр 17 с входом компаратора 18 нижнего отклонения линейной плотности и через низкочастотный фильтр 19 с входом двухпорогового компаратора 20 распределенных дефектов . Выход селектора 15 чувствительности связан с соответствующими входами ключей 8 и 21, а выходы компараторов I8 и 20 - с соответствующими входами элемента ИЛИ 9. Вход питания задатчика 22 предельного отклонения линейной плотности соединен с выходом к.гпоча 21, вход которого заземлен. Выходы сумматоров 13 и 14 подключены к управляющим входам компараторов 7 и 18, а выход задатчика 22 - к первому управляющему входу компаратора 20 и через инвертор 23 к второму управляющему входу компаратора 20. Выход задатчика 12 подключен к входам источника 1 питания и задатчика 22. Задатчик 12 выполнен в виде электрически связанных потенциометров 24-26.

Устройстно для контроля линейной плотности волокнистых материалов работает след тошим образом. Верхняя частота среза фильтров 5 и 16 задается с помощью соответственных напряжений И и И,., величина которых определяется из условий допустимой длины дефекта материала и скорости его перемещения. Нижняя частота среза фильтров 6 и 1 7 постоянна и определяется исходя из максимальной длины спонтанного дефекта (порядка 10 см), связанного с приращением линейной плотности для фильтра 6, и максимальной длины дефекта, связанного с уменьшением линейной плотности и вызванного обрывами отдельных нитей (порядка 100 см) для фильтра 17, при минимальной скорости мотки текстильного материала. Верхняя частота среза фильтра 19 постоянная и определяется из условия минимальной длины распределенного дефекта (более 100 см) и дефекта, вызванного обрывом одной нити (более 100 см) при минимальной скорости мотки текстильного материала.

Порог срабатьюания компаратора 7 задается разностью напряжений f J - (П + %), поступающей с выхода сумматора 13, а порог срабатьшания компаратора 18 задается суммой напряжений V + (и - %), поступающей с выхода сумматора 14. Напряжение U функционально связано с номинальной линей- ной плотностью текстильного материала и задается с помощью функционального потенциометра 24. Эту связь оп- ределяют из условия срабатывания компаратора 7:

(Т + 4Т).К (pr(Uc-U)U-(U-t-%) (1)

или из условия срабатьтания компаратора 18:

(T-dT)-K (р,- (и,- и).и+(и-%), (2) где Т - номинальная линейная плотность текстильного материала; ЛТ - изменение линейной плотности текстильного материала, (+йТ) - приращение, (-ДТ) - уменьшение;

и - напряжение, функционально за- висящее от Т (В);

, - напряжение, пропорциональное

(+JT) (В);

и (,, - напряжение, пропорциональное () (R);

V - напряжение, зависящее от конструкции устройства (В); ic коэффициент передачи.

JT., (Uo-U) и-Т-К (р).(и,-и)- (и+%); (3)

(р) (Uo-u)u-T-Kip| (и,-и) +(и-%) (4)

Для единства регулировки по заданному изменению линейной плотности текстильного материала между (+4Т) и (lJ-i-%), (--зТ) и (и-%) должна быть линейная зависимость. Исходя из этого условия, выражение, стоящее в квадратных скобках, должно быть равным нулю. Отсюда получаем функциональную зависимость между параметрами Т и U:

т У ,..

К (pj aio-U)

Таким образом, выражение (5) определяет функциональную зависимость выходного напряжения потенциометра 24 от его входного параметра, например, угла поворота, соответствующего номинальной линейной плотности Т, Это позволяет осуществить контроль текстильного материала с различной линейной плотностью посредством изменения входного параметра Т потенциометра 24. Изменение параметра Т, в свою очередь, приводит к изменению разма- ха колебаний ВЧ-генератора 1, что позволяет получить на выходе датчика 2 сигнал, пропорциональный параметру Т

Учет приращения линейной плотности j Т осуществляется посредством напряжения (и+%), задаваемого с помощью потенциометра 25 с линейной зависимостью выходного параметра (U+%) от его входного параметра, соответствующего (). Учет уменьшения линейной плотности (-ЛТ) осуществляется посредством напряжения (U-%), задаваемого с помощью потенциометра 26 с линейной зависимостью выходного параметра (U-%) от его входного параметра, соответствующего (-Z1T) . При этом потенциометры 25 и 26 могут быть вьшолнены в виде набора по числу нитей, составляющих текстильный материал, резисторов с фиксированным сопротивлением.

Так как питанием потенциометров 25 и 26 является выходное напряжение потенциометра 24, то задаваемые напряжения (и+%) и (и-%) соответствуют любому значению номинальной линейной плотности Т, Порог срабатьшания ком134335Д

Преобразуем выражение (1) и (2) следую1цим образом:

паратора 20 зависит от величины напряжения, поступающего с задатчика 22 (делителя напряжения), Это напряжение соответствует линейной плотности распределенного дефекта и не превьпиает напряжения, соответствующего номинальной линейной плотности контролируемого материала с приращением на одну элементарную нить, а проин- вертироваиное инвертором 23 это напряжение соответствует номинальной линейной плотности контролируемого материала с уменьшением на одну элементарную нить. Так как питанием делителя 22 напряжения является напряжение и, то при контроле материала с различной номинальной линейной плотностью не требуется дополнительной подстройки устройства.

Селектор 15 чувствительности служнт для переключения устройства, с рабочего режима на дежурный или наоборот и выполнен, например, в виде диода и интегратора так, что перек- .гпочение устройства на рабочий режим

происходит только по сигналам, поступающим с усилителя 4, соответствующим меньшению линейной плотности материала. Такой сигнал формируют с помощью диойа, которьй пропускает

сигналы, соответствующие уменьшению линейной плотности, вызванной структурными неоднородностями текстильного материала, а время включения интегратора значительно меньше времени выключения, чтобы устранить влияние селектора 15 чувствительности на работу устройства. Селектор 15 чувствительности управляет ключами 8 и 21, и при переключении устройства с

рабочего режима на дежурный ключ 8 размыкает выход компаратора 7, а ключ 21 - связь задатчика 22 (делителя напряжения) с корпусом, что приводит к резкому возрастанию порога срабатывания компаратора 20.

С помощью задатчика 12 выставляют необходимый режим работы устройства в соответствии с номинальной линейной плотностью Т (посредством потен 1

циала 24) и его допустимых изменений +JT (посредством потенциометра 25) и -лТ (посредством потенциометра 26) проверяемого текстильного материала, а изменяя характеристику фильтров 5 и 16 с помощью напряжений U. и U ,

L 1 L J

устанавливают допустимую длину спон- ного дефекта и дефекта, связанного с уменьшением линейной плотности. Проверяемый текстильный материал заправляют в датчик 2 линейной плотности, выполненный, например, в виде измерительного конденсатора. Текстильный материал приводят в движение.

Величина емкости датчика 2 при этом изменяется в соответствии с изменением линейной плотности материала. Эти изменения емкости датчика 2 моделируют высокочастотные колебания генератора 1. Промодулированный сигнал детектируется демодулятором 3 и усиливается усилителем . Усиленный сигнал поступает на селектор 15 чувствительности, который включает ключи 8 и 21, что приводит к выходу устройства на рабочий режим. Одновременно сигнал с усилителя 4 фильтруется с помощью фильтров 5 и 6 и поступает на вход компаратора 7, где сравнивается с напряжением J-(U+%)J , поступающим с выхода сумматора 13. Сигнал с фильтра 6 несет информацию только о спонтанных дефектах, связанных с приращением линейной плотности материала. По достижении уровня напряжения Ь -() 3Tj-tM сигналом происходит срабатывание компаратора 7 и на его выходе образуется прямоугольный импульс, который через ключ 8 поступает на вход элемента ИЛИ 9. Одновременно с этим сигнал с усилителя 4 фильтруется с помощью фильтров 16 и 17 и поступает на вход компаратора Н где сравнивается с напряжением u -i- + (U-%)j , поступающим с выхода сумматора 14.

Сигнал с фильтра 17 несет информацию только о дефектах, связанных с уменьшением линейной плотности материала. По достижении уровня напряжения (и-%) этим сигналом происходит срабатыват ие компаратора 18, и на его выходе образуется прямоугольный импульс, которьй поступает на вход элемента КТИ 9. Наряду с этим сигнал с усилителя 4 фильтруется с помощью филтттра 19 и поступает на вход компаратора 20, iде сравнивает43354б

ся с напряжением, постунааяцим с за- датчика 22 и с инверсным ему напряжением, поступающим с инвертора 23. Сигнал с выхода фильтра 19 , несет информацию только о распределенных дефектах, связанных как с приращением, так и с уменьшением линейной плотности материала. По достижении

10 этим сигналом уровней напряжения, поступающих с задатчика 22 и инвертора 23, происходит срабатьшание ком-г паратора 20, и на его выходе образуется прямоугольный импульс, который

15 поступает на вход элемента ИЛИ 9. При наличии хотя бы одного сигнала на входе элемента ИЛИ 9, на его выходе попучают сигнал, запускающий формирователь 10, который вырабаты2Q вает импульс, достаточный для срабатывания исполнительного органа 11,

При остановке движения текстильного материала в результате его об- , рыва или удаления дефекта селектор 15 чувствительности переключает устройство с рабочего режима на дежурный, при этом ключи 8 и 21 размыкаются .

30

Формула ь зобретения

1. Устройство для контроля линейкой плотностч BOJiOKHHCTbix материалов по авт.СР. № 1180794, отличаю- щ е е г. я тем, что, с це.1ью расширения технологических возможностей путем обеспечения контроля линейной плотности материала при обрыве в нем

.f: отдеочьных волокон, оно снабжено дополнительными задатчиком предельного отклонения линейной плотности материала от номинального значения, ком- паратором, высокочастотным фильтром

.с и вторым дополнительным низкочастот- фильтром, при этом выход задатчика номинального значения линейной плотности материала через дополнительный задатчик предельного отклоgQ нения линейной плотности материала от номинального значения связан с первым входом дополнительного компаратора, второй вход которого через дополнительный высокочастотньш фильтр

и второй дополнительный низкочастот- ньй фильтр соединен с выходом усилителя, а выход дополнительного компаратора подключен к третьему входу элемента 11ПИ.

713433548

2. Устройство по п. I, о т л н -датчика предельного отклонения лпне11чающееся тем, что, с цельюной плотностиматериала отноминальноупрощения эксплуатации, оно снабженого значениячерез инвертор связан с

инвертором, причем выход второго за-третьим входомвторого компаратора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля линейной плотности волокнистых материалов | 1983 |

|

SU1180794A1 |

| Устройство для контроля линейной плотности волокнистых материалов | 1987 |

|

SU1451597A1 |

| Устройство для контроля линейной плотности волокнистых материалов | 1988 |

|

SU1633359A1 |

| Устройство для управления движением тягового средства прицепного кабелеукладчика | 1985 |

|

SU1308989A1 |

| Устройство для автотрекинга видеомагнитофона | 1984 |

|

SU1171844A1 |

| Устройство для регулирования натяжения при намотке длинномерного материала | 1988 |

|

SU1627488A1 |

| Устройство для управления асинхронным электроприводом | 1990 |

|

SU1830609A1 |

| Вентильный электродвигатель | 1984 |

|

SU1257770A1 |

| Устройство для регулирования скорости намотки материала | 1982 |

|

SU1025629A1 |

| Устройство для частотного управления асинхронным двигателем | 1987 |

|

SU1457142A1 |

Изобретение относится к текс- . тильной промышленности. Цель изобретения - расширение технологических возможностей путем обеспечения контроля линейной плотности материала при обрьгое в нем отдельных волокон. Задатчики 12, 13 и 14 номинального значения .пинейной плотности материала и допустимых отклонений от номи- нашзной плотности связаны с входами соответственно задатчика 22 и компараторов 17 и 18. Задатчик 22 также представляет собой раздатчик допустимого отклонения линеГшой плотности от номинального значения плотности и связан с входами компаратора 20 непосредственно и через инвертор 23. При этом порог срабатьшания компаратора зависит от сигнала с выхода задатчика 22 и не превышает значения, соответствующего номинальной линейной плотности материала с приращением на одну элементарную нить. Сигналы с выходов компараторов 7, 18 и 20 поступают на входы элемента ИЛИ 9, связанного с регистратором, только в том случае, если отклонения линейной плотности, задаваемые задатчика- ми 12, 13, 14 и 22, превышают допустимые значения. 1 з,п. ф-.пы. 1 ил. (Я со 4 СО со ел 4: o

| Устройство для контроля линейной плотности волокнистых материалов | 1983 |

|

SU1180794A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-10-07—Публикация

1986-02-24—Подача