Изобретение огиосится к техиоло- 1 ин машиностроения, в частности к способам токарно обработки маложестких деталей - тол вращения (дисков). Цель изобретения - повьппение производительности и качества обработки поверхности за счет растяжения заготовки и поддержания постоянными сил резания ,

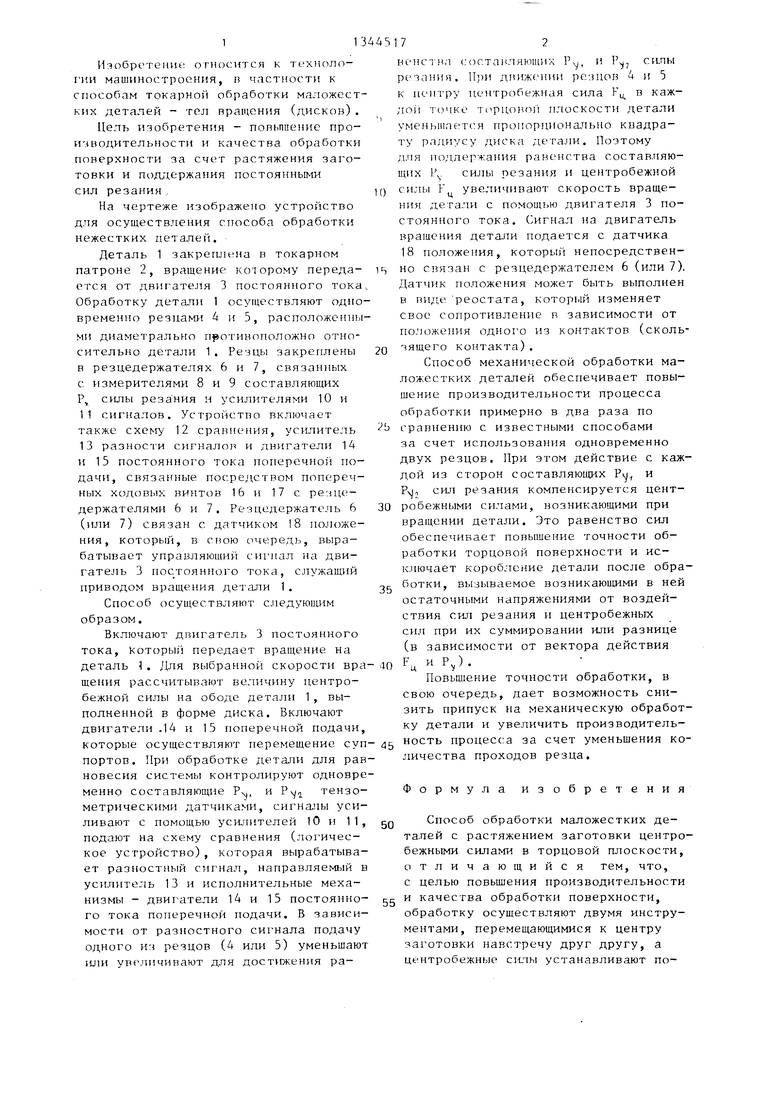

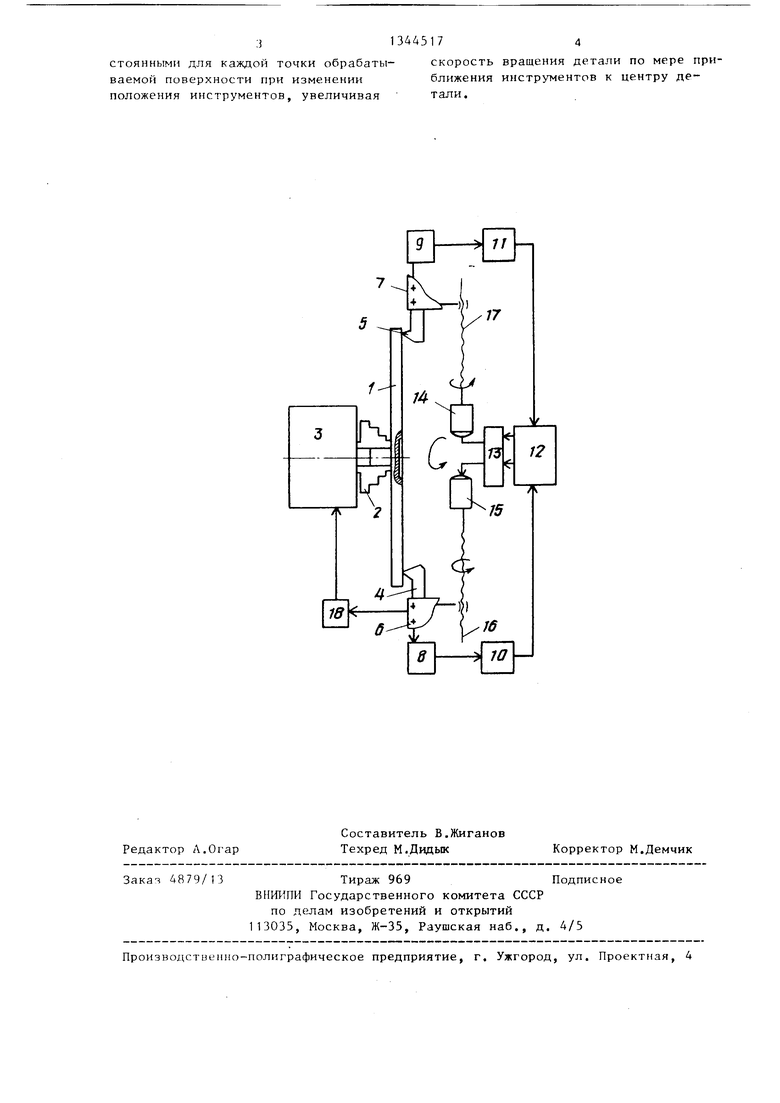

На чертеже изображено устройство для осуществления способа обработки нежестких деталей.

Деталь 1 закрегшена в токарном патроне 2, вращение которому переда- ется от двигателя 3 постоянного тока Обработку детали 1 осуществляют одновременно резцами 4 и 5, расположенными диаметрально противоположно относительно детали 1. Резцы закреплены в резцедержателях 6 и 7, связанных с измерителями 8 и 9 составляющих Р, силы реза ния и усилителями 10 и П сигналов. Устройство включает также схему 12 сравнения, усилитель 13 разности сигналов и двигатели 14 и 15 постоянного тока поперечной подачи, связанные посредством поперечных ходовых винтов 16 и 17 с резцедержателями 6 и 7. Резцедержатель 6 (или 7) связан с датчиком 18 положения, который, в свою очередь, вырабатывает управляюши сигнал на двигатель 3 постоянного тока, служащий приводом вращения детали 1.

Способ осуществляют следующим образом.

Включают двигатель 3 постоянного тока. Который передает вращение на деталь 1. Для выбранной скорости вра щения рассчитывают величину центробежной силы на ободе детали 1, выполненной в форме диска. Включают двигатели .14 и 15 поперечной подачи, которые осуществляют перемещение суп портов. При обработке детали для равновесия системы контролируют одновременно Составляющие Р, и Рч тензо- метрическими датчиками, сигналы усиливают с помощью уси,пителей 10 и 11, подают на схему сравнения (логическое устройство), которая вырабатывает разностный сигнал, направляемый в усилитель 13 и исполнительные механизмы - двигатели 14 и 15 постоянно- го тока поперечной подачи. В зависимости от разностного сигнала подачу одного из резцов (4 или 5) уменьшают или увеличивают для дост1гаения ра-

ВОНС1ЯП состаиляющих Рч,, и Рч, силы резания. П;)И движении резцов 4 и 5 к центру центробежная сила Кц в каждой Т(1чке торцоио плоскости детали уменьшается пропорционально квадрату радиусу диска детали. Поэтому для поддержания равенства составляющих Р, силы резания и центробежной силы Гц увеличивают скорость вращения детали с помощ1 ю двигателя 3 постоянного тока. Сигнал на двигатель вращения детали подается с датчика 18 положения, который непосредственно связан с резцедержателем 6 (или 7) Датчик положения может быть выполнен в виде реостата, котор1.1й изменяет свое сопротивление в зависимости от положения одного из контактов (скользящего контакта).

Способ механической обработки маложестких деталей обеспечивает повышение производительности процесса обработки примерно в два раза, по сравнению с известными способами за счет использования одновременно двух резцов. При этом действие с каждой из сторон составляющих Pk, и Рот сил резания компенсируется центробежными силами, возникающими при вращении детали. Это равенство сил обеспечивает повьшение точности обработки торцовой поверхности и исключает коробление детали после обработки, вызываемое возникающими в ней остаточными напряжениями от воздействия сил резания и центробежных сил при их суммировании или разнице (в зависимости от вектора действия

FU PV Повышение точности обработки, в

свою очередь, дает возможность снизить припуск на механическую обработку детали и увеличить производительность процесс:а за счет уменьшения количества проходов резца.

Формула изобретения

Способ обработки маложестких деталей с растяжением заготовки центробежными силами в торцовой плоскости, отличающийся тем, что, с целью повьш ения производительности и качества обработки поверхности, обработку осуществляют двумя инструментами, перемещающимися к центру заготовки навстречу друг другу, а центробежные силы устанавливают по:j13445174

стояниыми для каждой точки обрабаты- скорость вращения детали по мере при- ваемои поверхности при изменении ближения инструментов к центру де- положения инструментов, увеличивая тали.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для токарной обработки | 1984 |

|

SU1154052A1 |

| УСТРОЙСТВО ДЛЯ ТОКАРНОЙ ОБРАБОТКИ | 2013 |

|

RU2532569C2 |

| Устройство для обработки двух маложестких ступенчатых валов | 2022 |

|

RU2798857C1 |

| УСТРОЙСТВО ДЛЯ ЛЕЗВИЙНО-АБРАЗИВНОЙ ОБРАБОТКИ | 2001 |

|

RU2199419C2 |

| УСТРОЙСТВО ДЛЯ КОМБИНИРОВАННОЙ ОБРАБОТКИ ВАЛОВ | 2001 |

|

RU2196663C1 |

| Комбинированный инструмент | 1979 |

|

SU872230A1 |

| СПОСОБ ТОКАРНОЙ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2005 |

|

RU2296035C2 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ СКОРОСТИ ПОДАЧИ ИНСТРУМЕНТА ПРИ МЕХАНИЧЕСКОЙ ОБРАБОТКЕ | 2003 |

|

RU2256543C2 |

| Способ токарной обработки маложесткой длинномерной осессимметричной заготовки детали | 2022 |

|

RU2805022C2 |

| Устройство для токарной обработки | 2020 |

|

RU2750226C1 |

Изобретение относится к области технологии машиностроения, к способам токарной обработки маложестких деталей - тел вращения (дисков). Целью изобретения является повышение производительности и качества обработки поверхности за счет растяжения заготовки и поддержания постоянными сил резания. При обработке центробежные силы выбирают постоянными для каждой точки обрабатываемой поверхности при изменении положения резцов, составляющие Р силы резания поддерживают постоянными, причем устройство для реализации способа дополнительно содержит измерительные схемы составляющих Р силы резания, усилители, блок сравнения и двигатели постоянного тока для изменения подачи двух установленных диаметрально противоположно резцов В соответствии с изменением положения резца, а соответственно, центробежной силы, ее значение пропорционально увеличивают. 1 ил. с (Л со 4 4 сл

Редактор Л.Огар

Составитель В.Жиганов Техред М.Дидык

Заказ 4879/13

Тираж 969Подписное

ВНЮ ГТИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Корректор М.Демчик

| Устройство для токарной обработки нежестких деталей | 1983 |

|

SU1151357A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-10-15—Публикация

1986-03-18—Подача