Предлагаемое изобретение относится к области металлообработки, в частности к обработке ступенчатых валов. Известно устройство для наружной обработки осесимметричных деталей, выбранное в качестве прототипа, содержащее резцовую головку, выполненную в виде самоходной фрезы, состоящей из трех частей: заборной, получистовой и чистовой. Головка установлена с возможностью вращения и осевого перемещения вдоль осей обрабатываемых деталей. Установка оснащена системой автоматического управления, состоящей из последовательно включенных датчика вибраций, в виде естественной термопары «резец - деталь», блока выделения переменной составляющей ЭДС, блока сравнения и усилителя с приводов вращения [А.с. № 1209367, кл. В23 В 1/00,1986].

Недостатком данного устройства является низкая точность и виброустойчивость процесса резания маложестких деталей типа вал, в связи с отжимом деталей под действием сил резания и возникновения собственных колебаний подсистемы «деталь - опоры», в силу их малой жесткости.

Известно устройство выбранного в качестве прототипа для одновременной обработки двух деталей наружных поверхностей, содержащее два резца, установленных друг относительно друга на 180° в радиальном направлении [А.с. № 921683, кл. 23 В 1/00, 1982].

Недостатком данного устройства является ручная настройка резцов на заданный диаметр тел вращения, большая номенклатура размеров резцедержателей, сложная настройка и управление эксцентриситетом одной из деталей, возможность влияния стружки на работу датчиков биения детали, вследствие их близости к зоне точения.

Задача, на решение которой направлено заявляемое изобретение, заключается в повышении эффективности обработки и производительности с достижением следующих технических результатов: повышения точности в поперечном и продольном направлениях и качества обрабатываемой поверхности за счет встраивания в технологическую обрабатывающую систему самоцентрирующих люнетов (СЦЛ), расположенных с противоположных сторон зоны резания обрабатываемых деталей и двух резцовых суппортов, установленных между двумя деталями и оснащенного управляемым приводом.

Эта задача решается тем, что на поперечном суппорте станка установлены два резцедержателя с резцами. Положение резцов задается блоком управления, первый контур которого подключен к входу электропривода поперечных перемещений резцедержателей. Выходной вал электропривода жестко соединен с валом червяка червячной передачи. Червячное колесо имеет два выходных вала, которые жестко соединены с ходовыми винтами, винтовых передач резцедержателей. Один ходовой винт выполнен с левой резьбой, а второй с правой резьбой. Второй контур подключен к электроприводу продольной подачи суппорта и выходной вал, которого жестко соединен с ходовым винтом винтовой передачи продольного суппорта. Третий контур управления подключен к входу электропривода вращения обрабатываемых деталей и его вал жестко соединен с ведущим шпинделем, соединенным с ведомым шпинделем клиноременной передачей.

Производительность при использовании предлагаемого устройства возрастает при такой схеме обработки в несколько раз т.к. одновременно обрабатываются две детали. Кроме того, жесткость подсистемы «деталь опоры» повышается в разы и определяется давлением в гидроприводах самоцентрирующихся люнетов. Использование червячного привода как самотормозящей передачи для двух резцов одновременно повышает жесткость подсистемы «резцы-резцедержатели».

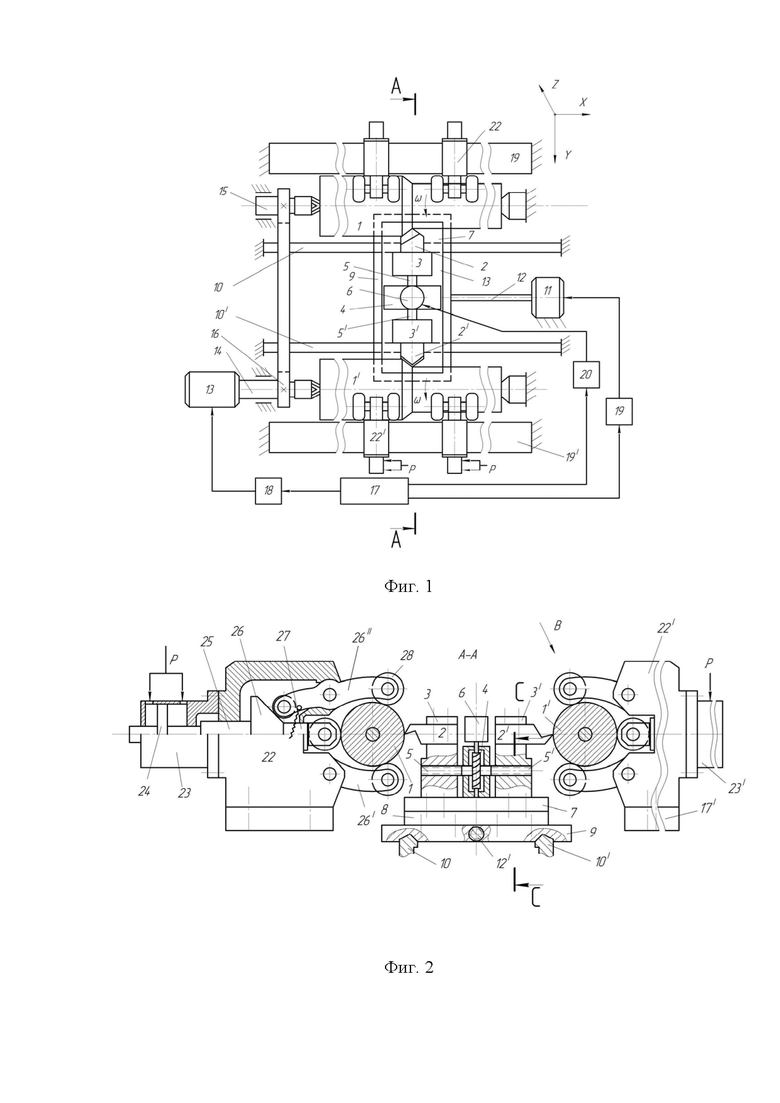

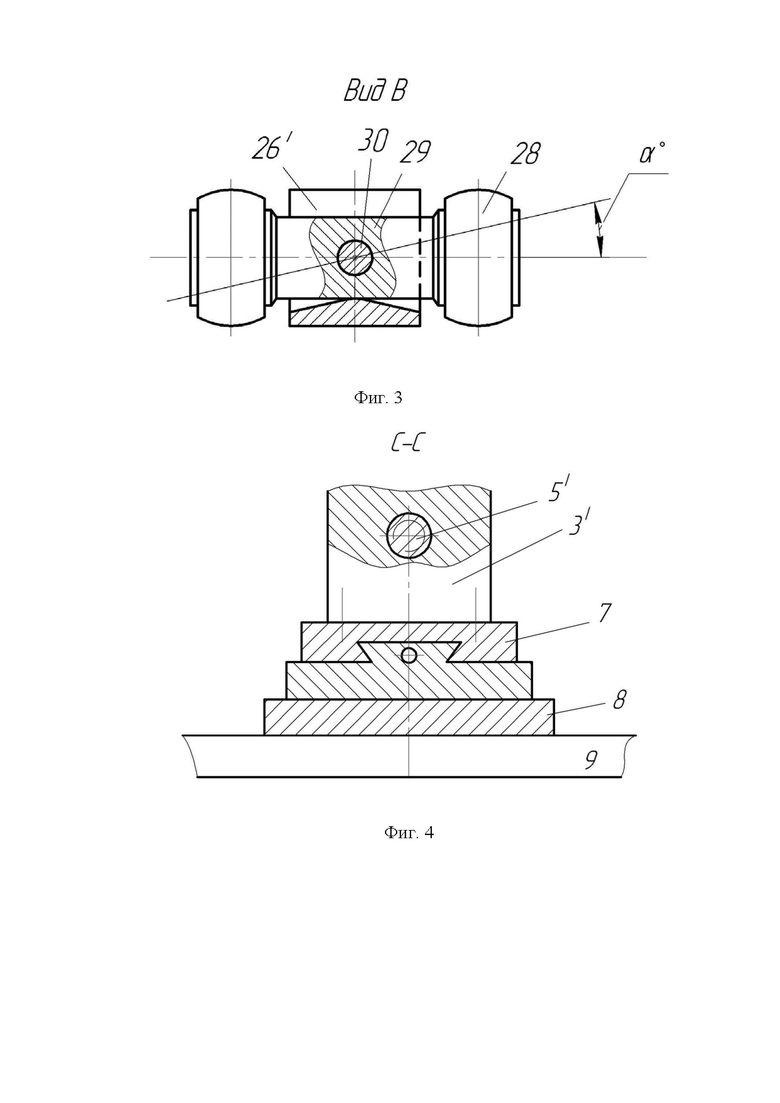

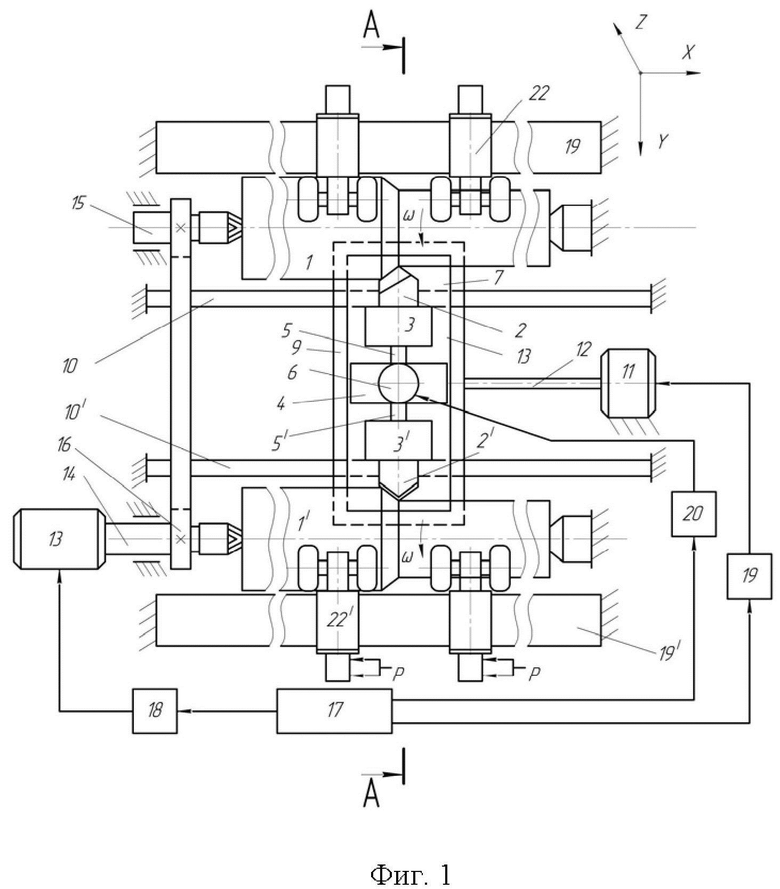

Устройство для обработки двух ступенчатых валов иллюстрируется чертежами: на фиг.1, приведен общий вид, на фиг. 2 разрез A-A фиг. 1, на фиг. 3 вид B, на фиг. 2, фиг. 3 разрез C- C фиг. 4.

Устройство содержит обрабатываемые детали 1 и 11, резцы 2 и 21, резцедержатели 3 и 31, червячный привод 4 с двумя выходными валами 5 и 51 с нарезанными с левой и правой резьбой и электроприводом 6, резцедержатели 3 и 31, червячный привод 4 жестко закреплены на поперечном супорте 7 на основании 8, последний крепится на продольном суппорте 9 установленный на направляющих станины станка 10 и 101, который оснащен электроприводом 11, выходной вал которого жестко соединен с ходовым винтом 12. Ведущий привод 13 шпинделя 14 соединен с ведомым шпинделем 15 клиноременной передачей 16. Блок управления 17 подключен через усилители мощности 18, 19, 20 к силовым приводам 6, 11, 13. На отдельных станинах 17 и 171 крепятся самоцентрирующие люнеты (СЦЛ) 22 и 221 (фиг. 2), которые оснащены гидроприводом 23, шток-поршень 24, который перемещается за счет давления Р подводимое от гидравлической насосной станции (на фиг.2 не показана), последний соединен с ползуном 25, на котором смонтированы копир 26 и прямой рычаг 27. На прямом рычаге 27 и поворотных рычагах 2611 и 261 крепятся зажимные сферические ролики 28 (фиг. 2) и (фиг. 3), которые через опорную ось 29 установлены на поворотной оси 30. Правый СЦЛ по конструкции идентичен левому и его номера позиций деталей на фиг. 2 не обозначены.

Устройство работает следующим образом. Между двумя деталями 1 и 11 устанавливают два резцедержателя 3 и 31 и закрепляют на них два резца 2 и 21, установленных друг относительно друга на 180°. Между резцедержателями 3 и 31 устанавливают червячный привод 4, выходные валы которого жестко соединены с ходовыми винтами 5 и 51, один справой резьбой, а второй с левой резьбой. Входной вал червячного привода 4 жестко соединен с электроприводом 6. Резцедержатели 3 и 31, червячный привод 4 с электроприводам 6 закреплены на поперечном суппорте 7 и установлены на основании 8, которое крепится на продольном суппорте 9, а последний установлен на направляющих станка 10 и 101. Продольный суппорт перемещается от электропривода 11 через ходовой винт 12, который жестко соединен с выходным валом привода 11. Крутящий момента деталям 1 и 11 передается от электропривода 13 , выходной, вал которого жестко соединен с ведущим шпинделем 14 имеющего рифленый центр. Вращение ведущего шпинделя передаетсяведомому шпинделю 15 за счет клиноременной передачи 16, которая обеспечивает вращение деталей 1 и 11 в одном направлении. Вращающиеся детали имеют равные линейные скорости и задаются из условия кинематики процесса резания и стойкости инструмента. СЦЛ 18 и 181 устанавливают по длине деталей на отдельные станины 19 и 191. Далее включают управляемые гидропривода 23 и 231. Контакт сферических роликов 27 с наружными поверхностями деталей 1 и 11 происходит за счет перемещения шток поршня 24, ползуна 25 и копира 26 и прямого рычага 27 гидропривода 23 с их фиксацией относительно своих осей 28 с углом поворота α (при обработке ступенчатых валов) путем сходимости поворотных рычагов 26 и 261 с линейным перемещением прямого рычага 27. Сходимость рычагов 26, 261, 27 происходит за счет давления Р подводимое от гидравлической насосной станции (на фиг. 2 не показана). Вращающиеся детали имеютравные линейные скоростии задаются из условия кинематики процесса резания и стойкости инструмента. Далее резцы 2 и 21 устанавливают на заданную глубину путем их перемещения с помощью суппортов 3 и 31, в которых нарезаны резьбовые отверстия в их корпусах и в которых ввинчены ходовые валы 5 и 51 с левой и правой резьбой и жестко соединенные с выходными валами червячного колеса редуктора 4, и на вход которого подключен управляемый сигнал с электропривода 6. Подача продольного суппорта осуществляется приводом 11, выходной вал которого жестко сединен с ходовым винтом 12, а маточная гайка 121 которого закреплена в центре продольного суппорта 9.

Управление электроприводами 6, 11 и 13 проводится трехканальной системой управления, которая включает блок управления 17, первый выход которого подключен на вход усилительного блока мощности 18, а его выход подключен к входу электроприводу 13, последний управляет скорость резания. Второй выход блока 17 подключен к входу усилителя мощности 19, а его выход подключен к входу электропривода 11, который управляет скоростью продольной подачи резцов 2 и 21. Третий выход блока 17 подключен к входу усилителя мощности 20, а его выход подключен к входу электропривода 6, который устанавливает заданную глубину резания. Предварительно рассчитываются режимы резания: скорость резания; скорость продольной подачи; глубина резания и их значения вводятся в блок управления 17.

Производительность возрастает при такой схеме обработки в несколько раз, т.к. одновременно обрабатываются две детали, и жесткость подсистем «деталь-опоры» и «резцы-резцедержатели» увеличивается в разы за счет встройки СЦЛ и червячного привода резцедержателей в технологическую систему станка.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. А.с. № 921683, СССР МКИ В 23 В 1/00. Устройство для обработки нежестких деталей / О.И. Драчев, И.Г. Дорошенко и Р.Н. Громов. (СССР). - №.2934763, заявл. 23.05.1980.; опубл. 23.04.1982, Бюл. № 15.

2. А.с. № 1209367, СССР МКИ В 23 В 1/00. Устройство для обработки деталей / О.И.Драчев, Г.Г. Палагнюк. (СССР). - №.3801160, заявл. 13.08.1984.; опубл.: 07.02.1986, Бюл. № 5.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок токарно-винторезный универсальный | 2019 |

|

RU2737905C1 |

| МНОГОФУНКЦИОНАЛЬНЫЙ ТОКАРНЫЙ СТАНОК | 1996 |

|

RU2103114C1 |

| Резьбонарезной станок | 1981 |

|

SU990447A1 |

| Плансуппортная расточная головка | 1989 |

|

SU1748961A1 |

| Станок для точения фланцев | 2021 |

|

RU2780213C1 |

| Токарно-винторезный станок | 1981 |

|

SU1160926A3 |

| Устройство для токарной обработки | 1984 |

|

SU1154052A1 |

| Мобильный расточной станок | 2020 |

|

RU2753848C1 |

| МОБИЛЬНОЕ ТОКАРНОЕ УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ТОРЦОВ КРУПНОГАБАРИТНЫХ ОБЕЧАЕК | 2001 |

|

RU2200075C2 |

| Устройство для нарезания резьбы на токарных станках | 1990 |

|

SU1818178A1 |

Изобретение относится к области обработки маложестких осесимметричных деталей типа вал. Устройство для обработки содержит два резцедержателя, установленных на поперечном суппорте станка, установленных между двух деталей. Положение резцов управляется системой автоматического управления, оснащенной тремя контурами управления. Первый контур управления электроприводом поперечных перемещений резцедержателей жестко соединен с валом червяка червячной передачи. Червячное колесо имеет два выходных вала, которые жестко соединены с ходовыми винтами винтовых передач резцедержателей. Один ходовой винт выполнен с левой резьбой, а второй с правой резьбой. Второй контур подключен к электроприводу продольного перемещения суппорта и жестко соединен с ходовым винтом винтовой передачи суппорта. Третий контур управления подключен к входу электропривода вращения обрабатываемых деталей и его вал соединен с ведущим шпинделем и через клиноременную передачу соединен с ведомым шпинделем. Обеспечивается повышение производительности и жесткость станка. 4 ил.

Устройство для механической обработки двух маложестких валов, содержащее резцедержатель, установленный между двумя обрабатывающими деталями, на котором крепится два резца с его противоположных сторон и повернутых относительно друг друга на 180°, отличающееся тем, что на поперечном суппорте станка установлены два резцедержателя с резцами, положение которых задается блоком управления, первый выход которого через усилительный блок мощности подключен к входу электропривода поперечных перемещений резцедержателей и выходной вал которого жестко соединен с валом червяка червячной передачи, а червячное колесо имеет два выходных вала, которые жестко соединены с ходовыми винтами винтовых передач резцедержателей, при этом один ходовой винт выполнен с левой резьбой, а второй с правой резьбой, второй выход блока управления через усилитель мощности подключен к электроприводу продольной подачи суппорта, выходной вал которого жестко соединен с ходовым винтом винтовой передачи продольного суппорта, а третий выход блока управления через усилитель мощности подключен к входу электропривода вращения обрабатываемых деталей и его вал жестко соединен с ведущим шпинделем, а последний соединен с ведомым шпинделем клиноременной передачей.

| Устройство для обработки деталей | 1984 |

|

SU1209367A1 |

| Устройство для обработки нежестких деталей | 1980 |

|

SU921683A1 |

| Устройство для обработки двух осесимметричных деталей | 2021 |

|

RU2768925C1 |

| Способ обработки вращающимся резцом | 1985 |

|

SU1296302A1 |

| US 5758554 A1, 02.06.1998 | |||

| US 8875604 B2, 04.11.2014. | |||

Авторы

Даты

2023-06-28—Публикация

2022-07-11—Подача