Изобретение относится к обработке металлов резанием и может быть использовано на токарных станках.

Известно устройство для токарной обработки, содержащее два резца, каждый из которых снабжен датчиком силы резания и исполнительным механизмом, соединенными через элемент сравнения и усилитель, фазочувствительный каскад, подключенный к выходу усилителя, два элемента И, каждый из которых включен между соответствующим исполнительным механизмом и фазочувствительным каскадом, при этом вторые входы элементов И соединены с выходом элемента сравнения, к двум входам которого подключены датчики сил резания, а в качестве исполнительных механизмов использованы гидравлические лопастные механизмы поворота резцов относительно оси, проходящей через вершины резцов [Авторское свидетельство СССР, №1154052, кл. В23В 25/06, 1985 г.].

У аналога имеются следующие недостатки. Система управления сложная в изготовлении и эксплуатации. Так как один резец работает на прижим, другой на отрыв, возникает разница жесткостей резцедержателей. Это приводит с учетом изменения площади срезаемого слоя к изменению условий обработки на резцах, параметров шероховатости. Низкая жесткость из-за большого количества элементов, обеспечивающих размерную настройку системы.

Известно устройство для токарной обработки, выбранное в качестве прототипа, содержащее корпус, резцедержатель, установленный в нем с возможностью радиального перемещения, и связывающие их соединительные элементы, выполненные в виде стержней с опорными сферическими поверхностями и с возможностью поворота относительно корпуса и резцедержателя [Авторское свидетельство СССР, №665985, кл. В23В 5/08, 1979 г.].

У аналога, выбранного в качестве прототипа, имеются следующие недостатки. Ограниченные технологические возможности из-за небольшого диапазона регулирования вылетов резцов и трудности их настройки на размер, копирование погрешности расположения обрабатываемой поверхности заготовки из-за смещения резцедержателя с резцами в радиальном направлении в корпусе, влияние неуравновешенности вращающейся заготовки на зону резания.

Задача, на решение которой направлено заявляемое изобретение, заключается в повышении точности обработки, достигаемой за счет самоуравновешивания сил резания на резцах и снижения динамических возмущений в зоне резания, повышения жесткости технологической системы.

Эта задача решается тем, что устройство для токарной обработки содержит корпус и резцедержатель цилиндрической формы, резцедержатель установлен в цилиндрической выточке сборной втулки, а сборная втулка размещена в корпусе, при этом резцедержатель имеет возможность поворота в сборной втулке вокруг оси перпендикулярно оси заготовки, а сборная втулка имеет возможность вращения вокруг оси, совпадающей с осью заготовки, причем сборная втулка связана с приводом вращения, а поворот резцедержателя вокруг своей оси относительно сборной втулки ограничен шпонкой, установленной в резцедержателе с натягом, а в сборной втулке с зазором, величина которого определяется максимально допустимым углом поворота резцедержателя. В резцедержатель могут быть вставлены две пары клиньев, в одном из каждой пары, находящейся ближе к оси заготовки, закрепляется резец, а в другом - регулирующий винт, зафиксированный в осевом направлении в резцедержателе.

Установка резцедержателя в сборной втулке повышает жесткость технологической системы путем создания силового замыкания резцедержателя с двух сторон.

Установка сборной втулки в корпусе обеспечивает дополнительную степень свободы резцедержателю.

Поворот резцедержателя в сборной втулке вокруг оси, перпендикулярной оси заготовки, дает возможность его самоустановки относительно обрабатываемой поверхности, что обеспечивает выравнивание сил резания на резцах, закрепленных в резцедержателе.

Установка сборной втулки с возможностью вращения вокруг оси, совпадающей с осью заготовки, и связь с приводом вращения обеспечивают дополнительный контур кинематической цепи для создания движения резания на резцах, что позволяет снизить частоту вращения обрабатываемой заготовки, что уменьшает интенсивность динамических возмущений в зоне резания от неуравновешенности вращающейся заготовки.

Ограничение поворота резцедержателя вокруг своей оси относительно сборной втулки шпонкой, установленной в резцедержателе с натягом, а в сборной втулке с зазором, величина которого определяется максимально допустимым углом поворота резцедержателя, ограничивает динамические нагрузки на резцы, максимальную величину шероховатости обработанной поверхности.

Установка в резцедержатель двух пары клиньев создаст простой и надежный механизм регулировки вылета резцов.

Закрепление в одном из клиньев, находящемся ближе к оси заготовки, резца, а в другом - регулирующего винта, зафиксированного в осевом направлении в резцедержателе, облегчает регулировку резцов на размер, повышает жесткость технологической системы за счет силового замыкания на резцедержатель, что приводит к минимальному количеству элементов в настроечной размерной цепи.

Установка резцедержателя в опоры качения повышает чувствительности системы к разнице усилий на резцах за счет снижения коэффициента трения.

Опоры качения в виде роликов упрощают конструкцию установки, снижают давление в зоне контакта опорных элементов с резцедержателем и втулкой.

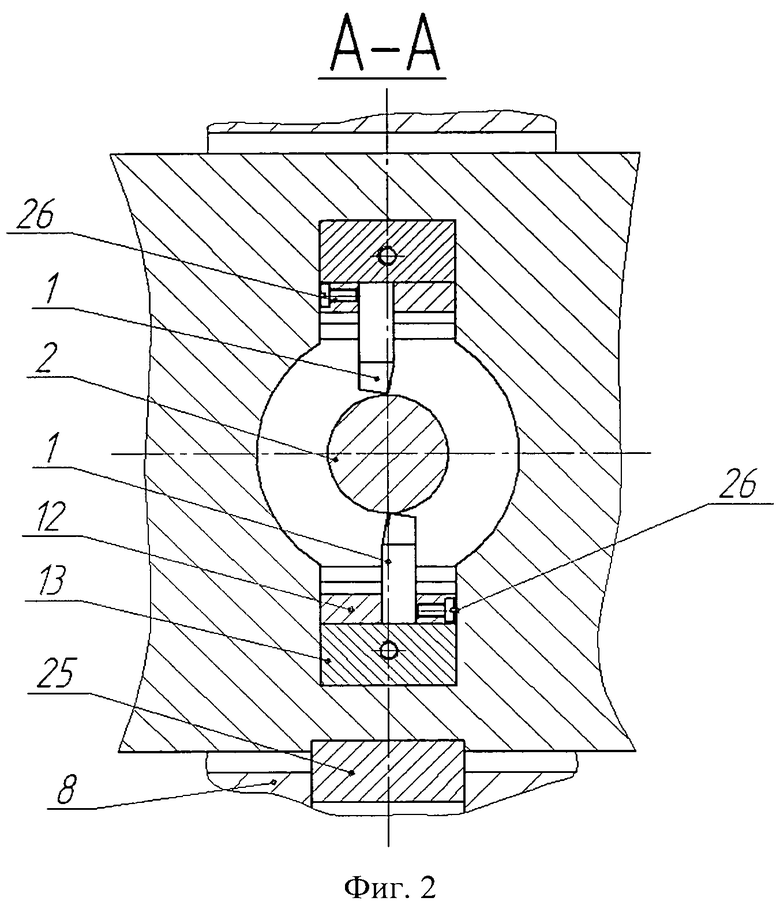

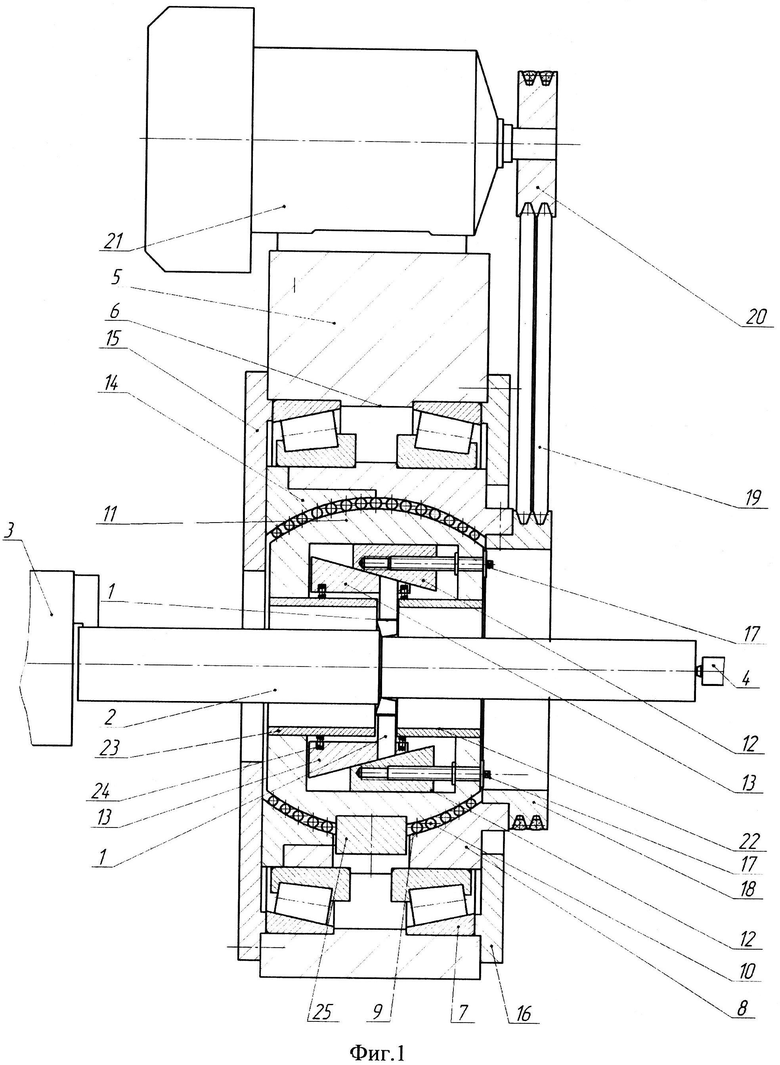

Изобретение иллюстрируется чертежами, где на фиг.1 показано устройство для токарной обработки, общий вид; на фиг.2 - сечение Л-Л фиг.1.

Устройство для токарной обработки содержит два резца 1, настроенных симметрично относительно заготовки 2, установленной в патроне 3 и поджатой задним центром 4. На суппорте станка (не показан) зафиксирован корпус 5. В отверстии 6 корпуса 5 в подшипниках 7 установлена с возможностью вращения сборная втулка 8. В сборной втулке 8 выполнена цилиндрическая выточка 9. В ней на роликовых опорах 10 установлен цилиндрический резцедержатель 11, в пазах которого перемещаются клинья 12 и 13 с резцами 1. С левой стороны в сборную втулку 8 вставляется се замыкающая часть 14 с цилиндрической выточкой 9 и закрывается крышкой 15, которая крепится к корпусу 5. С правой стороны подшипники 7 и сборная втулка 8 закрываются крышкой 16, которая крепится к корпусу 5. В цилиндрическом резцедержателе 11 проходят регулировочные винты 17, которые вкручивают в клинья 12. С правой стороны сборная втулка 8 жестко соединена со шкивом 18, который через ременную передачу 19 и шкив 20 соединяется с электродвигателем 21, зафиксированным на корпусе 5. В цилиндрический резцедержатель 11 вставлены втулки 22 и 23, между которыми и клиньями 13 вставлены пружины 24. В цилиндрический резцедержатель 11 с натягом вставлена шпонка 25, которая в сборной втулке 8 имеет гарантированный зазор. В клиньях 13 резцы 1 фиксируются винтами 26.

Устройство работает следующим образом.

Оба резца 1 в цилиндрическом резцедержателе 11 закрепляют в клиньях 13 винтами 26. Далее вращением винтов 17, которые перемещают клинья 12 относительно клиньев 13 с резцами 1, выставляют определенный размер обработки с использованием любых известных способов настройки. Заготовка 2 устанавливается в патроне 3 станка и поджимается задним центром 4. После этого включается механизм подачи и суппорт с устройством для многорезцовой токарной обработки перемещается вдоль заготовки 2. Электродвигатель 21 при этом вращается с заданной частотой и через ременную передачу 19 и шкивы 18 и 20 вращает сборную втулку 8 с замыкающей частью 14 с цилиндрическим резцедержателем 11.

Из-за колебаний припуска, твердости обрабатываемой поверхности возникает разница осевых составляющих сил резания на противоположных резцах 1. За счет этого возникает момент, который поворачивает цилиндрический резцедержатель 11 до тех пор, пока силы резания на противоположных резцах не уравновесятся.

За счет этого стабилизируются площадь снимаемого слоя, силы резания и, как следствие, остаточные напряжения, что способствует повышению точности стабилизации геометрии детали.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ТОКАРНОЙ ОБРАБОТКИ | 2010 |

|

RU2414994C1 |

| СПОСОБ ОБРАБОТКИ ТЕЛ ВРАЩЕНИЯ | 2012 |

|

RU2492030C1 |

| ТОКАРНЫЙ СТАНОК | 2012 |

|

RU2494840C1 |

| ВНУТРЕННИЙ САМОЦЕНТРИРУЮЩИЙ ЛЮНЕТ | 2013 |

|

RU2542045C1 |

| РЕЗЕЦ ДЛЯ ВИБРАЦИОННОГО РЕЗАНИЯ | 2004 |

|

RU2292990C2 |

| УСТРОЙСТВО ДЛЯ ВИБРАЦИОННОЙ ОБРАБОТКИ | 2007 |

|

RU2355546C2 |

| Устройство для токарной обработки | 1984 |

|

SU1154052A1 |

| Двух резцовое устройство для обработки отверстий | 2023 |

|

RU2820295C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ | 2013 |

|

RU2552205C2 |

| ВИБРАЦИОННАЯ ГОЛОВКА | 2007 |

|

RU2355515C2 |

Изобретение относится к устройствам для токарной обработки маложестких осесимметричных деталей типа «вал». Технический результат - повышение точности токарной обработки за счет самовыравнивания сил резания на резцах. Это достигается за счет того, что устройство для токарной обработки содержит корпус и резцедержатель цилиндрической формы, ось которого направлена перпендикулярно оси заготовки. Резцедержатель установлен в опоры качения во вращающейся сборной втулке, которая через подшипники установлена в корпусе и связана с приводом вращения втулки. Поворот резцедержателя вокруг своей оси относительно сборной втулки ограничен шпонкой. Настройку резцов на размер проводят клиновым механизмом. 2 з.п. ф-лы, 2 ил.

1. Устройство для токарной обработки, содержащее корпус, резцедержатель цилиндрической формы, привод вращения и патрон для закрепления заготовки, отличающееся тем, что оно снабжено шпонкой и размещенной в корпусе сборной втулкой с выполненной в ней цилиндрической выточкой, в которой установлен резцедержатель с возможностью поворота относительно втулки вокруг оси, перпендикулярной продольной оси патрона, сборная втулка установлена с возможностью вращения вокруг продольной оси патрона от привода вращения, при этом шпонка установлена с натягом в резцедержателе и с возможностью ограничения его поворота, а в сборной втулке шпонка расположена с зазором, величина которого соответствует максимально допустимому углу поворота резцедержателя.

2. Устройство по п.1, отличающееся тем, что оно снабжено установленными в резцедержатель двумя парами клиньев, при этом в одном из клиньев каждой пары, расположенном ближе к продольной оси патрона, закреплен резец, а в другом клине каждой пары размещен регулирующий винт, зафиксированный в осевом направлении в резцедержателе.

3. Устройство по п.1, отличающееся тем, что резцедержатель установлен в цилиндрической выточке сборной втулки в опорах качения, выполненных в виде роликов.

| Резцовая головка | 1977 |

|

SU665985A1 |

| УСТРОЙСТВО ДЛЯ ТОКАРНОЙ ОБРАБОТКИ | 2010 |

|

RU2414994C1 |

| РЕЗЦОВАЯ ГОЛОВКА | 1997 |

|

RU2113943C1 |

| УСТРОЙСТВО ДЛЯ ПРЕЦИЗИОННОЙ НАРУЖНОЙ ОБРАБОТКИ ДЛИННОМЕРНЫХ НЕЖЕСТКИХ ДЕТАЛЕЙ ТИПА ВАЛОВ | 2001 |

|

RU2226452C2 |

| US 2005132851 A1, 23.06.2005 | |||

| Пневматический высевающий аппарат | 1986 |

|

SU1450772A1 |

Авторы

Даты

2014-11-10—Публикация

2013-01-09—Подача