13

зультатам устанапливают величину припуска на чистовую обработку, начальное значение и показатель степени экспоненциального закона изменения скорости чистовой подачи. Для этого выход источника 1 подключен к потенциометру 2 задания начальной скорости чистовой подачи, к общему проводу схемы и к нормально открытому контакту 3. Движок потенциометра 2 через нормально открытый контакт 4 механически связан с контактом 3 и подключен к параллельно соединенным переменному резистору 5 (потенциометру установки постоянной времени чистовой подачи) и конденсатору 6, второй конец которых соединен с общим проводом. Точка соединения контакта 4, резистора 5 и конденсатора через нормально открытый контакт 7 подключена к входу генератора 8, к выходу кото- рого подключен двигатель привода поперечной подачи 9, приводящий в дви1

Изобретение относится к машиностроению, а именно к автоматизации процесса врезного шлифования.

Цель изобретения - повышение производительности и улучшение качества обработанных деталей за счет измерения электромагнитных характеристик поверхностного слоя металла обработанных деталей которые усредняют для малой выборки и по этим результатам устанавливают величину припуска на чистовую обработку, начальные значения и показатель степени экспоненциального закона изменения скорости чистовой подачи.

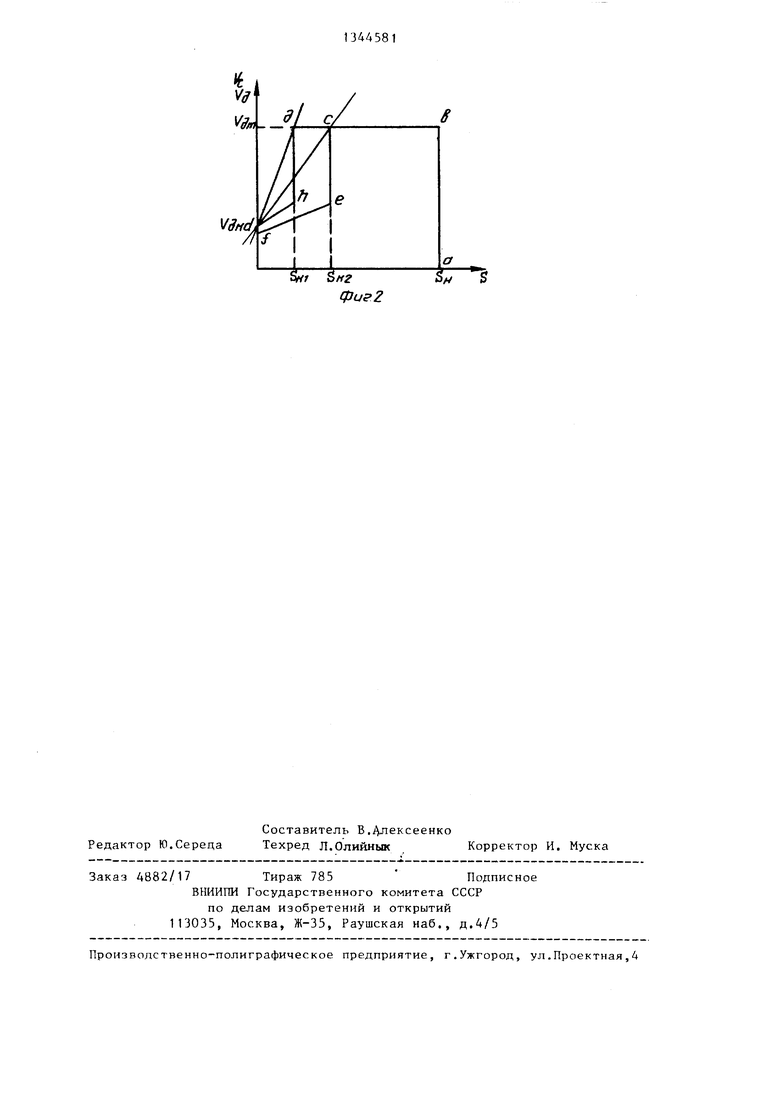

На фиг. 1 изображена схема предлагаемого устройства; на фиг. 2 - программа изменения скорости съема металла .

Устройство содержит следующие элементы. Выход источника 1 подключен к потенциометру 2 задания начальной скорости чистовой подачи, к общему проводу схемы и к нормально открытому контакту 3. Движок потенциометра

1

жение суппорт с закрепленным на нем двигателем шпинделя 10, на валу кото- рог о закреплен шлифовальный круг 11, обрабатывающий деталь 12, размер которой измеряется датчиком линейных перемещений 13, выходное напряжение которого поступает на вход компараторов 14 и 15. Второй вход компаратора 14 подключен к нулевому потенциалу, а выход - к реле 16. Второй вход компаратора 15 подключен к движку потенциометра 18 задания припуска на чистовое шлифование, подключенного к источнику напряжения 19, а выход - к реле 17. Электромагнитные характеристики обработанных деталей измеряются устройством 20 контроля качества. С выхода устройства 20 напряжение подается на вход исполнительного механизма 21, например на двигатель постоянного тока с редуктором, перемещающего движки потенциометров 2, 18, 5. 5 ил.

2 через нормально открытый контакт 4 механически связан с контактом 3 и подключен к параллельно соединенным переменному резистору (потенциометру установки постоянной времени чистовой подачи) 5 и конденсатору 6, второй конец которых соединен с общим проводом, точка соединения контакта 4, резистора 5 и конденсатора 6 через нормально открытый контакт 7 подключена к входу генератора 8, к выходу которого подключен двигатель 9 привода поперечной подачи, приводящей

15

в движение суппорт с закрепленным на

нем двигателем шпинделя 10, на валу которого закреплен шлифовальный круг 11, обрабатывающий деталь 12, размер которой измеряется датчиком 13 линей- ных перемещений, выходное напряжение которого поступает на вход компараторов 14 и 15, второй вход компаратора

14 подключен к нулевому потенциалу, а выход - к реле 16, вькод компаратора 15 подключен к реле 17, а второй вход компаратора 15 подключен к движ21

ку потешу ометра 18 задания припуска на чистовое шлифование, подключенног к источнику 19 напряжения, электромагнитные характеристики обработанн деталей измеряются ycTponcTBONf 20 контроля качества. Выход устройства 20 (выходное напряжение) подается на вход исполнительного механизма например на двигатель постоянного тока с редуктором, перемещающего движки потенциометров 2, 18 и 5. Осреднение результатов контроля малой выборки деталей может осуществляться простым интегрирующим фильтром с памятью, выполненным, например на базе операционного усилителя с емкостной обратной связью и входятим в состав устройства ко 1троля качества.

Устройство работает следующим образом.

При шлифовании первых деталей движки потенциометров 2, 5 и реле 16 установлены в верхнее (по схеме) положение и шлифование происходит по траектории а , Ъ , с и d . Программа скорости суппорта V в функции припуска S при этом идет по линии л, Ь , с,е и f . При этом обеспечиваются минимально возможные температуры в тоне обработки во время чистового шлифования. Уровень чернового шлифования задается источником 1. При достижении размером значения З, срабать - вают компаратор 15 и реле 17, контакты 3 и 4 которого размыкаются, а контакт 7 замыкается и подключает к входу генератора задатчик чистовой подачи, собранный в виде апериодического звена из резистора 5 и конденсатора 6. Величина припуска S , при котором произойдет срабатывание компаратора 15, задается потенциоС7 над

С ПОметром 18, а уровень V мощью потенциометра 2, опреде ляющего начальное напряжение на конденсаторе 6. Конденсатор 6 разряжается на сопротивление по экспоргенциальному за- Kofiy, по которому на участке чистового шлифования должна изменяться скорость подачи. Постоянная времени разряда определяется переменным резистором 5. При достижении заданного размера Срабатывают KONfflapaTopbi 14 и реле 16, подающие команду в схему автоматики станка на окончание процесса и вывод инструмента из зоны

1,

а го 1хрм 6а, и

10

15

20

25

30

35

40

45

50

55

резания. Обработанн1,1е дета:1и контро- .гпфуются токовихревым устройством 20 контроля качества, определяющего тромагнитные характеристики поверхностного слоя дета/п1. Устройство контроля качества усредняет данные, полученные для малой (5-10 шт.) партии деталей,и подает информацию на исполнительное устройство, изменяющее в соответствии с ней положение движков потенциометров 2, 5 и 18. Возможно также и полуавтоматическое функи 1онирова1П1е без исполнительного устр рйства, когда оператор (нападчик) по уровню показаний устройства 20 выставляет требуемые значения V с помощью потенциометра 2, Т - с помощью перемещенного резистора 5 и величину S - с помощью потенциометра 18. Если в процессе обработки получены кольца, у которых среднее значение электромагнитных свойств, контролируемых устройством 20 условно Bbmie, что соответствует недоиспользованию возможностей технологии (слишком мягкие режимы), то движки потенциометров 2, 5 и 18 перемещаются вниз (по схеме) и назначаются более жесткие, но вместе с тем и более производительные режимы, траектория V. f(S) будет соответствовать графику а,Ь,с,а,Ь и 1с, а траектория Vg f(S) - графику q , b, с , а и d на фиг. 1. Если же при контроле изделий показания устройства 20 будут минимальными, то траектория движения будет соответствовать исходной. Формула изобретения.

Устройство для управления шлифовальным станком, включающее источник напряжения, потенциометр задания начальной скорости чистовой подачи, потенциометр задания припуска на чистовое шлифование, потенциометр установки постоянной времени чистовой подачи, управляемый генератор, двигатель привода подачи, прибор контроля размеров, отличающееся тем, что, с целью повьш1ения производительности и улучшения качества обработки деталей, оно дополнительно снабжено прибором контроля качества поверхности, вькод которого соединен с исполнительным механизмом станка, связанным с движками потен1и1ометров задания припуска на чистовое шлифование начальной скорости чистовой подачи и постоянной времени чистовой подачи.

Редактор Ю.Сереца

Составитель В.Длексеенко

Техред Л.Олийнык Корректор И. Муска

Заказ 4882/17 Тираж 785 Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Произволственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,4

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство автоматического контроля процесса шлифования деталей | 1987 |

|

SU1504076A1 |

| Электропривод переменного тока | 1984 |

|

SU1164853A1 |

| МНОГОКОМАНДНОЕ УСТРОЙСТВО АКТИВНОГО КОНТРОЛЯ | 1966 |

|

SU178883A1 |

| Устройство управления шлифованием | 1978 |

|

SU1030149A1 |

| СПОСОБ УПРАВЛЕНИЯ ЦИКЛОМ ШЛИФОВАНИЯ НА МНОГОИНСТРУМЕНТАЛЬНОМ СТАНКЕ | 1990 |

|

RU2038943C1 |

| Устройство для регулирования температуры | 1990 |

|

SU1791799A1 |

| Устройство для защиты преобразователя | 1983 |

|

SU1127038A2 |

| УСТРОЙСТВО для НАСТРОЙКИ КОЭФФИЦИЕНТА УСИЛЕНИЯ СИСТЕМ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ | 1972 |

|

SU328428A1 |

| Система управления металлорежущим станком | 1985 |

|

SU1315237A1 |

| Устройство для защиты погружного электродвигателя от перегрузки и "сухого хода | 1986 |

|

SU1359840A1 |

Изобретение относится к машиностроению, а более конкретно к автоматизации процесса врезного ашифова- ния. Цель изобретения - повьшшние производительности труда и улу ппсние качества обработанных деталей за счет измерения электромагнитных характеристик поверхностного слоя металла обработанных деталей, которые усредняют для малой выборки и по этим ресл fcO 7S 17

| Михелькевич В.Н | |||

| Автоматическое управление шлифованием | |||

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

Авторы

Даты

1987-10-15—Публикация

1985-07-17—Подача