10

ел

О1

о {ik.

о

О)

Изобретение относится к механической обработке деталей с помощью абразивного инструмента и может быть использовано для автоматизации процесса бесцентрового икчи- фования цилиндрических деталей.

lle.ii) изобретенияиовьциение точности процесса П1лифования за счет ния контроля деталей к процессе обработки.

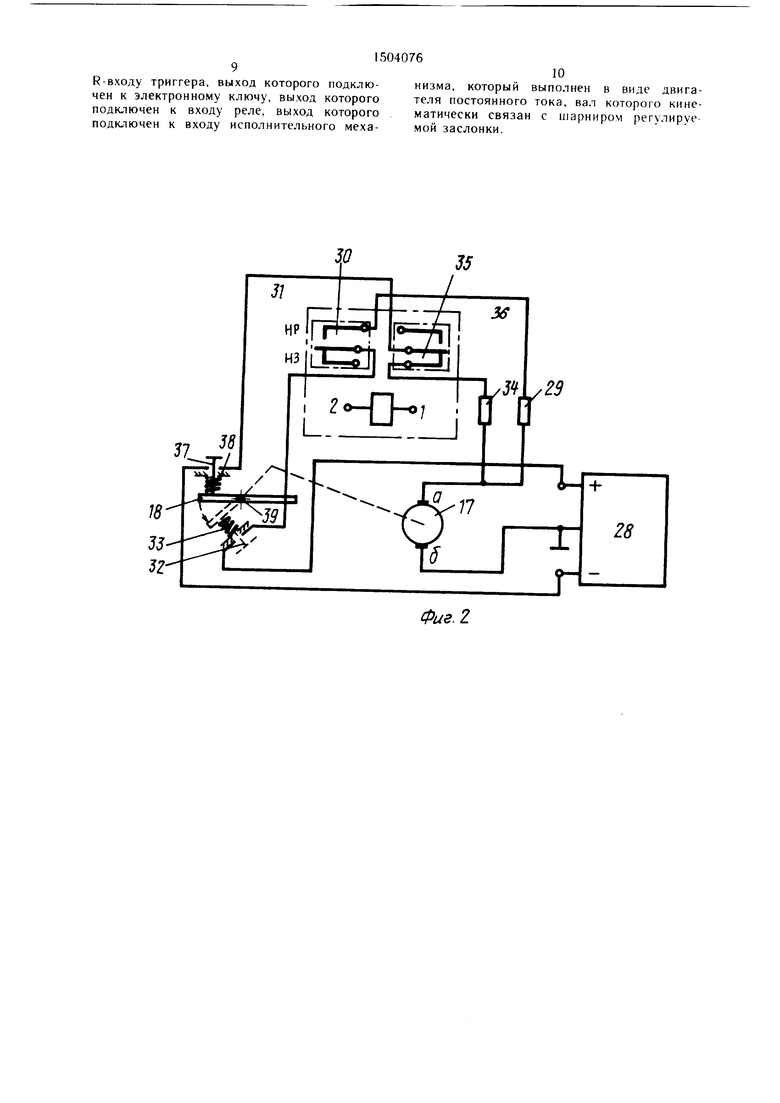

На фиг. 1 ириведена структурная схема устройства, на фиг. 2 - схема подклю- чения исполнительного механизма; на фиг. 3временные диаграммы работы

устройства.

Устройство автоматического контроля нроцесса шлифования деталей соде1)жит ис- точиик 1 света с диафрагмой 2, фотоэлек- трически преобразователь 3, преобразующий от1 )ажен11ый от контролируемой детали 4 поток света в :)лекгрический им- пульспый сигнал, б.юк 5 OHOpiioi o напряжения, включак)Н1И11 источник 6 света с диа- фрагмой 7 и ф()тоа,тектрический П1)собра- зователь 8, идептичные по свопм техническим характеристикам источнику 1 света, диаф)агме 2 и фото злектрическому ipe- образовате.пю 3. установ, 1еи}(ые luj отноше- НИК) к образцовой детали 9 аиалогично контролируемой детали 4, блок 10 преобразования сигнала, содержащий компаратор 11 напряжения, генератор 12 линейно изменяющегося нанряжения, триггер Шмитта 13 и триггер 14; электронный ключ 15, реле 16, исиолнительный механизм 17 и регулируемую заслонку 18.

Выходы фотоэлектрических преобразователей 3 и 8 подключены к входам компаратора 11. выход которого связан с входом генератора 17 ;1инейно нарастающего напряжения и установочным входом S триггера 14 с раздельным запуском. Выход генератора 12 подключен к входу триггера Шмитта 13, а его выходк входу

триггера 14. Выход триггера 14 связан через : лектронньп 1 ключ 15 с реле 16, контакты которого управляют электрической цепью питания исполнительного двигателя 17. Вал пос,педнег() кинематически связан с осью регулируемой заслонки 18.

Контролируемая дета.чь 4 устанавлива- ется между ведущим 1цлифовальн1)1м кру- 1 ом 19 и 1плифова,1ьпым кругом 20 д,1Я цред- ва1 )ителыи)й обработки детале на опорном ноже, вынолненном в виде двух дисков 21, установленных на оси ведущего нкпнфо- вального круга 19 но обеим его сторонам и соединенных между собой пластинами . Обрабатываемая деталь подается в пространство между пластинами 22 по загру- зочиому , 1отку 23, снабженному отсекателем 24, служаншм для синхронной подачи де- та, 1ей 4 для обработки и приводимым :(лектромаг}И1том, который с номошью рычага поворачивает ось 25 отсекателя 24 с неподвижно закрепленным на пей отсекателем. После обработки детали 4 скатываются по разгрузочному лотку 26. Ш-тифо- вальный круг 27 служит для чистового шлифования деталей. Исполнительный механизм 17 выполнен в виде реверсивного электродвигателя постоянного тока.

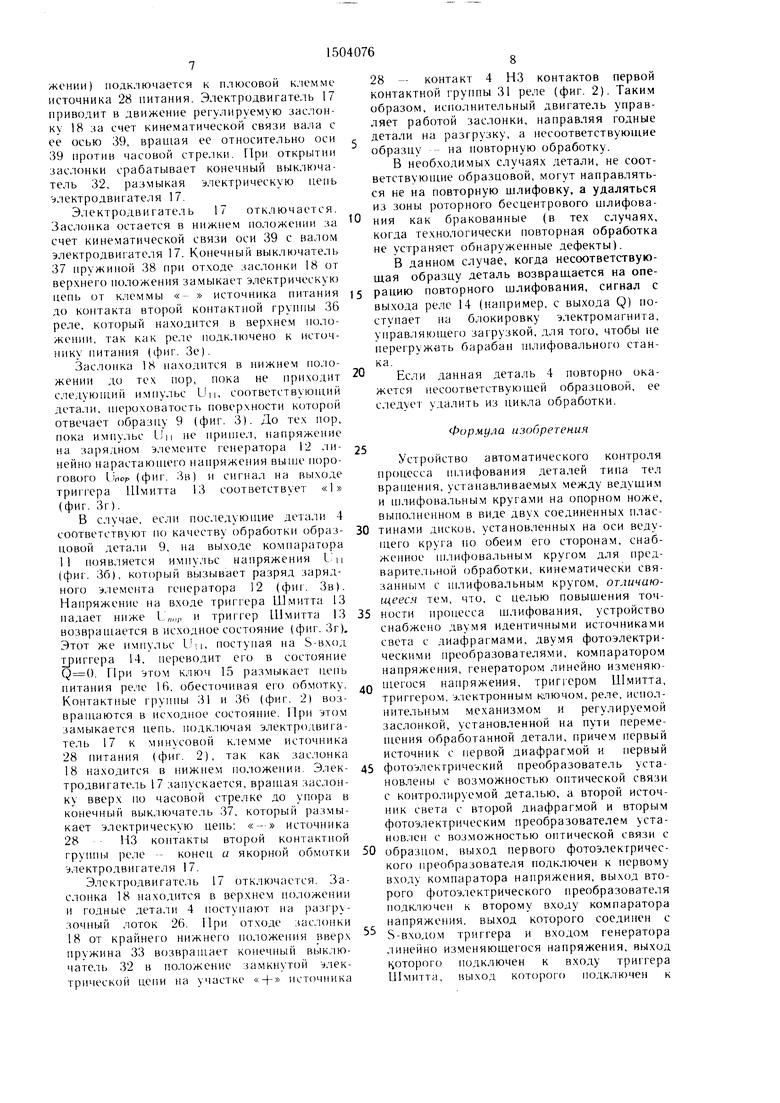

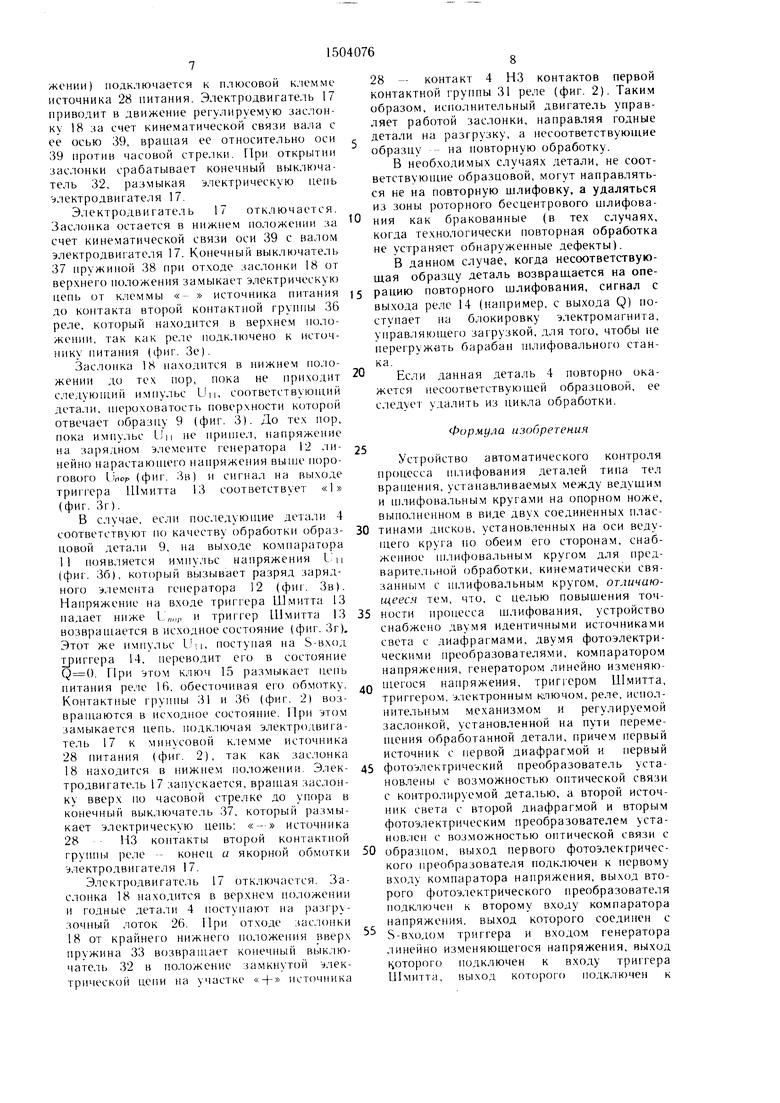

Первый конец якорной обмотки (конец Q) двигателя подключен к минусовой клемме источника 28 напряжения через ограничительный резистор 29, нормально разомкнутый контакт 30 первой контактной группы 31 реле, состоящей из нормально разомкнутого (HP) и нормально замкнутого (НЗ) контактов, и неотключенный при указанном на фиг. 2 положении заслонки 18 контактный механический конечный выключатель 32 нажимного типа с пружиной 33, возвращающей er4j при отходе регули- руюпюй заслонки 18 от положения, ука- заннслч) на фиг. 2 пунктирной линией, в положение, соответствующее замкнутой электрической цепи. Конечный выключатель 32 установлен в конце пути регулирующей заслонки 18 при ее повороте вокруг своей оси против часовой стрелки от исходного полсзжения, соответствующего годным деталя.м и показанного на фиг. 2 сплошной линией.

Конец обмотки якоря а двигателя подключен к минусовой клемме источника 28 напряжения через ограничительный резистор 34, нормально замкнутый контакт 35 второй контактной группы 36 реле, состоя щей из нормально разомкнутого и нор мально замкнутого контактов, и отключенный (при указанном на фиг. 2 положении регулируемой заслонки 18, соответствующем годн1)1м деталям) второй конечный выключатель 37 с пружиной 38, установленный в начале пути регулируемой заслонки (фиг. 2). При отходе заслонки 18 пружина 38 возврап1ает подвижную часть конечного выключателя 37 в положение замкнутой электрической цепи.

При иодаче детали в зону между пластинами 22 за счет вращения ведущего круга 19 деталь подается в зону резания. Процесс начинается при подходе детали к линии центров OOi кругов 19 и 20 па некоторую высоту h. Припуск на черновую обработку снимается в зоне чернового резания, образующейся шлифовальным кругом 20 и ведущим кругом 19. Шлифовальная бабка при подходе детали к зоне чернового резания находится в нижнем положении (0| и 02). Вращением барабана, представляющего собой совокупность веду- ще1 о шлифовального круга 19, дисков 21 и пластин 22, деталь 4 поднимается в зону чернового резания, а шлифовальная бабка в это время автоматически двигается вверх до контакта шлифовального круга 20 с деталью.

При достижении деталью 4 определенной высоты над линией центров 00| черновая обработка заканчивается. При этом шлифовальная бабка останавливается в верхнем положении , (фиг. ). Предыдущая деталь, прошедшая черновую обработку, подходит к зоне чистового резания, образованной шлифовальным кругом 19. Шлифовальная бабка начинает автоматически двигаться вниз и останавливается в положении OiOa. Процесс чистовой обработки заканчивается на высоте, обеспечивающей заданную точность шлифования. Эта высота предусматривается согласованием скоростей движения и величин перемещения шлифовальной бабки и барабана. В черновую зону подается следующая деталь и процесс повторяется.

При выходе из зоны чистового резания деталь подвергается оптикоэлектри- ческому контролю чистоты поверхности. На деталь 4 падает поток света от источника I с диафрагмой 2, установленного на расстоянии /. Отраженный поток света является функцией чистоты обработки поверхности, поскольку рельеф микронеровностей существенно рассеивает свет. В результате на выходе фотоэлектрического преобразователя 3 появляется импульсный электрический сигнал, амплитуда которого является функцией 11адающе1 о на светочувствительный улемент фотоэлектрического преобразователя 3 светового потока. Этот сигца. подается на один из входов компаратора II напряжения, в котором осуществляется сравнение а.мплитуды полученного сигнала с постоянным напряжением, подаваемым на второй вход компаратора с выхода блока 5 опорного напряжения.

Учитывая, что аналитическое определение функциональной зависимости отраженного светового потока от чистоты поверхности для данного случая достаточно сложно, а также то, что типоразмеры обрабаты- ваемьгх деталей могут меняться н определенном диапазоне (это можно сказать и о .материале деталей), представляется пелесо- образным блок опорного напряжения строить по схеме измерительного фотоимпульсного преобразователя.

Блок 5 опорного напряжения вырабатывает постоянное напряже1ше, амплитуда которого пропорциональна величине светового потока, отраженною от об 1азцовой детали 9. чистота поверхности и размеры которой соответствуют номина.чьным значениям параметров обра6(.тки. При этом источник 6 света и диафрагма 7 идентичны по своим характеристикам, соответствующим измерительным элементам 1 и 2, источник 6 света удален от детали 9 па то расстояние I, а фотоэлектрический преобразовате.мь 8 расположен под тем же углом по отношению к оси светового потока источник 6 - дета. Иэ 9.

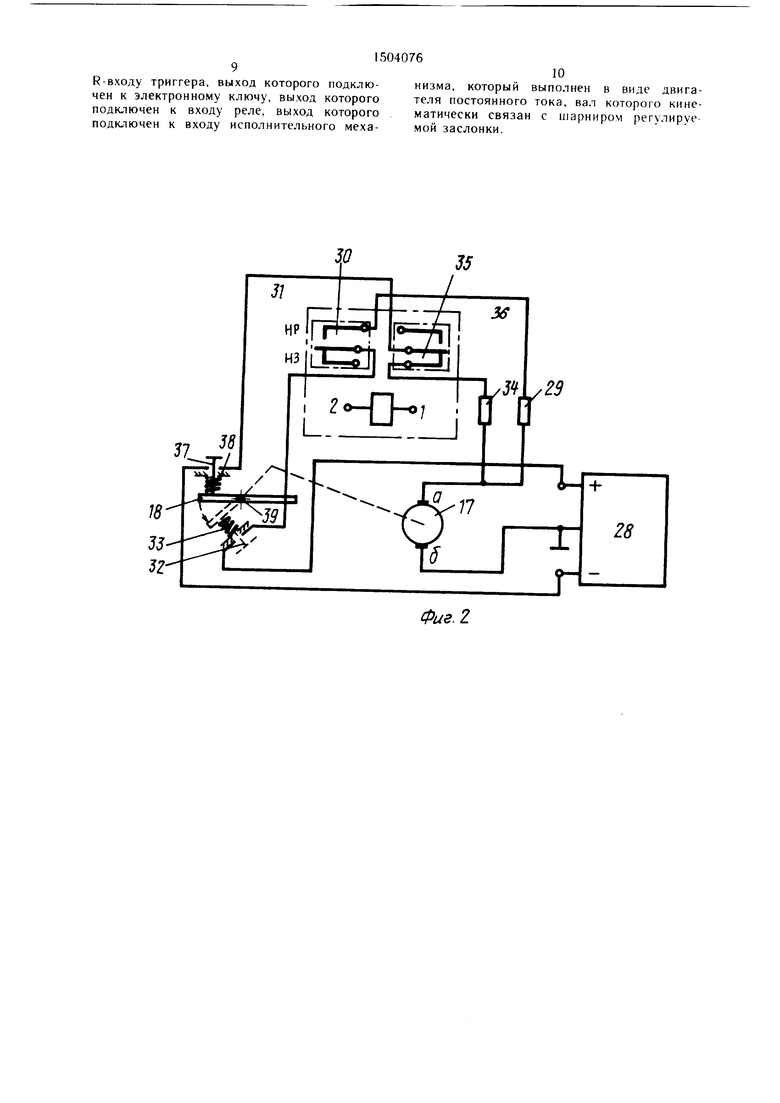

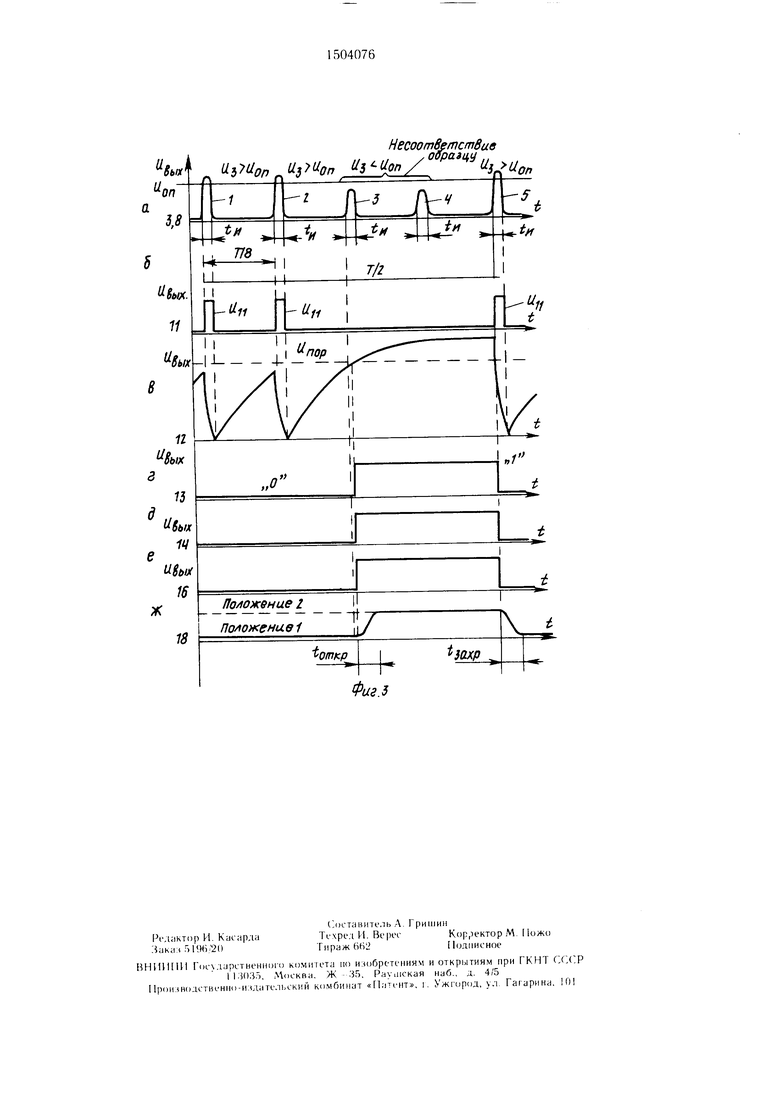

Напряжение на выходе фотоэлектрических преобразователей 3 и i (соответственно на выходах компаратора 11 напряжения приведено на фиг. За. Компаратор 1I напряжения сравнивает напряжение и.) с опорным и„„ и при превышении LI,,,,

на его выходе появляются импульсы напряжения (фиг. 36). Эти импульсы свидетельствуют о том, что данная деталь соответствует предъявленным к ней техническим требованиям на обработку. Импульсы Un поступают на вход генератора 12 линейно

изменяющегося напряжения (в данном случае генератора линейно нарастающего напряжения) и вызывают разряд его зарядного элемента (фиг. Зв). После окончания импульса L li начинается заряд зарядного элемента генератора 12.

Приход следующего импульса разряжает зарядный элемент прежде, чем на нем напряжение достигает значения, равного пороговому (фиг. Зв), при котором срабатывает триггер Ш.митта, 13. Сигнала на выходе триггера Шмитта 13 нет н триггер 14 находится в прежнем состоянии (каждый вновь приходящий импульс UN поступает также на установочный S-вход триггера 14, подтвер кдая его предыдущее состояние

, . Электронный ключ 15 разо.мк- нут, реле 16 обесточено, реверсивный дви- гатеть 17 отключен от источника питания. Регулируемая заслонка 18 находится в положении, показанном на фиг. 1. Датели 4 пос ле обработки и контроля поступают на

разгрузочный лоток 26.

В случае, если какая-либо из деталей 4 окажется не соответствующей образцу по чистоте обработки поверхности (фиг. За), импульсы 3 и 4), например, в результате «засаливания режущей части шлифовальнь1Х кругов или по другим причинам, рассеяние источника 1 света более интенсивно и соответственно отраженный световой поток слабее отраженного от образцовой детали 9. На выходе фотоэ,1ектрического преобразователя 3 импульсы напряжения (3 и 4 -

и случае поступления после обработки двух деталей, не соответствующих образцу, фиг. За) по амплитуде будут меньше опор- НО1Ч) напряжения: lJ)U,,ri. Сигнала на вы- xc.ie компаратора 1 I не будет.

. аридный элемент генератора 12 заряжается до напряжения выше IJ,,,,,, (фиг. Зв). СраГ а ывает триггер Пмитта 13 и напряжение на его выходе становится равным «1 (фиг. Зг). Этот сигнал поступает на R-вход R триггера 14 и переключает его в состояние

(фиг. Зд). Сигнал вызывает срабатывание электронного ключа 15, кото- pbiii кыключает обмотку реле 16 к источнику питания. Реле 16 срабатывает и переключает свои контакты (фиг. Зе).

Э. и ктродвигатель 17 (фиг. 2) через

ог;)аничительный резистор 29, замкнувнщеся коптакты 30 (фиг. 2), замкнутый конеч- Н1:.|й выключатель 32 (регулируемая заслонка 18 находится в крайнем верхнем ю.ю

женин) подключается к плюсовой клемме источника 28 питания. Электродвигатель 17 приводит в движение регулируемую заслонку 18 за счет кинематической связи вала с ее осью 39, враи1ая ее относительно оси 39 против часовой стрелки. При открытии заслонки срабатывает конечный выключатель 32, размыкая электрическую цепь электродвигателя 17.

Электродвигатель 17 отключается. Зас,понка остается в нижнем положении за счет кинематической связи оси 39 с налом электродвигателя 17. Конечный выключатель 37 пружиной 38 при от.чоде заслонки 18 от верхнего иоложения замыкает электрическую пень от клеммы «- источника питания до контакта второй контактной группы 36 реле, который находится в верхнем положении, так как реле подключено к источнику питания (фиг. Зе).

Заслонка 18 находится в нижнем положении до тех пор, пока не приходит следующий импульс UM, соответствуюпгий детали, П1е1)оховатость поверхности которой отвечает образцу 9 (фиг. 3). До тех пор, пока импульс lJ|i не прип1ел, напряжение на зарядном элементе генератора 12 . ui- нейно нарастаюп1его напряжения вьппе порогового LJricp (фиг. Зв) и сигнал на выходе триггера Шмитта 13 соответствует «1 (фиг. Зг).

В случае, если последующие детали 4 соответствуют по качеству обработки образ- повой детали 9, на выходе комгиаратора 11 появляется импульс напряжения I и (фиг. 36), который вызывает разряд зарядного элемента генератора 12 (фи1. Зв). Напряжение на входе триггера Шмитта 13 падает ниже L,,,,,, и триггер Шмитта 13 возвращается в исходное состояние (фиг. Зг). Этот же импульс Uu, поступая на S-вход триггера 14, переводит его в состояние . При этом ключ 15 размыкает пень питания реле 16, обесточивая ei o обмотку. Контактные группы 31 и 36 (фиг. 2) возвращаются в исходное состоя1Н1е. При этом замыкается цепь, подключая электродвигатель 17 к минусовой клемме источника 28 питания (фиг. 2), так как заслонка 18 находится в нижнем положении. Элек- тродвигатель 17 запускается, вран1ая заслонку вверх по часовой стрелке до упора в конечный выключатель 37, который размыкает электрическую цепь; «- источника 28 - ИЗ контакты второй контактной группы реле - конеп а якорной обмотки электродвигателя 17.

Электродвигатель 17 отключается. Заслонка 18 находится в верхнем положении и годные детали 4 поступают на разгрузочный лоток 26. При отходе заслонки 18 от крайнего нижнего положении вверх пружина 33 возврап1ает конечный вьз:клю- чатель 32 в положение замкнутой электрической цепи на участке «-|- источника

0

5

5

0 5 З 0

0

28 - контакт 4 НЗ контактов первой контактной группы 31 реле (фиг. 2). Таким образом, исполнительный двигатель управляет работой заслонки, направляя годные детали на разгрузку, а несоответствующие образцу - на повторную обработку.

В необходимых случаях детали, не соответствующие образцовой, могут направляться не на повторную шлифовку, а удаляться из зоны роторного бесцентрового шлифования как бракованные (в тех случаях, когда технологически повторная обработка не устраняет обнаруженные дефекты).

В данном случае, когда несоответствующая образцу деталь возвращается на операцию повторного шлифования, сигнал с выхода реле 14 (например, с выхода Q) поступает на блокировку электромагнита, управляющего загрузкой, для того, чтобы не перегружать барабан И1лифовального станка.

Если данная деталь 4 повторно окажется несоответствующей образцовой, ее следует удалить из цикла обработки.

Формула изобретения

Устройство автоматического контроля процесса нлифования деталей тина тел вращения, устанавливаемых между ведущим и шлифовальным кругами на опорном ноже, выполненном в виде двух соединенных пластинами дисков, установленных на оси веду- niero круга но обеим его сторонам, снабженное шлифовальным кругом для пред- варите, 1ьной обработки, кинематически связанным с шлифовальным кругом, отличающееся тем, что, с целью повыщения точности процесса щлифования, устройство снабжено двумя идентичными источниками света с диафрагмами, двумя фотоэлектрическими преобразователями, компаратором напряжения, генератором линейно изменяющегося напряжения, триптром Шмитта, триггером, электронным ключом, реле, исполнительным механизмом и регулируемой заслонкой, установленной на пути переме- П1,ения обработанной детали, причем первый источник с первой диафрагмой и первый фотоэлектрический преобразователь установлены с возможностью оптической связи с контролируемой деталью, а второй источник света с второй диафрагмой и вторым фотоэлектрическим преобразователем установлен с воз.можностью оптической связи с образцом, выход первого фотоэлектрического преобразователя подключен к нервому входу компаратора напряжения, выход второго фотоэлектрического преобразователя подключен к второму входу компаратора напряжения, выход которого соединен с S-входом триггера и входом генератора линейно изменяющегося напряжения, выход которого подключен к входу триггера Шмитта, выход которогч) подк,тючен к

R-входу триггера, выход которого подключен к электронному ключу, выход которого подключен к входу реле, выход которого пoдкJ ючeн к входу исполнительного механизма, который выполнен в виде двигателя постоянного тока, вал которого кинематически связан с шарниром регулируе мой заслонки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство активного контроля | 1976 |

|

SU573334A1 |

| Адаптивная система для активного контроля размеров деталей | 1981 |

|

SU998091A1 |

| Устройство для управления длиной хода рабочих органов шлифовального станка | 1975 |

|

SU947829A1 |

| Устройство для управления шлифовальным станком | 1981 |

|

SU1053067A1 |

| Устройство для автоматического управления рабочим циклом врезного шлифования | 1982 |

|

SU1105294A1 |

| Устройство для управления шлифовальным станком | 1977 |

|

SU723514A1 |

| СПОСОБ УПРАВЛЕНИЯ ЦИКЛОМ ШЛИФОВАНИЯ НА МНОГОИНСТРУМЕНТАЛЬНОМ СТАНКЕ | 1990 |

|

RU2038943C1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ПОДАЧЕЙ ШЛИФОВАЛЬНОГО | 1973 |

|

SU363966A1 |

| Устройство управления шлифованием | 1978 |

|

SU1030149A1 |

| Устройство управления рабочим циклом при врезном шлифовании | 1986 |

|

SU1400865A1 |

Изобретение относится к механической обработке деталей с помощью абразивного инструмента и может быть использовано для автоматизации процесса бесцентрового шлифования деталей типа тел вращения. Цель изобретения - повышение точности обработки за счет введения контроля деталей в процессе обработки. Указанный эффект достигается тем, что с помощью двух источников 1,6 света с диафрагмами 2,7 и фотоэлектрических преобразователей 3,8, компаратора 11 напряжения, генератора 12 линейно изменяющегося напряжения, триггера Шмитта 13, триггера 14, электронного ключа 15, реле 16 и исполнительного механизма 17 осуществляется контроль и сравнение обрабатываемых деталей. 3 ил.

Л

г-О; rtfl

/

Фиг. 2

. t S tjon/

Несоот .

fo-x. 11

Чш

ItMH

A

11

Ъ1Х

По/1ожбние t

on/

Несоответствие .образцц ..

| УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ ДЕТАЛЕЙ | 0 |

|

SU368011A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1989-08-30—Публикация

1987-04-27—Подача