Изобретение относится к станкот. строению и может быть использовано для программного управления врезным шлифованием.

Известно устройство активного контроля, содержащее датчик размера, через усилитель подключенный к пороговым устройствам выдающим команды исполнительным органам станка, и канал коррекции опорного напряжения порогового устройства, вьвдающего команду на окончание чистовой обработки в зависимости от величины припуска и скорости его .съемаflj.

Однако это устройство имеет следующие недостатки..

Канал коррекции при формировании сигнала коррекции изменения заданной величины припуска на выхаживание учитывает только изменение припуска заготовки, поскольку скорость съема припуска в основном определяется величиной припуска на обработку Другие факторы, такие, например, как режущая способность шлифовального круга, диаметр его, тегушературные деформации и так : далее не учитываются при формировании корректирующего сигнала. Это снижает точность коррекции и точйость обработки.

Кроме того, в нем необходимо применение запоминающего и корректирующего устройства для хранения информации о состоянии заготовки в начале обработки и введении коррекции в величину припуска на выхаживание в определенный момент технологического процесса (например,, в момент включения выхаживания. Это приводит к усложнению канала коррекции и системы управления в целом и снижает ее надежность

Известно также устройство, управления поперечной подачей шлифовального станка, которое содержит датчик врезания, датчик припуска, компараторы и задатчик опорных уровней компара.торов, датчик скорости подачи, преобразователь напряжения и импульсы, задатчик времени, нормально замкнутый и нормально разомкнутый ключи,счетчик импульсов,преобразователь импульсного напряжения в аналоговое,вход счетчика импульсов через последовательно соединенные нормально замкнутьйГ и нормально.разомкнутый ключи и преобразователь напряжения в импульсы подключен к датчику скорости подачи, а выходы через преобразователь- импульсного напряжения в аналоговое подключены к задатчику опорного уровня компаратора, причем первый выход датчика врезания соединен с нормально разомкнуткм ключом, а второй его выход через задатчик времени соединен с нормально замкнутым ключом 2,

Недостатком такого устройства является то,,ЧТО в нем корректирующий сигнал формируется в начале цикла шлифования детал.и, а коррекция величины припуска- на выхаживание осуществляется в конце цикла o6p k6oTKH В процессе шлифования детали условия обработки существенно изменяются даже в пределах одного цикла. Например,режущая способность шлифовального круга при внутреннем шлифовании изменяется в два-три и более раз в течение цикла обработки одной детали. Это приводит к тому, что сигнал коррекции, сформированный в начале цикла шлифования, не обеспечивает необходимую коррекцию в (сонце цикла и не обеспечивает высокой точности обработки.

Кроме того, для формирования сигнала коррекции в таком устройстве необходимо применение запоминающего, корректирующего и других устройств дЛя- хранения информации о состоянии процесса шлифования и внесения коррекции в величину припуска на выхаживание . Это снижает надежность системы управления шлифованием в целом,

цель-изобретения - повышение точности коррекции и надежности устройства управления подачей.

Эта цель достигается тем, что устройство управления шлифованием :снабжено дифференцирующим звеном, делителем, компенсатором и сумматором, причем первый вход сумматора подключен к датчику припуска, второй его вход через делитель, подключен к компенсаторуj соединенному с датчиком припуска и входом дифференцирующего звена, один выход котоiporo соединен с лдалителем, а второй выход, подключен к третьему входу сумматора/ выход которого подключен к программному блоку.

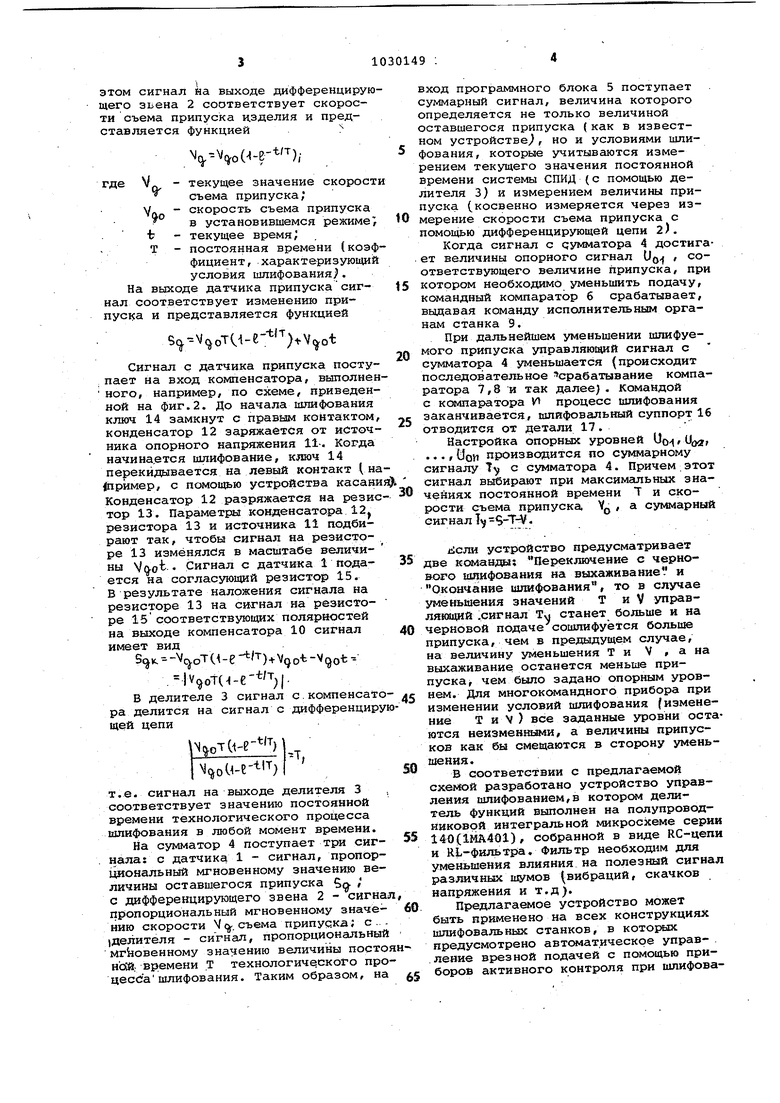

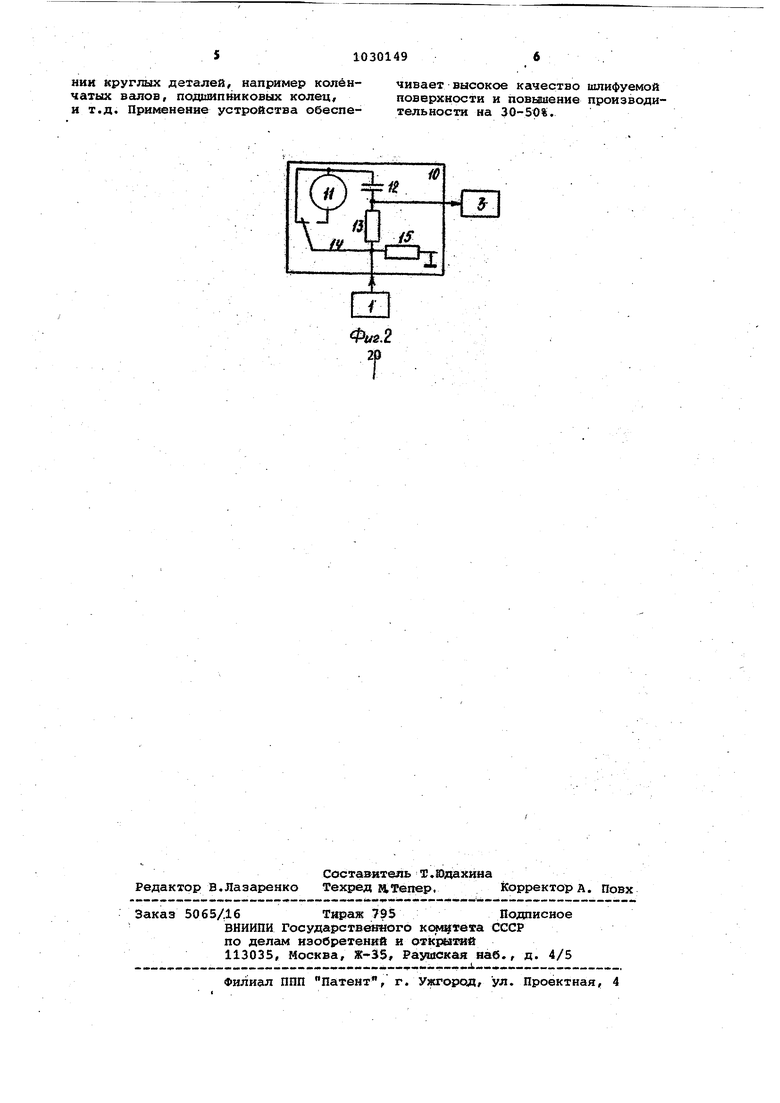

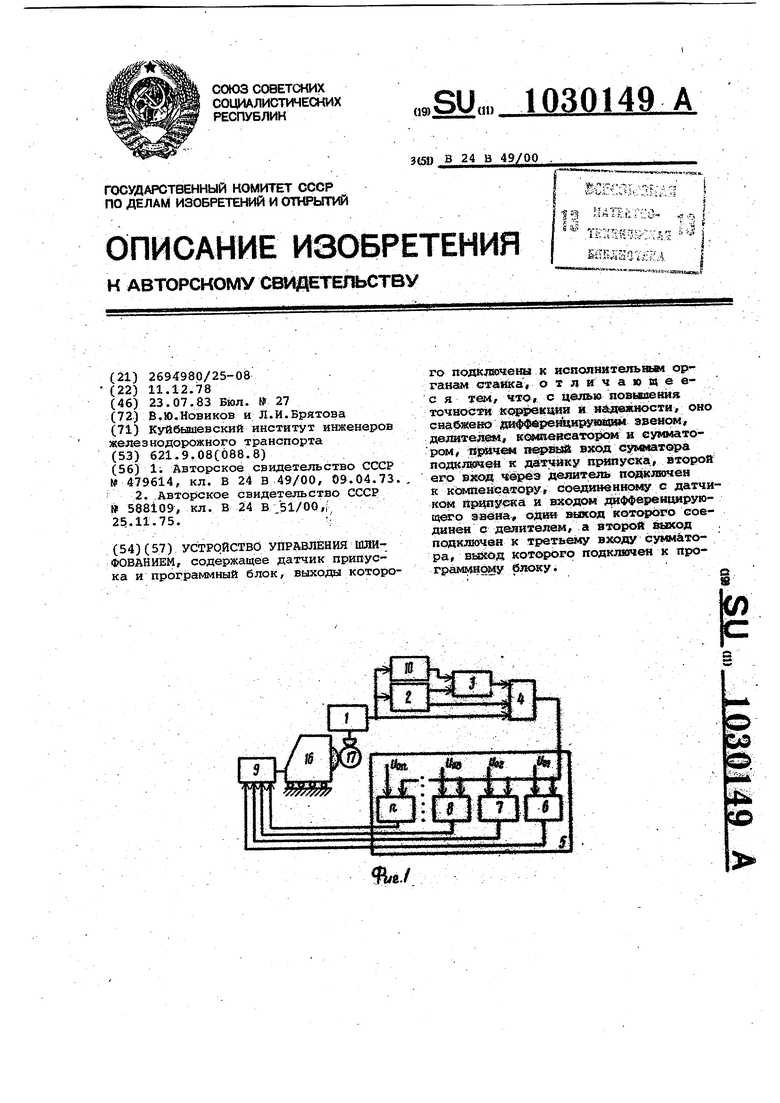

На фиг.1 изображено предлагаемое устройство, на фиг.2 - схема компенсатора.

Датчик припуска 1 {.Фиг.1} через .дифференцирующее звено 2,.делитель 3 и сумматор 4 подключен к входу программного блока 5, состоящего, налрИ мер, из командных компараторов 6,7,8,.,.. У1 , вьЕсод . .программного . блока подключен к исполнительным органам станка 9, компенсатор 10 включен между датчиком припуска 1 и делителем 3. Фиг.2 поясняет прохождение сигнала с датчика припуска 1 через компенсатор Ю., состоящий,например, из последовательно соединенных источника опорного напряжения 11, конденсатора 12., выходного резистора 13 и ключа 14, а также согласующего резистора 15.

Система работает следующим образом

При подводе шлифовального суппор.та 16 к шлифуемому изделию 17 осуществляется врезное ашифование. При этом сигнал йа выходе дифференцирую щего звена 2 соответствует скорости съема припуска изделия и представляется функцией --vo-r )/ текущее значение скорост съема припуска; скорость съема припуска в установившемся режиме текущее время; постоянная времени (коэф фициент, характеризующий условия шлифования,. На выходе датчика припуска сигнал соответствует изменению приnycija и представляется функцией VV joTU-e- ) Сигнал с датчика припуска поступает на вход компенсатора, выполнен ного, например, по схеме, приведенной на фиг.2. До начала шлифования ключ 14 замкнут с правым контактом конденсатор 12 заряжается от источ ника опорного напряжения 11-. Когда начинается шлифование, ключ 14 перекидывается на левый контакт (на прймер, с помощью устройства касави Конденсатор 12 разряжается на резис тор 13. Параметры конденсатора 12 резистора 13 и источника 11 подбирают так, чтобы сигнал на резисторе 13 изменялся в масштабе величины Vuot Сигнал с датчика 1 подается на согласующий pe3HCTaj 15. В результате наложения сигнала на резисторе 13 на сигнал на резисторе 15соответствующих полярностей на выходе компенсатора 10 сигнал имеет вид (-e y-i-Vqo-b-VQot -. (-e- r;|. в делителе 3 сигнал с.компенсато ра делится на сигнал с дифференциру щей цепи И(() I M joC -e-tiT) т.е. сигнал на выходе делителя 3 соответствует значению постоянной времени технологического процесса шлифования в любой момент времени. На сумматор 4 поступает три сигнала: с датчика 1 - сигнал, пропорциональный мгновенному значению величины оставшегося припуска Soс дифференцирующего звена 2 - сигна пропорциональный мгновенному значению скорости V(. съема припуска; с .. 1делителя - сигнал, пропорциональный мгновенному значению величины посто HdSfi: времени Т технологического про цессашлифования. Таким образом, на вход программного блока 5 поступает су2 1марный сигнал, величина которого определяется не только величиной оставшегося припуска { как в известном устройстве, но и условиями шлифования, которые учитываются измерением текущего значения постоянной времени системы СПИД {с помощью делителя 3) и измерением величины припуска (.косвенно измеряется через измерение скорости съема припуска с помощью дифференцирующей цепи 2). Когда сигнал с сумматора 4 достигает величины опорного сигнал UQ , соответствующего величине припуска, при котором необходимо уменьшить подачу, командный компаратор б срабатывает, выдавая команду исполнительным органам станка 9. При дальнейшем уменьшении шлифуемого припуска управляющий сигнал с сумматора 4 уменьшается (происходит последовательное срабатывание компаратора 7,8 и так далее). командой с компаратора VI процесс шлифования заканчивается, шлифовальный суппорт 16 отводится от детали 17. Настройка опорных уровней Uo,U(xi, ЧUOM производится по суммарному сигналу Ту с сумматора 4. Причем этот сигнал выбирают при максимальных значениях постоянной времени Т и скорости еъема припуска, V , а суммарный сигнал 1 . устройство предусматривает две команды; Переключение с чернового шлифования на выхаживание и Окончание шлифования, то в случае уменьшения значений Т и V управлякядий .сигнал станет больше и на черновой подаче сошлифуется больше припуска, чем в предыдущем случае, на величину уменьшения Т и V , а на выхаживание останется меньше припуска, чем было задано опорным уровнем. Для многокомандного прибора при изменении условий шлифования (изменение Т и V ) все заданные уровни остаются неизменными, а величины припусков как бы смещаются в сторону уменьшения. В соответствии с предлагаемой схег4ой разработано устройство управления шлифованием,в котором делитель функций выполнен на полупроводйиковой интегральной микросхеме серии 140(1МА401), собранной в виде RC-иепи и RL-фильтра. Фильтр необходим для уменьшения влияния на полезный сигнал различных шумов вибраций, скачков напряжения и т.д). Предлагаемое устройство может быть применено на всех конструкциях шлифовальных станков, в которых предусмотрено автоматическое управление врезной подачей с помощью приборов активного контроля при шлифоваНИИ круглых деталей, например коленчатых валов, подвшпниковых колец/ и т.д. Применение устройства обеспечивает высокое качество шлифуемой поверхности и повышение производительности на 30-50%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система управления подачей шлифовального станка | 1980 |

|

SU888075A1 |

| Устройство активного контроля | 1981 |

|

SU963839A1 |

| Способ коррекции программы шлифования | 1978 |

|

SU930259A1 |

| Устройство управления рабочим циклом при врезном шлифовании | 1986 |

|

SU1400865A1 |

| Устройство для управления шлифовальным станком | 1975 |

|

SU606718A1 |

| Система дискретного управленияшлифОВАНиЕМ | 1979 |

|

SU810464A1 |

| Устройство активного контроля формы | 1980 |

|

SU1106646A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ВРЕЗНОГО ШЛИФОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2133186C1 |

| Система управления шлифовальным станком | 1977 |

|

SU643315A1 |

| Способ управления рабочим циклом поперечной подачи при врезном шлифовании и устройство для его осуществления | 1985 |

|

SU1296385A1 |

УСТ РрЙСТВО УПРАВЛЕНИЯ ШЛИФОВАНИЕМ, содержащее датчик припуска и программный блок, выходаа которого пошслшешл к исполнцтельшм органам сташа, о т л и чаю и е ес я тем, что, целью повышения точности к йРвкиШ и надезкиости, оно снабжено сиФФвре ирукавшл эвеном, дедштел@м кс №ейеато 6м н сумматороМг 1 игЕ1ФЫ & вход сумматора подкл к датчику йторой его заход делитель подклаочен к ксялйенйаторУг соединенно с датчиком нpцo5 sкa и входом дафференцирующ«о эвена, оДйн выкоя котороро соединен с делителем, а второй шасод подключен к третьему входу еумм тора, вбйЕОд которого подключен к программному блоку,в (Л G

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство управления поперечной подачи шлифовального станка | 1975 |

|

SU588109A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| ; | |||

Авторы

Даты

1983-07-23—Публикация

1978-12-11—Подача