Изобретение относится к автоматическому контролю .и управлению процессом механической обработки, в | частности, на операциях врезного лши- фования цилиндрических деталей.

Цель изобретения - повышение точности размеров и геометрической формы обработанных деталей путем управления толщиной срезаемого слоя, а также за счет стабилизации времени срабатывания при достижении заданного размера.

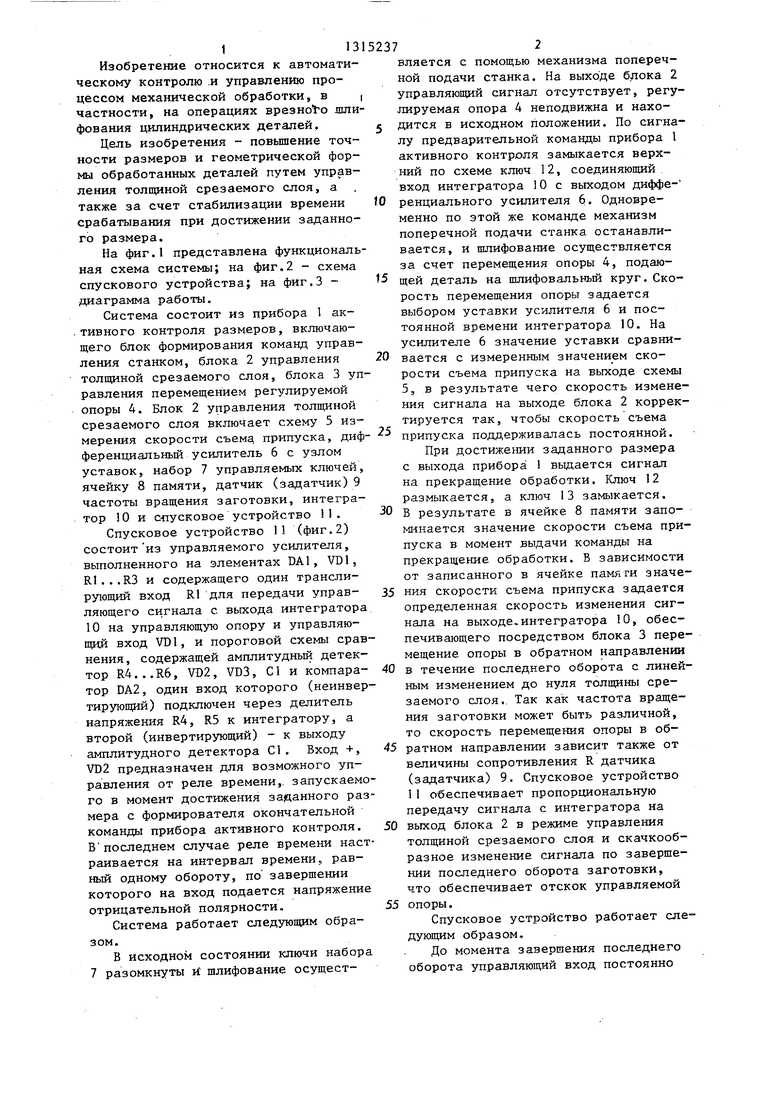

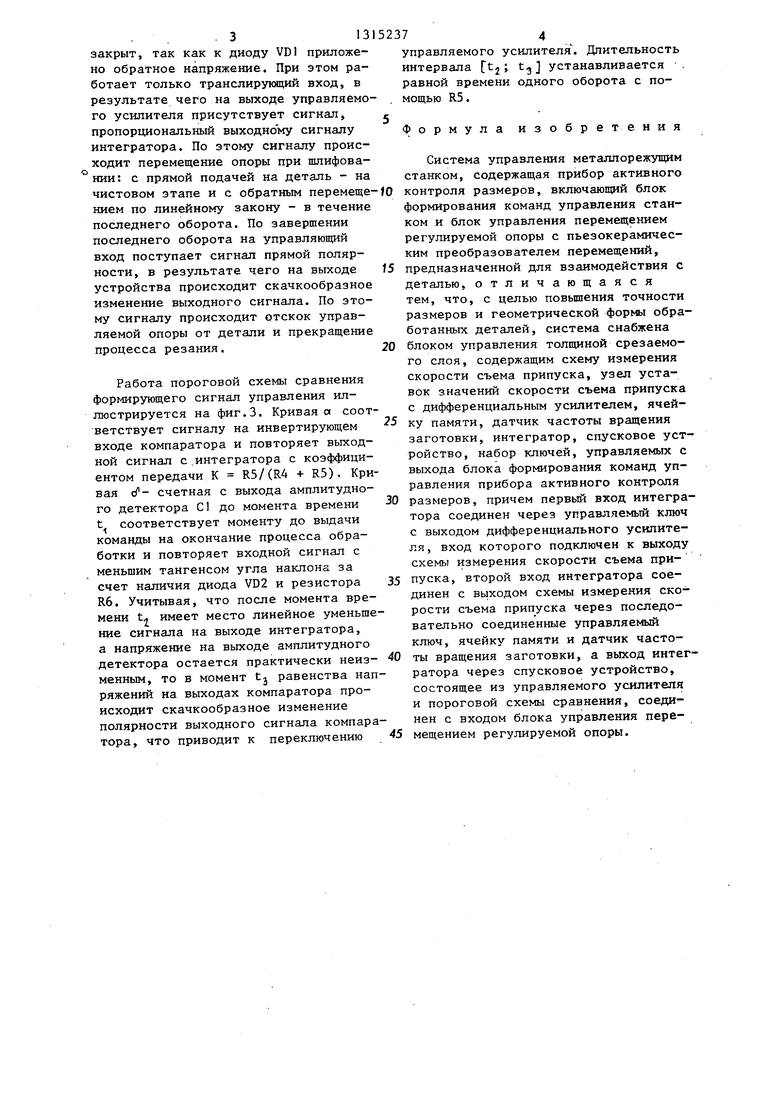

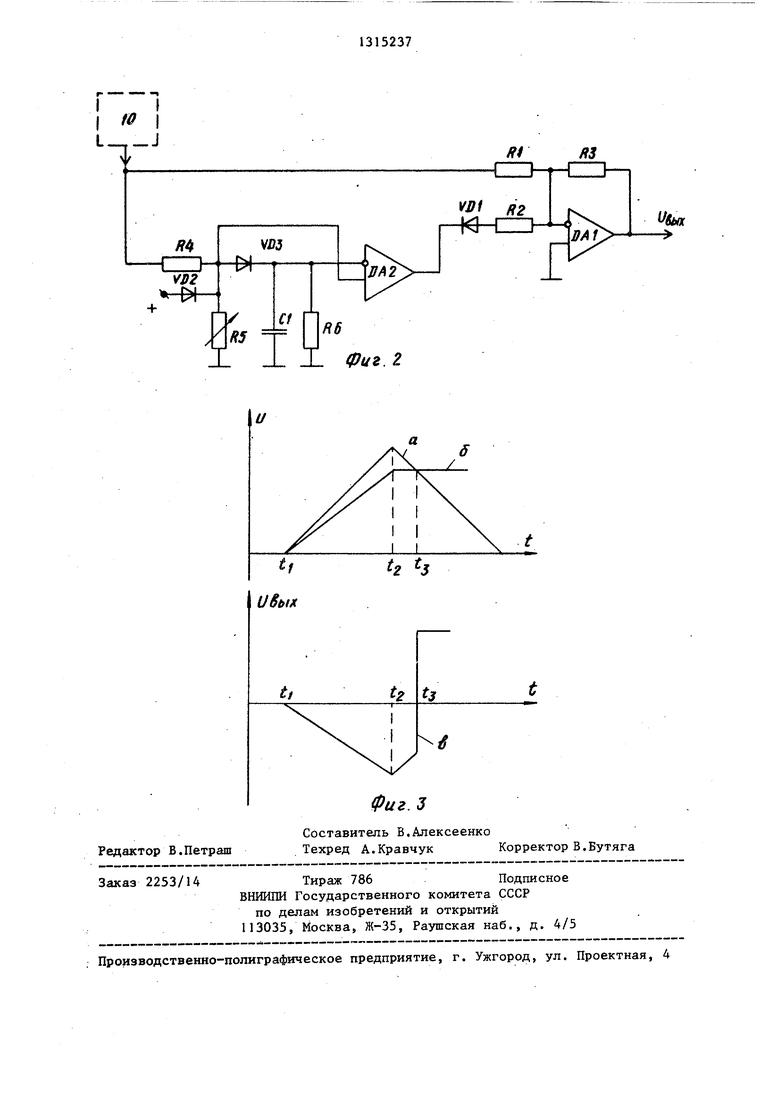

На фиг.1 представлена функциональная схема системы; на фиг.2 - схема спускового устройства; на фиг.З - диаграмма работы.

Система состоит из прибора 1 ак- .тивного контроля размеров, включающего блок формирования команд управления станком, блока 2 управления толщиной срезаемого слоя, блока 3 управления перемещением регулируемой опоры 4. Блок 2 управления толщиной срезаемого слоя включает схему 5 измерения скорости съема припуска, диф- ференциальньй усилитель 6 с узлом уставок, набор 7 управляемых ключей, ячейку 8 памяти, датчик (задатчик) 9 частоты вращения заготовки, интегратор 10 и с-пусковое устройство П.

Спусковое устройство 11 (фиг.2) состоит из управляемого усилителя, выполненного на элементах DA1, VD1, R1...R3 и содержащего один транспи- рующий вход R1 для передачи управляющего сигнала с выхода интегратора 10 на управляющую опору и управляющий вход VD1, и пороговой схемы сравнения, содержащей амплитудный детектор R4...R6, VD2, VD3, С1 и компаратор DA2, один вход которого (неинвертирующий) подключен через делитель напряжения R4, R5 к интегратору, а второй (инвертирующий) - к выходу амплитудного детектора С1. Вход +, VD2 предназначен для возможного управления от реле времени,, запускаемого в момент достижения заданного размера с формирователя окончательной команды прибора активного контроля. В последнем случае реле времени настраивается на интервал времени, равный одному обороту, по завершении которого на вход подается напряжение отрицательной полярности

Система работает следующим образом.

В исходном состоянии ключи набора 7 разомкнуты и: шлифование осущест

вляется с помощью механизма поперечной подачи станка. На выходе блока 2 управляющий сигнал отсутствует, регулируемая опора 4 неподвижна и находится в исходном положении. По сигналу предварительной команды прибора I активного контроля замыкается верхний по схеме ключ 12, соединяющий вход интегратора 10 с выходом дифференциального усилителя 6. Одновременно по этой же команде механизм поперечной подачи станка останавливается, и шлифование осуществляется за счет перемещения опоры 4, подающей деталь на шлифовальный круг. Скорость перемещения опоры задается выбором уставки усилителя 6 и постоянной времени интегратора 10. На усилителе 6 значение уставки сравнивается с измеренным значением скорости съема припуска на выходе схемы 5, в результате чего скорость изменения сигнала на выходе блока 2 корректируется так, чтобы скорость съема припуска поддерживалась постоянной. При достижении заданного размера с выхода прибора 1 вьщается сигнал на прекращение обработки. Ключ 12 размыкается, а ключ 13 замыкается.

в результате в ячейке 8 памяти запоминается значение скорости съема припуска в момент выдачи команды на прекращение обработки. В зависимости от записанного в ячейке памяти значения скорости съема припуска задается определенная скорость изменения сигнала на выходе,интегратора 10, обеспечивающего посредством блока 3 перемещение опоры в обратном направлении

в течение последнего оборота с линейным изменением до нуля толщины срезаемого слоя.. Так как частота вращения заготовки может быть различной, то скорость перемещения опоры в об-

ратном направлении зависит также от величины сопротивления R датчика (задатчика) 9. Спусковое устройство 11 обеспечивает пропорциональную передачу сигнала с интегратора на

выход блока 2 в режиме управления толщиной срезаемого слоя и скачкообразное изменение сигнала по завершении последнего оборота заготовки, что обеспечивает отскок управляемой

опоры.

Спусковое устройство работает сле- дyюшJiм образом.

До момента завершения последнего оборота управляющий вход постоянно

.313

закрыт, так как к диоду VD1 приложено обратное напряжение. При этом работает только транслирующий вход, в результате чего на выходе управляемого усилителя присутствует сигнал, пропорциональный выходно му сигналу интегратора. По этому сигналу происходит перемещение опоры при шлифовании: с прямой подачей на деталь - на чистовом этапе и с обратным перемещением по линейному закону - в течение последнего оборота. По завершении последнего оборота на управляющий вход поступает сигнал прямой полярности, в результате чего на выходе устройства происходит скачкообразное изменение выходного сигнала. По этому сигналу происходит отскок управляемой опоры от детали и прекращение процесса резания.

Работа пороговой схемы сравнения формирующего сигнал управления иллюстрируется на фиг.З. Кривая а соответствует сигналу на инвертирующем входе компаратора и повторяет выходной сигнал с.интегратора с коэффициентом передачи К R5/(R4 + R5), Кривая сГ- счетная с выхода амплитудного детектора С1 до момента времени t соответствует моменту до выдачи команды на окончание процесса обработки и повторяет входной сигнал с меньщим тангенсом угла наклона за счет наличия диода VD2 и резистора R6. Учитывая, что после момента времени tj имеет место линейное уменьшение сигнала на выходе интегратора, а напряжение на выходе амплитудного детектора остается практически неизменным, то в момент tj равенства напряжений на выходах компаратора происходит скачкообразное изменение полярности выходного сигнала компаратора, что приводит к переключению

74

управляемого усилителя . Длительность интервала tj; t устанавливается . равной времени одного оборота с по- мощью R5.

Формула изобретения

Система управления металлорежущим станком, содержащая прибор активного

контроля размеров, включающий блок формирования команд управления станком и блок управления перемещением регулируемой опоры с пьезокерамичес- ким преобразователем перемещений,

предназначенной для взаимодействия с деталью, отличающаяся тем, что, с целью повьш1ения точности размеров и геометрической формы обработанных деталей, система снабжена

блоком управления толщиной срезаемого слоя, содержащим схему измерения скорости съема припуска, узел уставок значений скорости съема припуска с дифференциальным усилителем, ячейку памяти, датчик частоты вращения заготовки, интегратор, спусковое устройство, набор ключей, управляемых с выхода блока формирования команд управления прибора активного контроля

размеров, причем первый вход интегратора соединен через управляемый ключ с выходом дифференциального усилителя , вход которого подключен к выходу схемы измерения скорости съема при-

пуска, второй вход интегратора соединен с выходом схемы измерения скорости съема припуска через последовательно соединенные управляемый ключ, ячейку памяти и датчик частоты вращения заготовки, а выход интегратора через спусковое устройство, состоящее из управляемого усилителя и пороговой схемы сравнения, соединен с входом блока управления перемещением регулируемой опоры.

I I

I ro I

,J

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления рабочим циклом поперечной подачи при врезном шлифовании и устройство для его осуществления | 1985 |

|

SU1296385A1 |

| Аналоговое запоминающее устройство | 1979 |

|

SU765882A1 |

| Устройство для управления шлифовальным станком | 1981 |

|

SU975365A1 |

| УСТРОЙСТВО ДЛЯ ПРОВЕРКИ АППАРАТУРЫ РЕЛЕЙНОЙ ЗАЩИТЫ И АВТОМАТИКИ | 1986 |

|

RU1478884C |

| Датчик натяжения преимущественно оптического волокна | 1986 |

|

SU1430768A1 |

| Устройство управления рабочим циклом при врезном шлифовании | 1986 |

|

SU1400865A1 |

| ПРИБОР ДЛЯ ИЗМЕРЕНИЯ ПАРАМЕТРОВ ПАРАЗИТНЫХ ИМПУЛЬСНЫХ ВОЗМУЩЕНИЙ В СЕТЯХ ЭЛЕКТРОПИТАНИЯ С ПЕРЕМЕННЫМ НАПРЯЖЕНИЕМ | 2002 |

|

RU2239201C2 |

| Устройство регулирования температуры | 1977 |

|

SU796805A1 |

| Устройство дискретного контроля содержаний магнитного железа в продуктах переработки обогатительных фабрик | 1973 |

|

SU601046A1 |

| ЭЛЕКТРОСТИМУЛЯТОР | 1993 |

|

RU2121380C1 |

Изобретение относится к устройствам для управления металлорежущим станком. Цель изобретения - уменьшение колебаний скорости съема припуска на конечном этапе процесса обработки, сокращение и стабилизация времени исполнения команды управления на прекращение обработки (отвод инструмента) , уменьшение погрешности фор- a, обработанной поверхности, возникающей при выходе инструмента из контакта с заготовкой. Изобретение оснащено прибором 1 активного контроля размеров и содержит блок 2 управления толщиной срезаемого слоя, который связан с блоком 3 управления перемещением быстродействующей опоры 4, вьтолненной на базе пьезокерами- ческого преобразователя микроперемещений. Блок управления толщиной срезаемого слоя содержит схему 5 измерения скорости съема припуска, узел 6 уставок значений скорости съема припуска с дифференциальным усилителем, ячейку 8 памяти, датчик или задатчик 9 частоты вращения заготовки, интегратор 10, спусковое устройство 11, набор электронных ключей 7, управляемых формирователями команд прибора активного контроля. Причем, первый вход интегратора через управляемый . ключ соединен с выходом дифференциального усилителя, вход которого подключен к выходу схемы измерения скорости съема припуска, второй вход интегратора соединен с выходом схемы измерения скорости съема припуска через последовательно соединенные управляемый ключ, ячейку памяти и датчик (задатчик) частоты вращения заготовки, а выход интегратора через спусковое устройство соединен с входом блока управления перемещением быстродействующей опоры. 3 ил. с б (Л

1

ибыи

t2 3

Редактор В.Петраш

Составитель В.Алексеенко

Техред А.Кравчук Корректор В.Бутяга

Заказ 2253/14

Тираж 786Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Фиг. J

| Система управления металлорежущим станком | 1978 |

|

SU791503A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-06-07—Публикация

1985-08-27—Подача