11

Изобретение относится к металлургии, в частности к разработке составов чугуна для катодных узлов алюминиевых электролизеров.Цель изобретения - увеличение объемной усадки, плотности, электросопротивления в литом состоянии и коррозионной стойкости.

Выбор граничных пределов содержа- НИН компонентов в составе предложенного чугуна обусловлен следующим,

Углерод и кремний пр,и содержании на нижнем уровне обеспечивают повышенную объемную усадку чугуна, что характерно и для серы во всем диапазоне ее концентраций в чугуне.

Сера, обладая высокой растворимостью в жидком чугуне, интенсивно тормозит графитизацию. Атомы серы в жидком чугуне обладают поверхностной активностью по отношению к поверхности раздела расплав-зародьш гра- фитной фазы. В результате этого зародыши графитной фазы быстро покрьша- ются слоем адсорбированных атомов серы, центры графитизации дезактивируются и не перерастают в зародыши сверхкритических размеров. Чугун кристаллизуется белым с заморожен- ными зародышами графита. Усадка чугуна вследствие торможения графитизции увеличивается.

При содержании серы до 0,3% чугу

кристаллизу ется серым, а графит обра- 35 металлическая матрица и компактньй

зуется равномерно-пластинчатым. При содержании серы 0,3-0,7% образуются карбиды (цементит ), приводящие к полной замене стабильной эвтектики ле- лебуритом, избыток серы располагается по границам зерен. Электросопротивление такой структуры чугуна высокое, объемная усадка большая.

При содержании серы более 0,7% независимо от длительности графитизи- реющего отжига в чугуне сохраняется перлит, что не позволяет снизить электросопротивленке контакта катодного узла после отжига в период обжига подины.

При концентрации серы в пределах 0,3-0,7% во время обжига подины электролизера происходит самоотжиг, в результате которого центры графитизации быстро развиваются и превращаются в мелкие включения углерода отжига компактной формы, присутствую- щие в большом количестве,, Металлическая матрица становится ферритной с

выделениями серы по границам зерен в виде сульфидной фазы. Электрическое сопротивление чугуна снижается и определяющую роль в его снижении, играет металлическая основа чугуна.

Фосфор обеспечивает высокую жидко- текучесть чугуна при заливке катодного узла.

В качестве примеси чугун может содержать до 0,3% Сг.

Предложенный чугун обеспечивает высокую объемную усадку; з результате которой образуется зазор между заливкой и блоком (1 эО-1 ,5 мм }, При наличии такого зазора .катодный стержень может свободно расширяться при нагреве катодной секции, не разрушая угольные блоки, что приводит к увеличению срока службы электролизеров. Кроме того, образующийся зазор увеличивает электросопротивление контакта токоподвод -угольный блок, что в период обжига подины электролизера (нагрев до 900-950°С) способствует выделению большого количества тепла в самой подине, ускоряет и улучшает ее обжиг.

После обжига подины и пуска электролизера под воздействием температу - ры ЭОО-ЭЗО С в чугуне в течение 3- 4 сут происходит графитизир тощий отжиг (самоотжиг ), в результате которого изменяется структура, Ферритная

0

углерод отжига обеспечивает чугуну низкое электросопротивление.

Чугун выплавляют в индукционной печи ИЧТ-2,5 с кислой футеровкой. Для выплавки чугуна используют шихту из 100% отработанных блюмсов (токо- подводов). В качестве карбюризатора используют бой угольных блоков с содержанием углерода 96,7%. Серу вво

дят в ковш перед выпуском металла в виде сернистого железа (30% серы ) в количестве 2,0-4эО% от веса чугуна. Фосфор вводят Б печь за 10-15 мин до окончания плавки в виде феррофос- фора. Жидки1 1 чугуном с температурой. 1400-1420°С заливают катодные узлы.

В лабораторных условиях чугун вьшлавляли в индукционной печи ЙСТ-016, Жидкшч чугуном заливали на- . турные образцы, моделирующие работу катодного узла алюминиевого электролизера, и пробы для определения усадки чугуна. Измеряли объемную усадху и злектросопротиъление чугуна, электсостоянйи и после отжига по режиму обжига подины электролизера.

3,4 3,00,50,04

1,8 1,90,080,24

2,0 2,00,100,30

3.02,80,200,50 А,О 3,60,300,70

4.13,80,500,80

Известньй ; Предложенньй

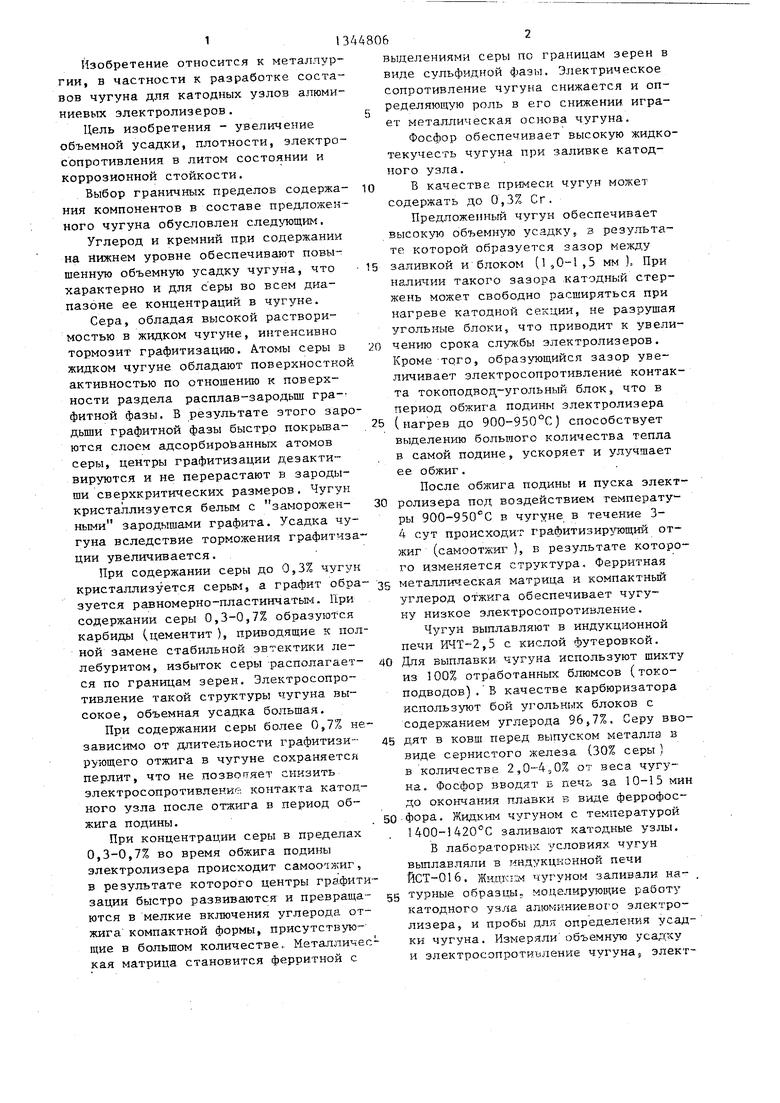

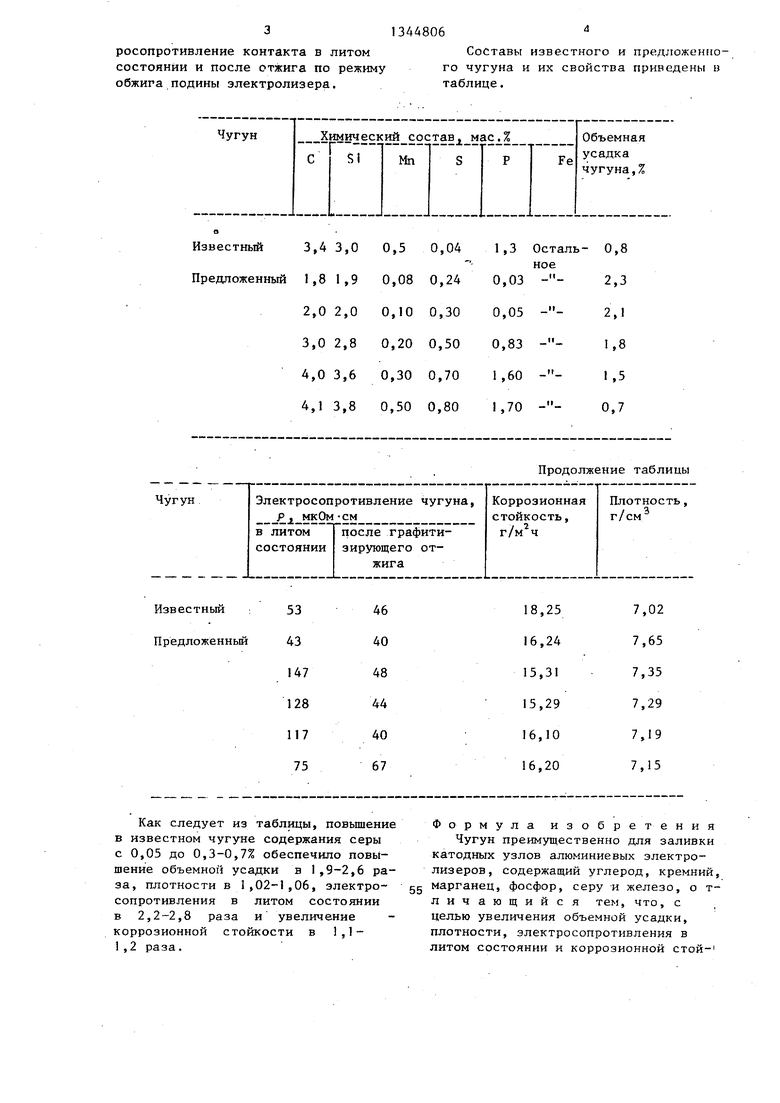

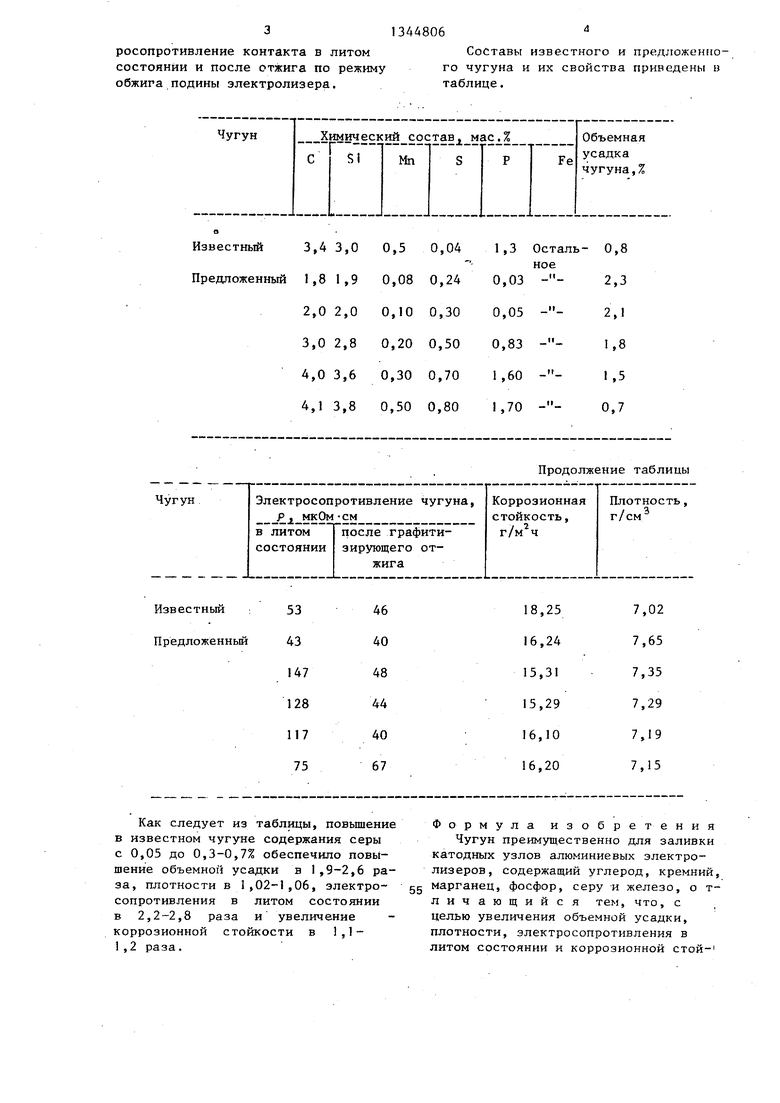

Как следует из таблицы, повьшение в известном чугуне содержания серы с 0,05 до 0,3-0,7% обеспечило повышение объемной усадки в 1,9-2,6 раза, плотности в 1,02-1,06, электросопротивления в литом состоянии в 2,2-2,8 раза и увеличение - коррозионной стойкости в 1,1- 1 ,2 раза.

го чугуна и их свойства приведены в таблице.

1,3 Осталь- 0,8

ное 0,03 2,3

,1 1,8 1.5 0,7

Продолжение таблицы

Формула изобретения Чугун преимущественно для заливки катодных узлов алюминиевых электролизеров, содержащий углерод, кремний, gg марганец, фосфор, серу и железо, о т личающийся тем, что, с целью увеличения объемной усадки, плотности, электросопротивления в литом состоянии и коррозионной стой51344806

кости, он содержит компоненты в сле Марганец0,1-0,3

дующем соотношении, мас.% Фосфор 0,05-1,6

Углерод2,0-4,0Сера0,3-0,7

Кремний2,0-3,6ЖелезоОстальное.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТОДНОГО БЛОКА ДЛЯ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2018 |

|

RU2682732C1 |

| СПОСОБ ЗАЩИТЫ УГЛЕРОДНОЙ ФУТЕРОВКИ | 2013 |

|

RU2522928C1 |

| Чугун | 1982 |

|

SU1073318A1 |

| СПОСОБ ЗАЩИТЫ УГЛЕГРАФИТОВОЙ ПОДИНЫ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2016 |

|

RU2626128C1 |

| СПОСОБ МОНТАЖА КАТОДНОЙ СЕКЦИИ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2003 |

|

RU2270889C2 |

| ОГНЕУПОРНЫЙ СОСТАВ ДЛЯ ЗАДЕЛКИ КАТОДНЫХ СТЕРЖНЕЙ В ПОДОВЫЕ БЛОКИ | 2003 |

|

RU2257360C1 |

| СПОСОБ ЗАЩИТЫ УГОЛЬНОЙ ФУТЕРОВКИ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1999 |

|

RU2164556C2 |

| Чугун | 1981 |

|

SU1006531A1 |

| Способ контроля качества изготовления катодной секции алюминиевого электролизера | 1990 |

|

SU1696598A1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ СМАЧИВАЕМОГО КАТОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2008 |

|

RU2371523C1 |

Изобретение относится к металлургии и может быть использовано при изготовлении катодных узлов алюминиевых электролизеров. Цель изобретения - увеличение объемной усадки, плотности, электросопротивления в литом состоянии и коррозионной стойкости. Новый чугун содержит компоненты в следующем соотношении, мас.%: С 2,0-4,0; Si 2,0-3,6; Мп 0,1-0,3; Р 0,05-1,6; S 0,3-0,7; Fe - остальное. Увеличение в составе чугуна содержания серы с 0,05 до 0,3-0,7% обеспечило повьш1ение объемной усадки в 1,9-2,6 раза, плотности в 1,02- 1,06 раза, электросопротивления в литом состоянии в 2,2-2,8 раза и увеличение коррозионной стойкости в 1,1-1,2 раза. 1 табл. Ш (Л со 4 4 СХ) О а

| Чугун | 1982 |

|

SU1073318A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Типовая инструкция по монтажу и капитальному ремонту алюминиевых электролизеров | |||

| ТИ № J0-6-78 МЦМ СССР | |||

| Л., 1978, с.4. | |||

Авторы

Даты

1987-10-15—Публикация

1986-03-24—Подача