Изобретение относится к устройству для дозирования порошковых и/или зернистых материалов или смесей материалов, в первую очередь для внесения легирзгющих веществ или обрабатывающих добавок в расплав металла, Устройство содержит резервуар и дозировочный узел.

Цель изобретения - повьшение стабильности и точности дозирования.

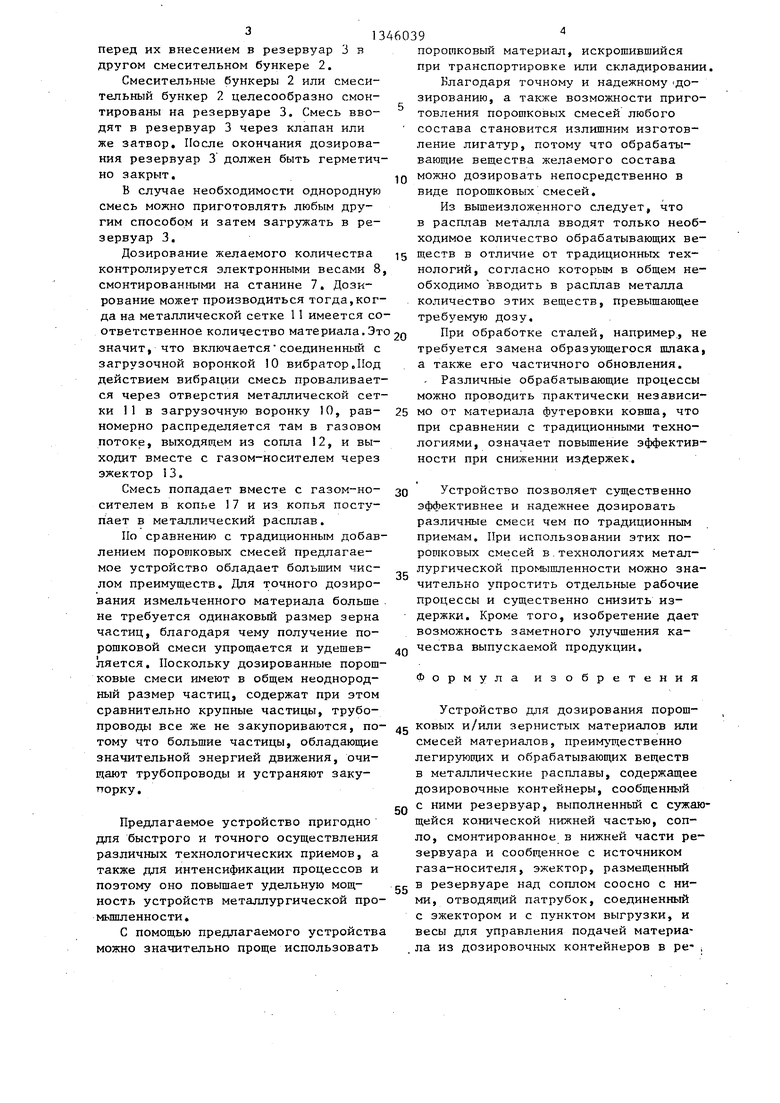

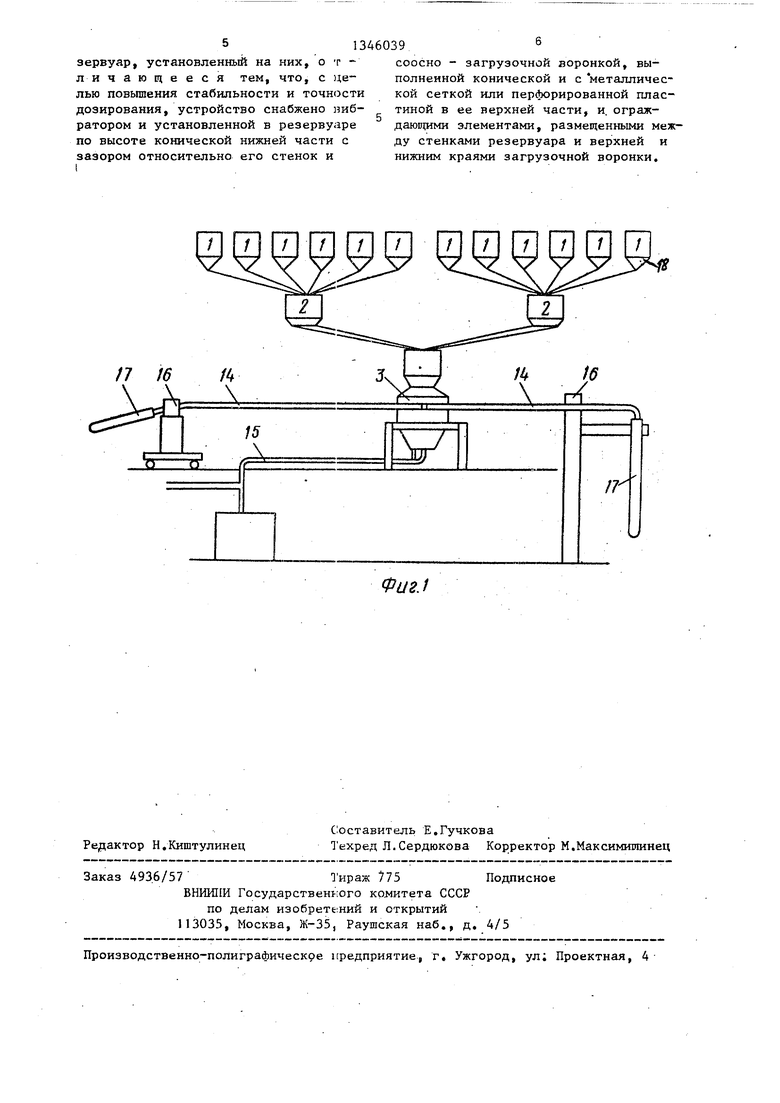

На фиг,1 изображено устройство, общий вид; на фиг,2 - резервуар устройства, разрез.

Устройство (фиг.1) пригодно для введения легирующих или обрабатывающих веществ в расплав металла. Устройство содержит дозировочный контейнер I, смесительный бункер 2 и резервуар 3, Резервуар 3 (фиг. 2) состоит из цилиндрической части 4 и конической части 5, а сверху закрыт крьшкой 6. Резервуар 3 установлен на станине 7, на которой находятся также электронные весы 8, причем на них оперты закрепленные на боковой стенке резервуара 3 консоли 9.

Внутри резервуара 3, в его конической нижней части 5, расположена также конической формы 3art)y304HaH воронка 10, Загрузочная воронка 10 .соединена с вибратором (не изобр.зжен который может приводить загрузочную воронку 10 в вибрацию с любой частотой. Верхняя часть загрузочной ворон ки 10 закрыта металлической сеткой 11, Между верхним и нижним краями загрузочной воронки 10 и стенкой piisep вуара 3 предусмотрены ограждающи(; элменты.

предпочтительно из упругого

материала, предотвращающие провалива- ние загружаемого материала, в образующийся зазор.

На дне резервуара 3 закреплено выступающее вертикально вверх сопло 12, Над этим ;соплом находится экек- тор 13, соединенный с транспортирующим смесь трубопроводом 14, Сопло 12 подключено посредством трубопровода 15 к центральному газопроводу или к баллонам с сжатым газом.

На концах транспортирующего смесь трубопровода 14 предусмотрены устройства 16 для приема копий 17, С помощью этих копий 17 можно вводить

приготовленную смесь в расплав ме;тал- ла.

Внутренняя часть копья образонана двумя концентрическими стальными труg

5 g 5

о 5

0

5 Q

g

бами: транспортирующей трубой, снабженной на ее наружной поверхности ребрами, и окружающей ее трубой. Находящиеся между транспортирующей трубой и окружающей ее трубой ребра обеспечивают механическую прочность конструкции, а также они могут выполнять в случае необходимости функцию каналов для теплоотводящей среды.

Периферийная часть копья 17 состоит из трех слоев: слоя на трубе, окружающей транспортную трубу (например, намотанной на трубу асбестовой ленты), из нанесенного на этот слой жаропрочного слоя (который целесообразно изготавливать из самоотверждаю- щейся жидкой жаропрочной массы) и наружной защитной трубы, изготовленной из жаропрочного материала.

Изготовленное вышеописанным образом копье 17 способно выдерживать в течение 40-50 мин температуру свыше 1800 К, сохраняя свою жаропрочность и теплоизолирующую способность. Кроме того, копье 17 хорошо переносит также Механические нагрузки, создаваемые дйижением металлического расплава.

Устройство работает следующим образом.

В дозировочные контейнеры 1 раздельно загружают различные порошковые или зернистые легирующие или же обрабатываюпще вещества. Дозировочные контейнеры 1 целесообразным образом выполнены так, что они, будучи, установленными на местах дозирования 18, открываются автоматически. Дозированное количество материала автоматически устанавливается с помощью расположенных в местах дозирования весов. Дозированные количества материала попадают в смесительный бункер 2, где их перемешивают с помощью вращающихся лопастей до получения однородной смеси.

Если речь идет о дозировании только 2-3 различных материалов, то достаточно одного смесительного бункера 2. Если же требуется смешивать много веществ, то необходимо использовать для этой цели несколько смесительных бункеров 2, потому что число соединенных с одним смесительным бункером 2 дозировочных контейнеров 1 ограничено. В случае применения нескольких смесительных бункеров 2 целесообразно смеси гомогенизировать

перед их внесением в резервуар 3 в другом смесительном бункере 2.

Смесительные бункеры 2 или смесительный бункер 2 целесообразно смонтированы на резервуаре 3. Смесь вводят в резервуар 3 через клапан или же затвор. После окончания дозирования резервуар 3 должен быть герметично закрыт.

В случае необходимости однородную смесь можно приготовлять любым другим способом и затем загружать в резервуар 3,

Дозирование желаемого количества контролируется электронными весами 8 смонтированными на станине 7, Дозирование может производиться тогда,когда на металлической сетке 11 имеется соответственное количество материала.Эт значит, что включаетсясоединенный с загрузочной воронкой 0 вибратор.Под действием вибрации смесь проваливается через отверстия металлической сетки 1 1 в загрузочную воронку 10, равномерно распределяется там в газовом потоке, выходящем из сопла 12, и выходит вместе с газом-носителем через эжектор 13.

Смесь попадает вместе с газом-носителем в копье 17 и из копья поступает в металлический расплав.

По сравнению с традиционным добавлением порошковых смесей предлагаемое устройство обладает большим числом преимуществ. Для точного дозирования измельченного материала больше не требуется одинаковый размер зерна частиц, благодаря чему получение порошковой смеси упрощается и удешевляется. Поскольку дозированные порошковые смеси имеют в общем неоднородный размер частиц, содержат при этом сравнительно крупные частицы, трубо

проводы все же не закупориваются, потому что большие частицы, обладающие значительной энергией движения, очищают трубопроводы и устраняют закупорку.

Предлагаемое устройство пригодно для быстрого и точного осуществления различных технологических приемов, а также для интенсификации процессов и поэтому оно повышает удельную мощность устройств металлургической про- мьшшенности,

С помощью предлагаемого устройства можно значительно проще использовать

0

5

поротковый материал, искрошившийся при транспортировке или складировании.

Благодаря точному и надежному |до- зированию, а также возможности приготовления порошковых смесей любого состава становится излишним изготовление лигатур, потому что обрабатывающие вещества желаемого состава можно дозировать непосредственно в виде порошковых смесей.

Из вышеизложенного следует, что в расплав металла вводят только необходимое количество обрабатывающих веществ в отличие от традиционных технологий, согласно которым в общем необходимо вводить в расплав металла количество этих веществ, превышающее требуемую дозу.

При обработке сталей, например, не требуется замена образзгющегося шлака, а также его частичного обновления.

Различные обрабатывающие процессы можно проводить практически независи- 5 МО от материала футеровки ковша, что при сравнении с традиционными технологиями, означает повышение эффективности при снижении издержек.

Устройство позволяет существенно эффективнее и надежнее дозировать различные смеси чем по традиционным приемам. При использовании этих по- роп1ковых смесей в . технологиях металлургической промышленности можно значительно упростить отдельные рабочие процессы и существенно снизить издержки. Кроме того, изобретение дает возможность заметного улучшения ка- чества выпускаемой продукции.

Формула изобретения

Устройство для дозирования порош- g ковых и/или зернистых материалов или смесей материалов, преим пдественно легирующих и обрабатывающих веществ в металлические расплавы, содержащее дозировочные контейнеры, сообщенный

50

55

с ними резервуар, выполненный с щейся конической нижней частью, сопло, смонтированное в нижней части резервуара и сообщенное с источником газа-носителя, эжектор, размещенный в резервуаре над соплом соосно с ними, отводящий патрубок, соединенный с эжектором и с пунктом выгрузки, и весы для управления подачей материала из дозировочных контейнеров в ре- ;

зервуар, установленный на них, о т - личающееся тем, что, с целью повышения стабильности и точности дозирования, устройство снабжено ниб- ратором и установленной в резервуаре по высоте конической нижней части с зазором относительно его стенок и

соосно - загрузочной воронкой, выполненной конической и с металлической сеткой или перфорированной пластиной в ее верхней части, и. ограждающими элементами, размещенными между стенками резервуара и верхней и нижним краями загрузочной воронки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля гетерогенного процесса преобразования в турбулентном потоке расплавленного металла и устройство для его осуществления | 1985 |

|

SU1528325A3 |

| ПЕРЕДВИЖНОЕ УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ ЖИДКИХ ВОДНЫХ КРАСОК ИЗ ПОРОШКООБРАЗНЫХ КОМПОНЕНТОВ И ВОДЫ | 1998 |

|

RU2174435C2 |

| АВТОНОМНОЕ ОБОРУДОВАНИЕ ДЛЯ ПРИГОТОВЛЕНИЯ РАСТВОРОВ ОГНЕТУШАЩИХ СОСТАВОВ | 1991 |

|

RU2022630C1 |

| УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ, ТРАНСПОРТИРОВАНИЯ И УКЛАДКИ СТРОИТЕЛЬНОЙ СМЕСИ | 1991 |

|

RU2027831C1 |

| ПИТАТЕЛЬ ПОРОШКОВЫХ И ПЫЛЕВЫХ МАТЕРИАЛОВ УСТАНОВКИ ИНЖЕКЦИОННОЙ ОБРАБОТКИ МЕТАЛЛУРГИЧЕСКИХ РАСПЛАВОВ | 2004 |

|

RU2268224C1 |

| Дозировочный прибор | 1973 |

|

SU471739A3 |

| Многооперационный пневматический скарификатор | 2019 |

|

RU2738896C1 |

| Устройство для приготовления, транспортирования и укладки газозолобетонной смеси | 1991 |

|

SU1779607A1 |

| Способ получения ферромарганца | 1984 |

|

SU1225495A3 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОДАЧИ ПЫЛЕВИДНОГО МАТЕРИАЛА | 2003 |

|

RU2318191C2 |

Изобретение относится к устройству для дозирования порошковых и/или зернистых материалов, в первую очередь для внесения легирующих веществ .1 или обрабатывающих добавок в расплав металла. Цель изобретения - повышение стабильности и точности дозирования. Для устройства характерно то, что резервуар 3 имеет сужающуюся книзу нижнюю часть 5, на дне которой предусмотрено по меньшей мере одно сопло 12, а над соплом 12 - эжектор I3, причем это сопло присоединено к трубопроводу 15 для газа-носителя, а эжектор 13 подключен к транспортирующему смесь трубопроводу 14, что позволяет быстро и точно осуществлять различные технологические приемы, а также для,интенсификации процессов и поэтому оно повышает удельную мощность устройств металлургической про- мьшшенности. 2 ил. I СО г 11 fi i ,, f fJ ГУйТТ / tx 00 4: 05 О со со см

Редактор Н.Киштулинец

Составитель Е.Гучкова

Техред Л.Сердюкова Корректор М.Максимишинец

Заказ 493.6/57Тираж 775 Подписное

ВНИШШ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

«.,.««««««...«-«.-.«.«.-. -«-- - -----i- - --- - ---« - ---- ------ ----Производственно-полиграфическое предприятие, г Ужгород, ул; Проектная, 4

Фи2.

| СКЛАД ЦЕМЕНТА | 0 |

|

SU188895A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1987-10-15—Публикация

1985-03-29—Подача