Изобретение относится к технике очистки жидкостей от диспергированных примесей и может быть использовано преимущественно в теплоэнергетике для расслоения эмульгированн,ой воды и нефтепродуктов или, наоборот, эмульгированных нефтепродуктов и воды.

Цель изобретения - сохранение расчетной эффективности сепарации при переменных режимах работы.

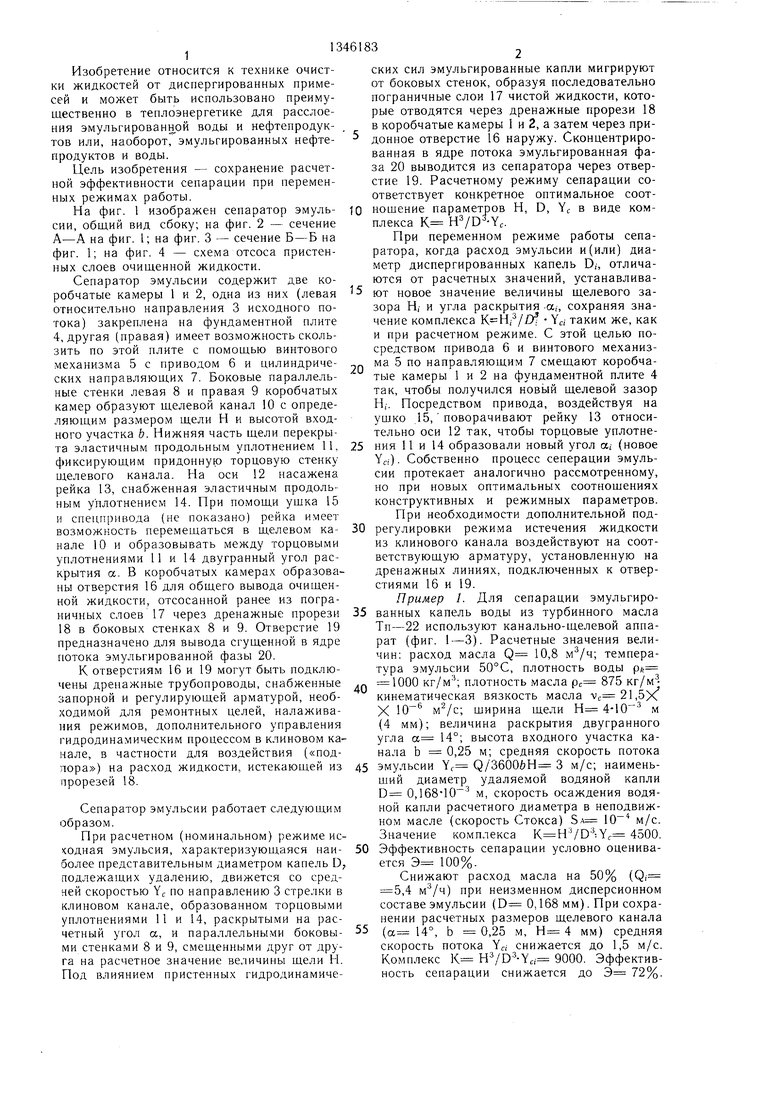

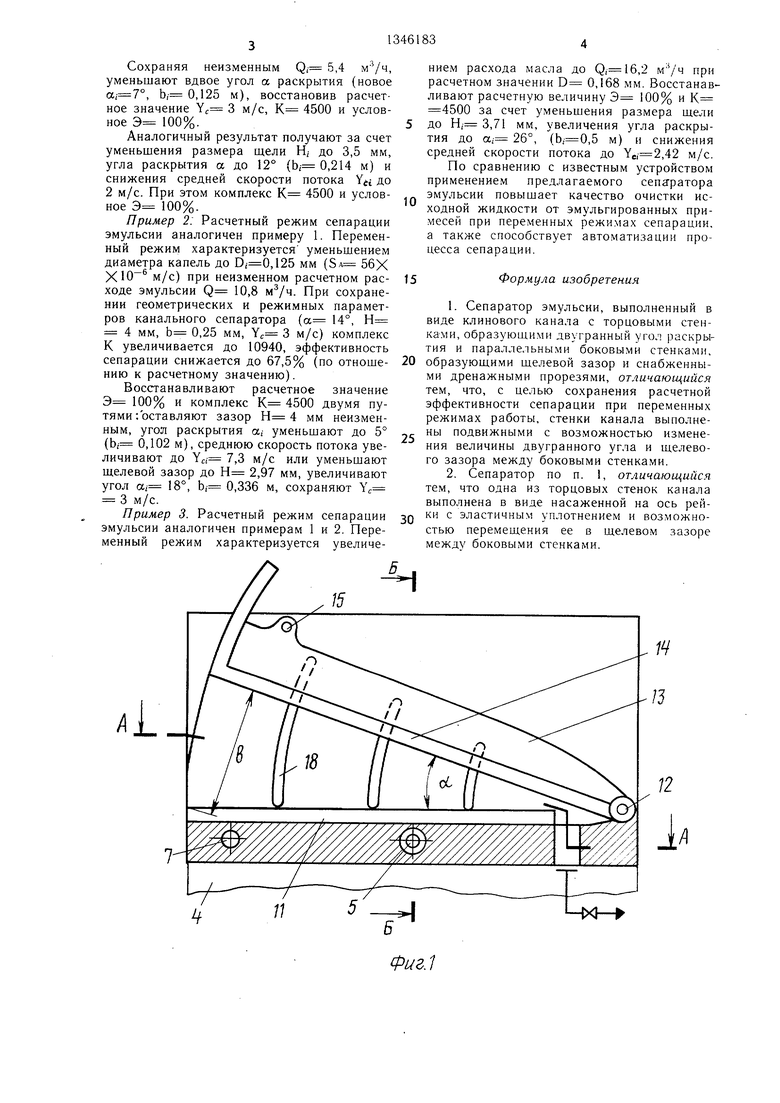

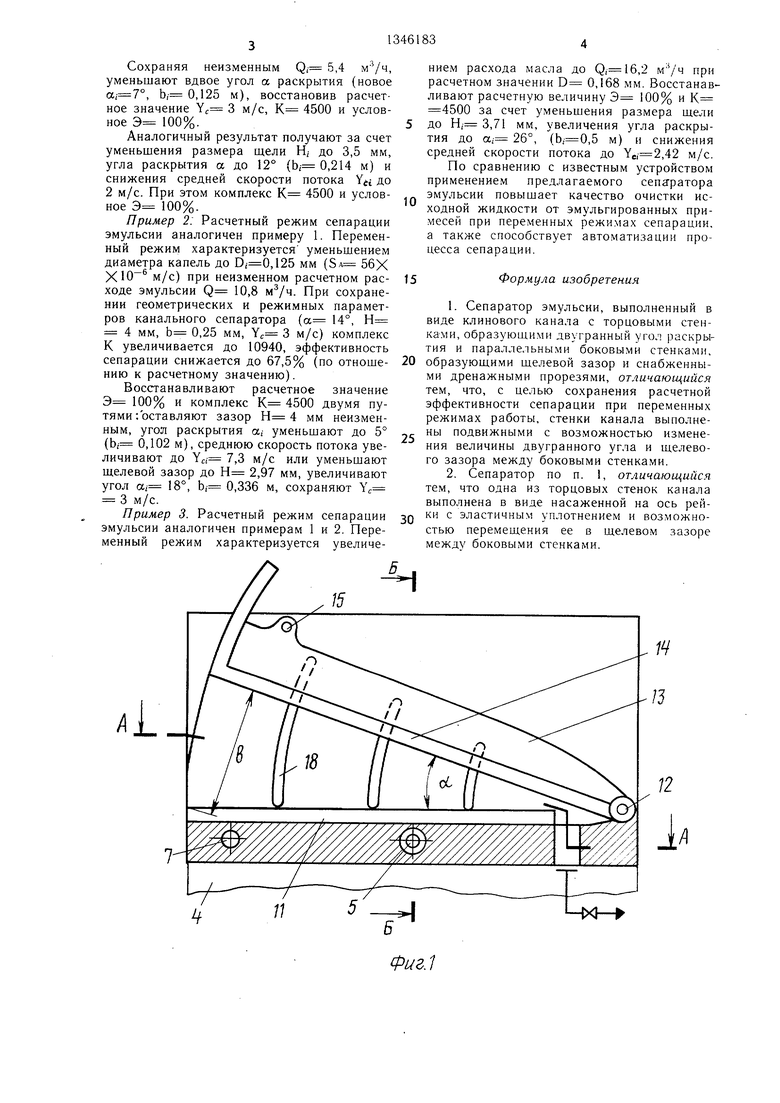

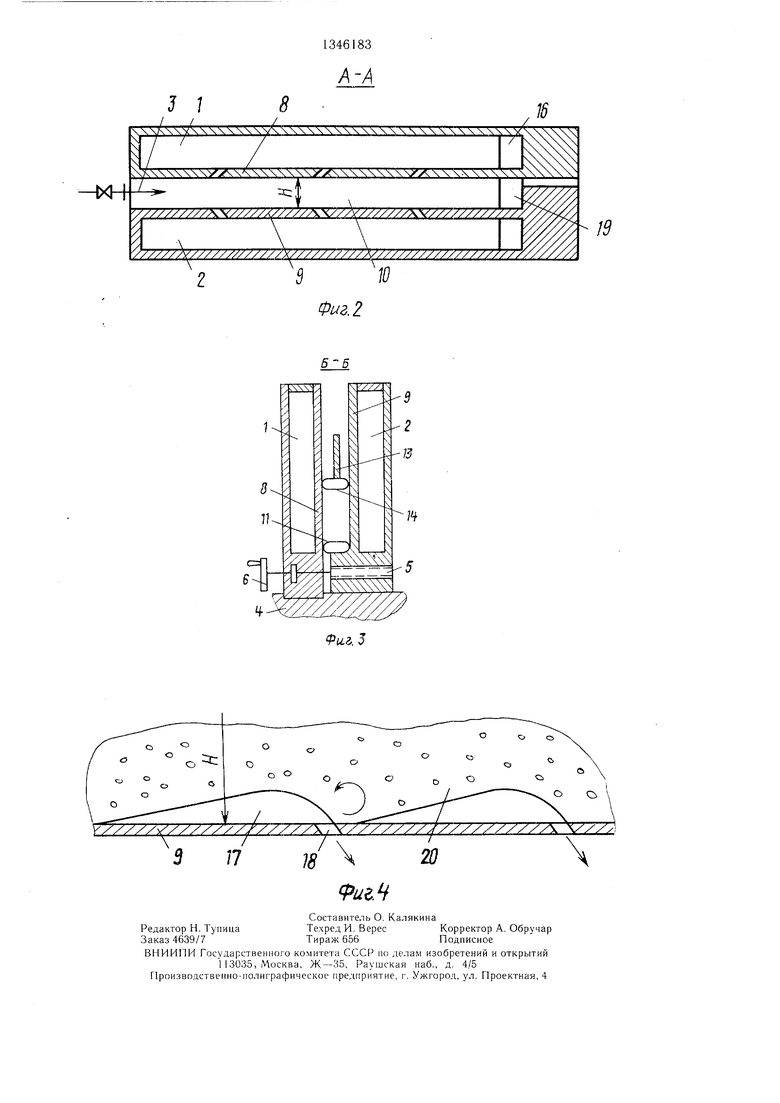

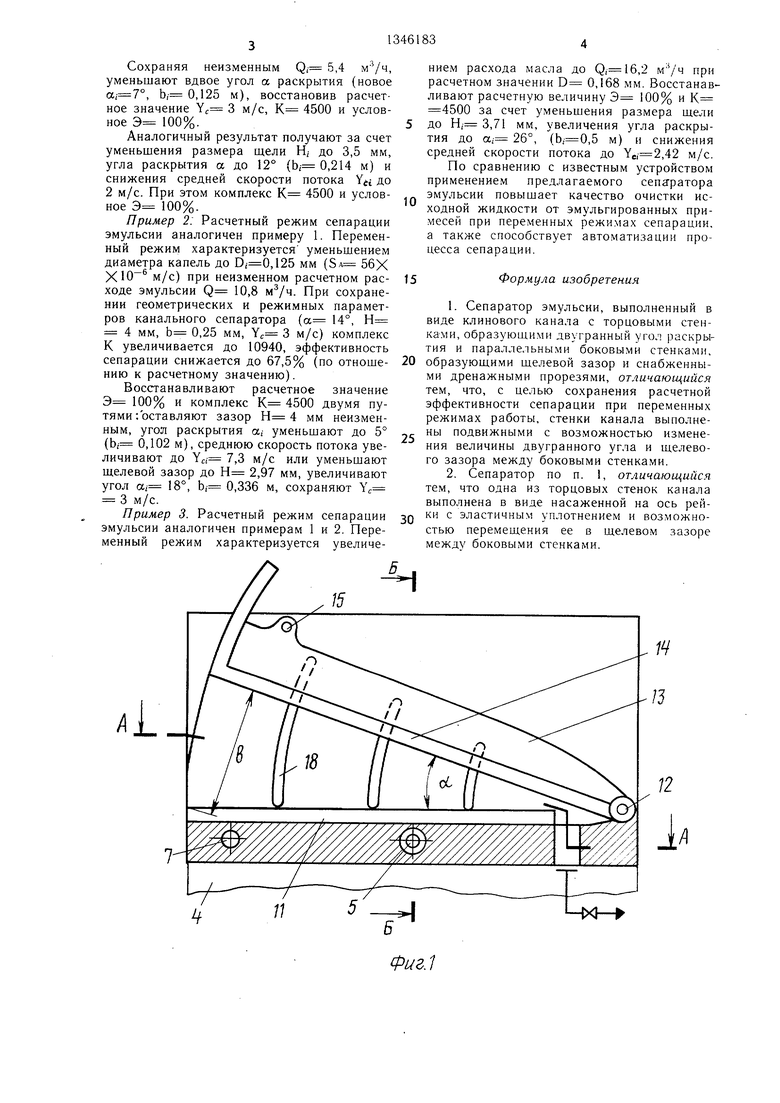

На фиг. 1 изображен сепаратор эмульсии, общий вид сбоку; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1; на фиг. 4 - схема отсоса пристенных слоев очищенной жидкости.

Сепаратор эмульсии содержит две коробчатые камеры 1 и 2, одна из них (левая относительно направления 3 исходного потока) закреплена на фундаментной плите 4, другая (правая) имеет возможность скользить по этой плите с помощью винтового механизма 5 с приводом 6 и цилиндрических направляющих 7. Боковые параллельные стенки левая 8 и правая 9 коробчатых камер образуют щелевой канал 10 с определяющим размером щели Н и высотой входного участка Ь. Нижняя часть щели перекрыта эластичным продольным уплотнением 11, фиксирующим придонную торцовую стенку иделевого канала. На оси 12 насажена рейка 13, снабженная эластичным продольным уплотнением 14. При помощи ущка 15 и спецпривода (не показано) рейка имеет возможность перемещаться в щелевом канале 10 и образовывать между торцовыми уплотнениями 11 и 14 двугранный угол раскрытия а. В коробчатых камерах образованы отверстия 16 для общего вывода очищенной жидкости, отсосанной ранее из пограничных слоев 17 через дренажные прорези 18 в боковых стенках 8 и 9. Отверстие 19 предназначено для вывода сгущенной в ядре потока эмульгированной фазы 20.

К отверстиям 16 и 19 могут быть подключены дренажные трубопроводы, снабженные запорной и регулирующей арматурой, необходимой для ремонтных целей, налаживания режимов, дополнительного управления гидродинамическим процессом в клиновом канале, в частности для воздействия («под- лора) на расход жидкости, истекающей из прорезей 18.

Сепаратор эмульсии работает следующим образом.

При расчетном (номинальном) режиме ис- кодная эмульсия, характеризующаяся наиболее представительным диаметром капель D; подлежащих удалению, движется со средней скоростью YC по направлению 3 стрелки в клиновом канале, образованном торцовыми уплотнениями 11 и 14, раскрытыми на расчетный угол а, и параллельными боковыми стенками 8 и 9, смещенными друг от друга на расчетное значение величины щели Н. Под влиянием пристенных гидродинамиче5

ских сил эмульгированные капли мигрируют от боковых стенок, образуя последовательно пограничные слои 17 чистой жидкости, которые отводятся через дренажные прорези 18 в коробчатые камеры 1 и 2, а затем через придонное отверстие 16 наружу. Сконцентрированная в ядре потока эмульгированная фаза 20 выводится из сепаратора через отверстие 19. Расчетному режиму сепарации соответствует конкретное оптимальное соотo ношение параметров Н, D, YC в виде комплекса К ,.

При переменном режиме работы сепаратора, когда расход эмульсии и(или) диаметр диспергированных капель D/, отличаются от расчетных значений, устанавливают новое значение величины щелевого зазора Н; и угла раскрытия -а,, сохраняя значение комплекса )f Yd таким же, как и при расчетном режиме. С этой целью посредством привода 6 и винтового механиз„ ма 5 по направляющим 7 смещают коробчатые камеры 1 и 2 на фундаментной плите 4 так, чтобы получился новь1й щелевой зазор Н,;. Посредством привода, воздействуя на ушко 15, поворачивают рейку 13 относительно оси 12 так, чтобы торцовые уплотне5 ния 11 и 14 образовали новый угол а; (новое Yri). Собственно процесс сеперации эмульсии протекает аналогично рассмотренному, но при новых оптимальных соотношениях конструктивных и режимных параметров. При необходимости дополнительной подрегулировки режима истечения жидкости из клинового канала воздействуют на соответствующую арматуру, установленную на дренажных линиях, подключенных к отверстиями 16 и 19.

Пример }. Для сепарации эмульгированных капель воды из турбинного масла Тп-22 используют канально-щелевой аппарат (фиг. 1-3). Расчетные значения величин: расход масла Q 10,8 температура эмульсии 50°С, плотность воды pk 1000 кг/м ; плотность масла рс 875 кинематическая вязкость масла ,5x X 10 MVc; ширина щели Н 4-10 м (4 мм); величина раскрытия двугранного угла а 14°; высота входного участка ка0

5

0

5

нала b 0,25 м; средняя скорость потока 5 эмульсии Y( Q/36006H 3 м/с; наименьший диаметр удаляемой водяной капли D 0,16810 м, скорость осаждения водяной капли расчетного диаметра в неподвижном масле (скорость Стокса) SA Ю м/с. Значение комплекса K H VD Yc 4500. 0 Эффективность сепарации условно оценивается Э 100%.

Снижают расход масла на 50% (Q, 5,4 M /ч) при неизменном дисперсионном составе эмульсии (D 0,168 мм). При сохранении расчетных размеров щелевого канала (а 14°, b 0,25 м, Н 4 мм) средняя скорость потока YC, снижается до 1,5 м/с. Комплекс К , 9000. Эффективность сепарации снижается до Э 72%.

Сохраняя неизменным Qi 5,4 м Уч, уменьшают вдвое угол а раскрытия (новое , Ь,- 0,125 м), восстановив расчетное значение YC 3 м/с, К 4500 и условное Э 100%.5

Аналогичный результат получают за счет уменьшения размера щели Н; до 3,5 мм, угла раскрытия а до 12° (Ьг 0,214 м) и снижения средней скорости потока до 2 м/с. При этом комплекс К 4500 и услов- . ное Э 100%.

Пример 2: Расчетный режим сепарации эмульсии аналогичен примеру 1. Переменный режим характеризуется уменьшением диаметра капель до 0(0,125 мм (5л 56Х Х10 м/с) при неизменном расчетном рас- 15 ходе эмульсии Q 10,8 MV4. При сохранении геометрических и режимных параметров канального сепаратора (а 14°, Н 4 мм, Ь 0,25 мм, YC 3 м/с) комплекс К увеличивается до 10940, эффективность

нием расхода масла до Q, 16,2 при расчетном значении D 0,168 мм. Восстанавливают расчетную величину Э 100% и К 4500 за счет уменьшения размера шели до Н,- 3,71 мм, увеличения угла раскрытия до а; 26°, (Ь,0,5 м) и снижения средней скорости потока до Уе,,42 м/с. По сравнению с известным устройством применением предлагаемого сепа ратора эмульсии повышает качество очистки исходной жидкости от эмульгированных примесей при переменных режимах сепарации, а также способствует автоматизации процесса сепарации.

Формула изобретения

1. Сепаратор эмульсии, выполненный в виде клинового канала с торцовыми стенками, образуюш.ими двугранный угол раскрытия и параллельными боковыми стенками.

сепарации снижается до 67,5% (по отноше- 20 образуюш,ими шелевой зазор и снабженнынию к расчетному значению).

Восстанавливают расчетное значение Э 100% и комплекс К 4500 двумя путями: оставляют зазор Н 4 мм неизменным, угол раскрытия а,- уменьшают до 5° (Ь, 0,102 м), среднюю скорость потока увеличивают до Ya 7,3 м/с или уменьшают щелевой зазор до Н 2,97 мм, увеличивают угол аг 18°, Ь, 0,336 м, сохраняют YC 3 м/с.

25

ми дренажными прорезями, отличающийся тем, что, с целью сохранения расчетной эффективности сепарации при переменных режимах работы, стенки канала выполнены подвижными с возможностью изменения величины двугранного угла и щелевого зазора между боковыми стенками.

2. Сепаратор по п. 1, отличающийся тем, что одна из торцовых стенок канала выполнена в виде насаженной на ось рейПример 3. Расчетный режим сепарации зо - эластичным уплотнением и возможно- эмульсии аналогичен примерам 1 и 2. Пере-стью перемещения ее в щелевом зазоре

мениый режим характеризуется увеличе-между боковыми стенками.

нием расхода масла до Q, 16,2 при расчетном значении D 0,168 мм. Восстанавливают расчетную величину Э 100% и К 4500 за счет уменьшения размера шели до Н,- 3,71 мм, увеличения угла раскрытия до а; 26°, (Ь,0,5 м) и снижения средней скорости потока до Уе,,42 м/с. По сравнению с известным устройством применением предлагаемого сепа ратора эмульсии повышает качество очистки исходной жидкости от эмульгированных примесей при переменных режимах сепарации, а также способствует автоматизации процесса сепарации.

Формула изобретения

1. Сепаратор эмульсии, выполненный в виде клинового канала с торцовыми стенками, образуюш.ими двугранный угол раскрытия и параллельными боковыми стенками.

образуюш,ими шелевой зазор и снабженны5

ми дренажными прорезями, отличающийся тем, что, с целью сохранения расчетной эффективности сепарации при переменных режимах работы, стенки канала выполнены подвижными с возможностью изменения величины двугранного угла и щелевого зазора между боковыми стенками.

2. Сепаратор по п. 1, отличающийся тем, что одна из торцовых стенок канала выполнена в виде насаженной на ось рейHXh-

//г/

А-А

J /

//

16

Л. ч х

.yxvvv

-чхь

19

г

910

Фиг, 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГЛУБОКОЙ ОЧИСТКИ ПРОМЫВОЧНОЙ ВОДЫ, ИСПОЛЬЗУЕМОЙ В ПРОЦЕССЕ ПРЕОБРАЗОВАНИЯ МЕТАНОЛА В ОЛЕФИНЫ | 2020 |

|

RU2821462C1 |

| СВЕРХЗВУКОВОЙ ВОЗДУХОЗАБОРНИК | 2007 |

|

RU2343297C1 |

| Внутрибарабанный парасепаратор | 1941 |

|

SU64260A1 |

| ЦИКЛОННЫЙ СЕПАРАТОР | 2012 |

|

RU2502564C2 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ НЕФТЕСОДЕРЖАЩИХ ВОД | 2003 |

|

RU2243168C1 |

| Мокрый пылеуловитель | 1990 |

|

SU1757716A1 |

| Вибросепаратор | 1988 |

|

SU1585016A1 |

| Способ обезвоживания и обессоливания нефти | 1980 |

|

SU1007695A1 |

| Сепаратор эмульсии | 1983 |

|

SU1149996A1 |

| ПЛОСКИЙ ЭФФЕКТИВНЫЙ КОНДЕНСАТОР-СЕПАРАТОР ДЛЯ МИКРОГРАВИТАЦИИ И ТРАНСПОРТНЫХ ПРИЛОЖЕНИЙ | 2016 |

|

RU2640887C1 |

Изобретение относится к сепараторам эмульсии и может быть использовано в теплоэнергетике, а также в химической, нефтяной и нефтеперерабатывающей промышленности. Целью изобретения является сохранение расчетной эффективности сепарации эмульсии при переменных режимах работы. Сепаратор содержит клиновой канал с подвижными боковыми и торцовыми стенками. Стенки установлены с возможностью изменения величины двугранного угла и щелевого зазора между стенками. Одна из торцовых стенок выполнена в виде насаженной на ось рейки с эластичным уплотнением и возможностью перемещения ее в щелевом зазоре между боковыми стенками. 1 з.п. ф-лы, 4 ил. со 4 Ci оо со

17

/

18

9игМ

Редактор Н. Тупица Заказ 4639/7

Составитель О. Калякина

Техред И. ВересКорректор А. Обручар

Тираж 656Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

1 13035, Москва. Ж-35, Раушская наб., д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

20

| Устройство для отделения жидкости от газа | 1981 |

|

SU997720A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-10-23—Публикация

1986-01-03—Подача