Изобретение относится к оборудова-

нию для разделения сыпучих материалов по крупности и может быть использовано в комбикормовой промышленности, мукомольно-элеваторной, горнорудной и других отраслях промышленности.

Цель изобретения - повышение удельной производительности сепаратора за счет устранения искажений характера колебаний сит в различных режимах эксплуатации, равномерного распреде- ления материла по ширине сит и объединения операций вывода одинаковых фракций разделенного материала на параллельно работающих ярусах сит.

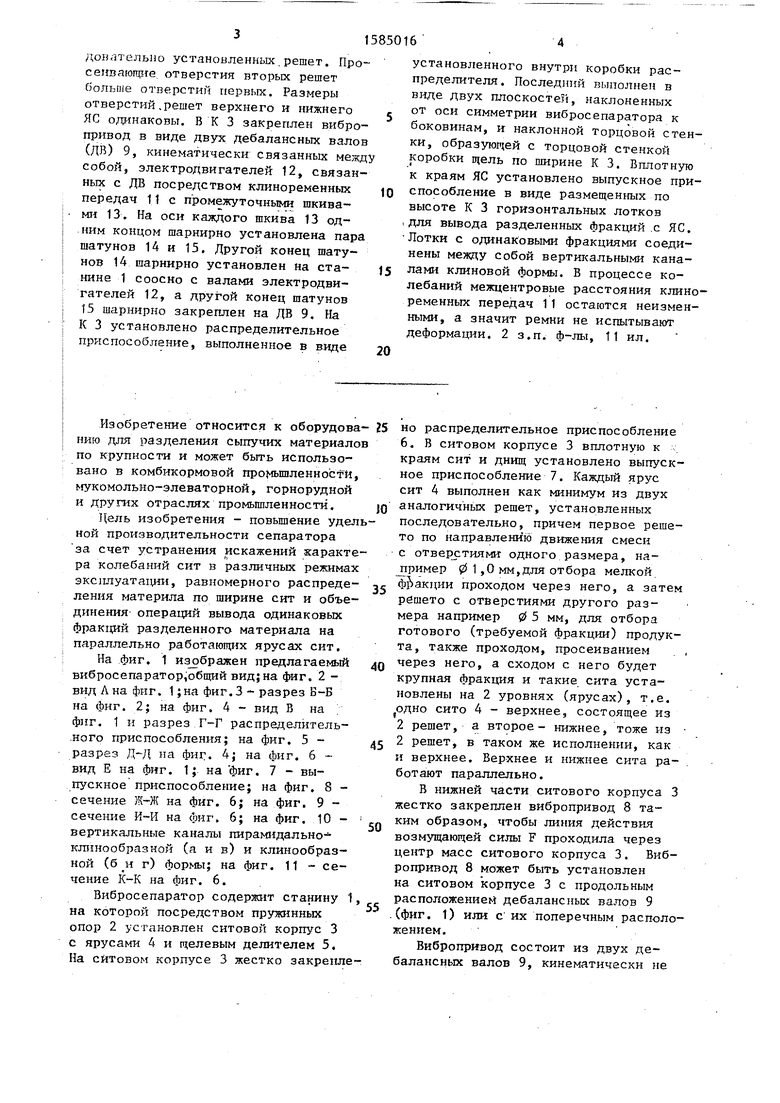

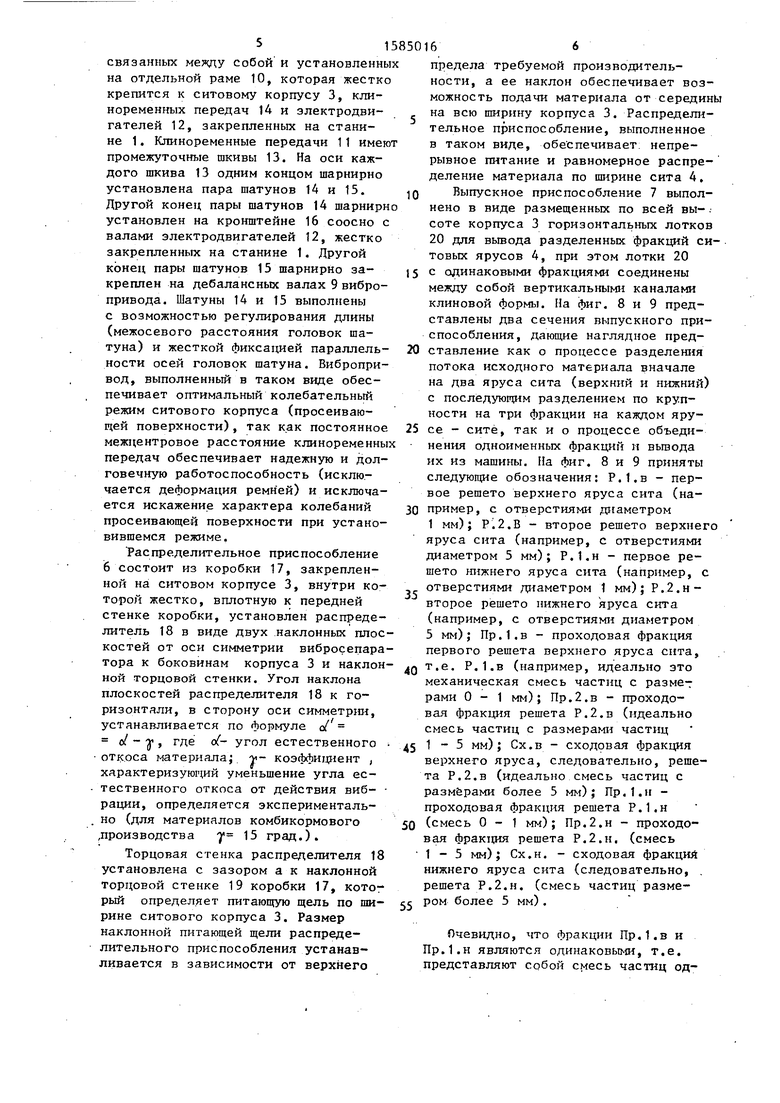

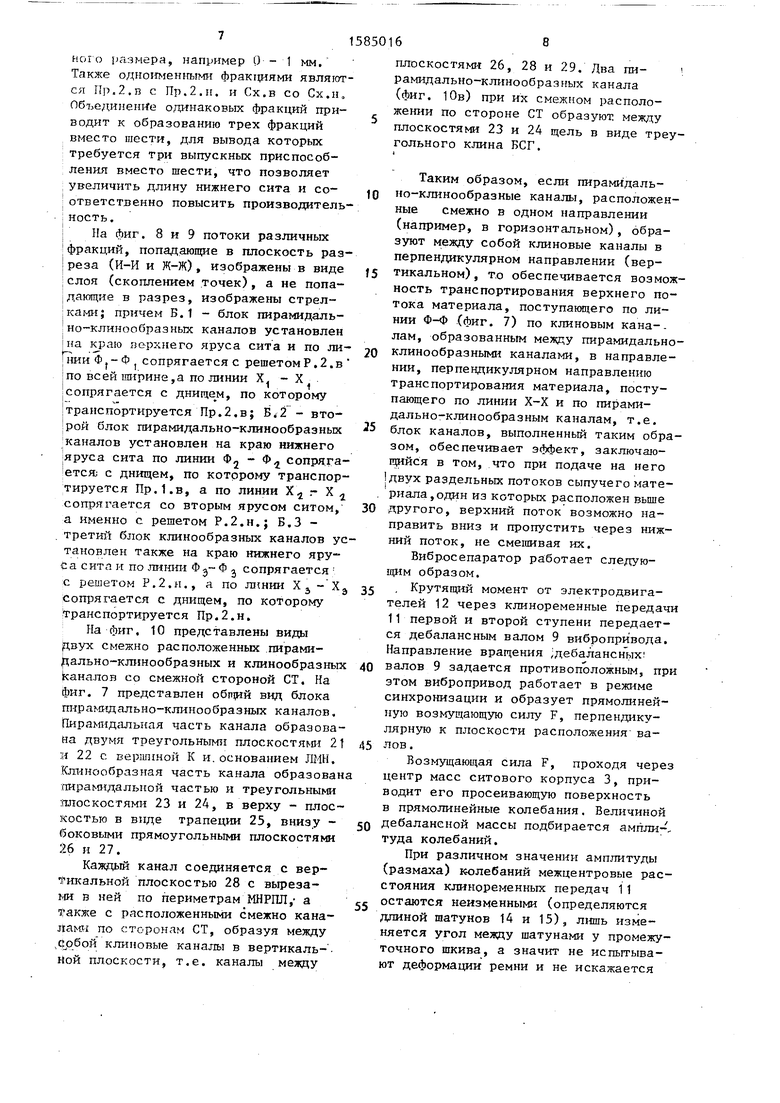

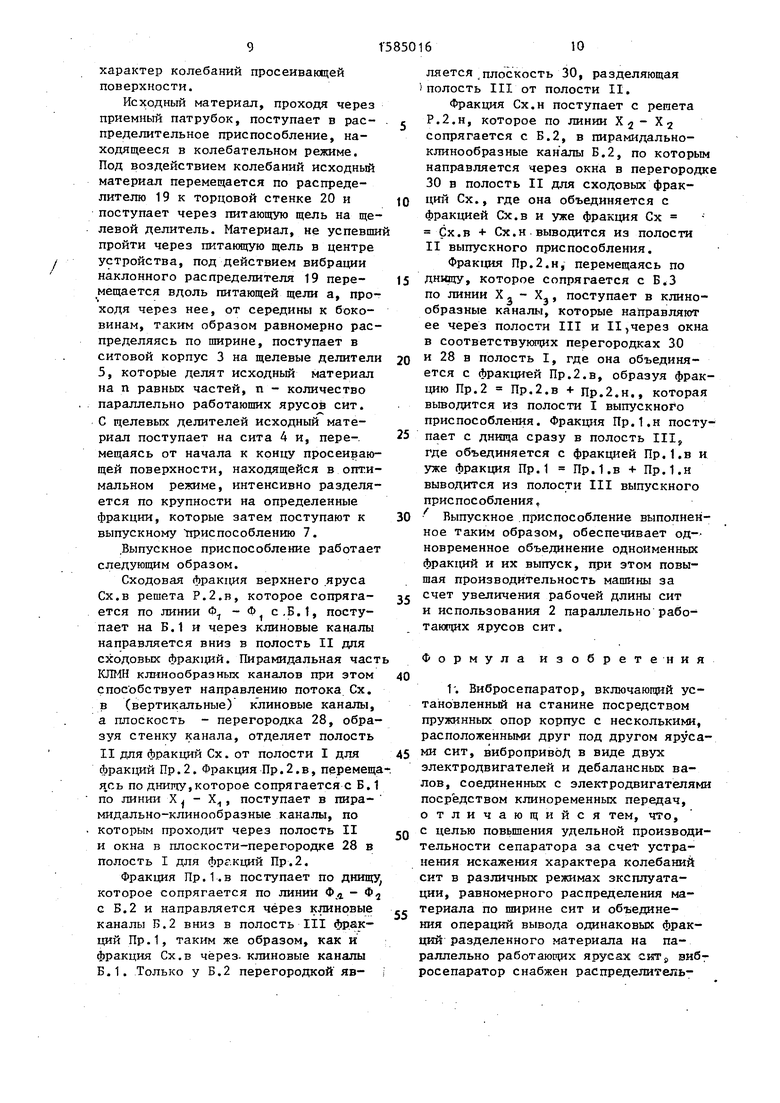

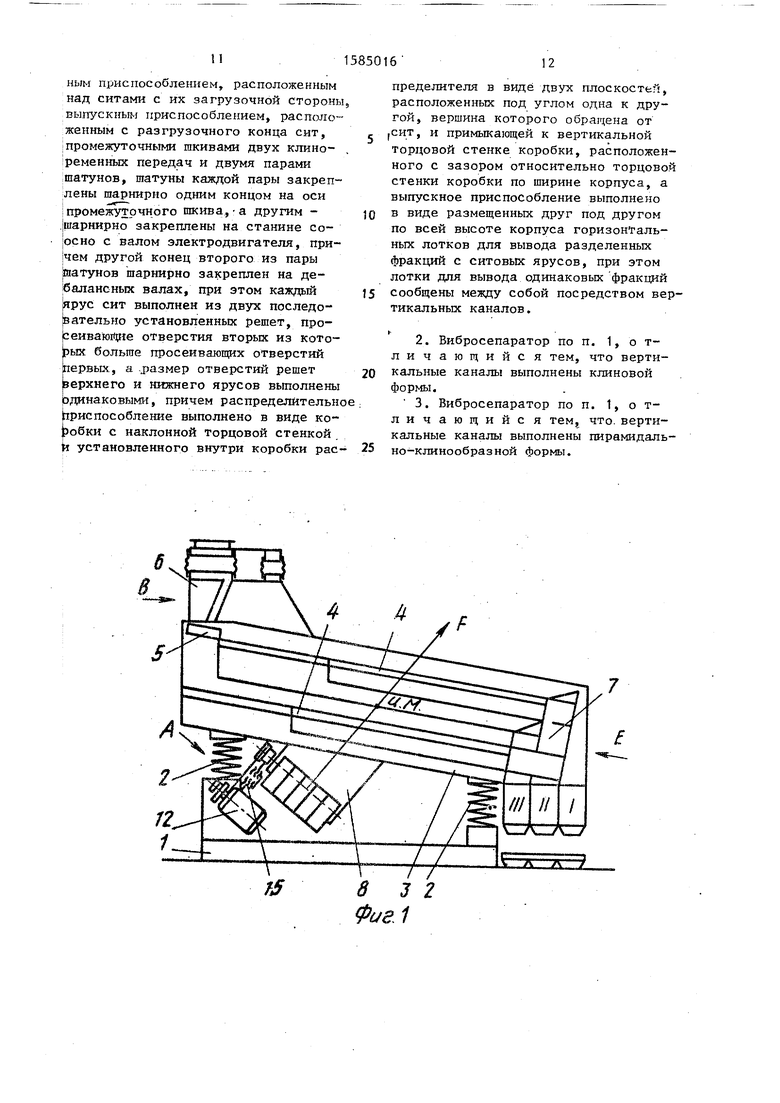

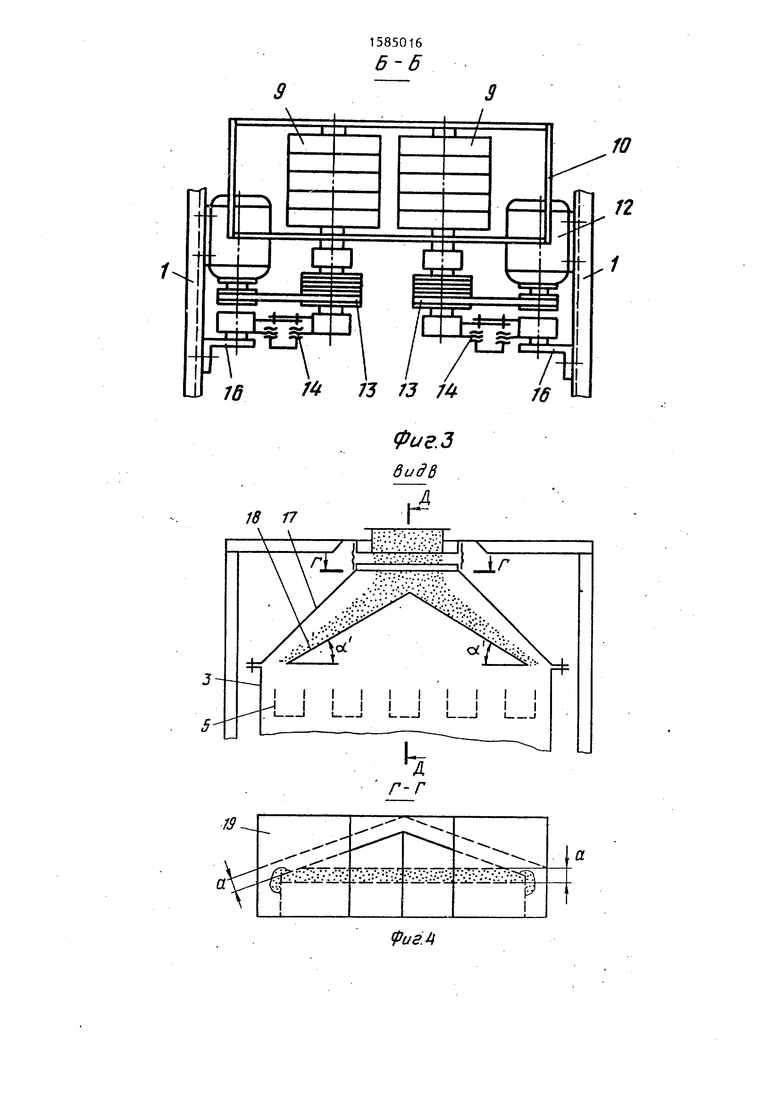

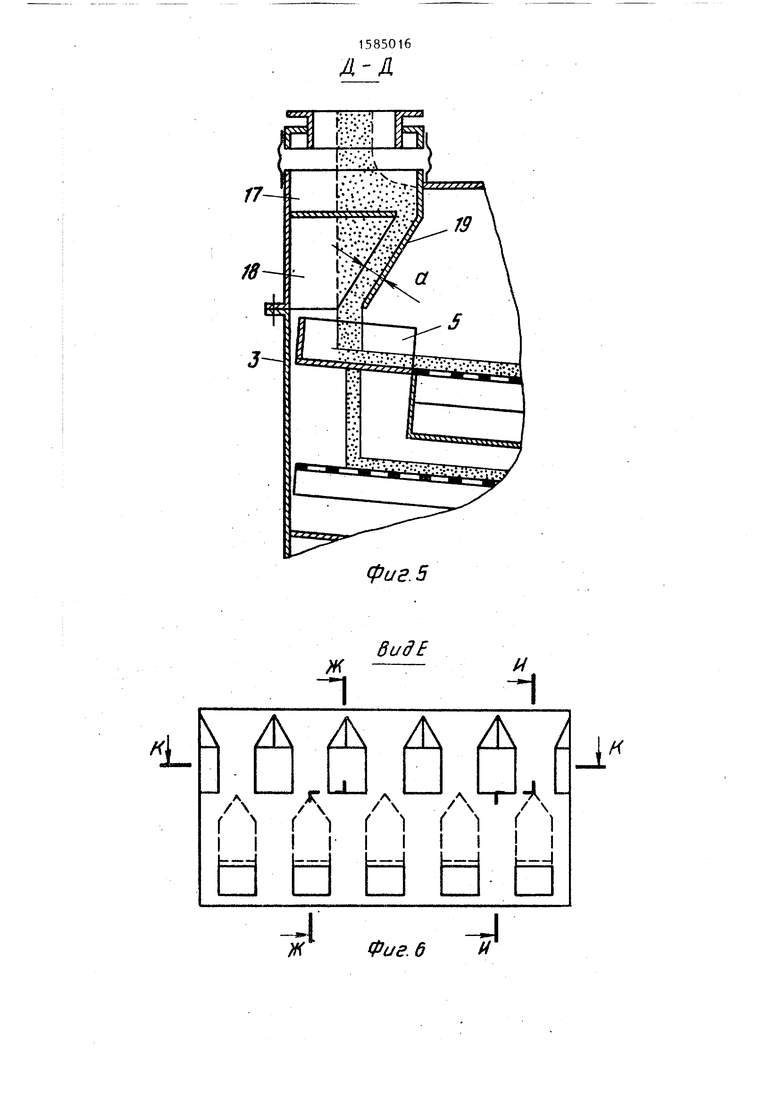

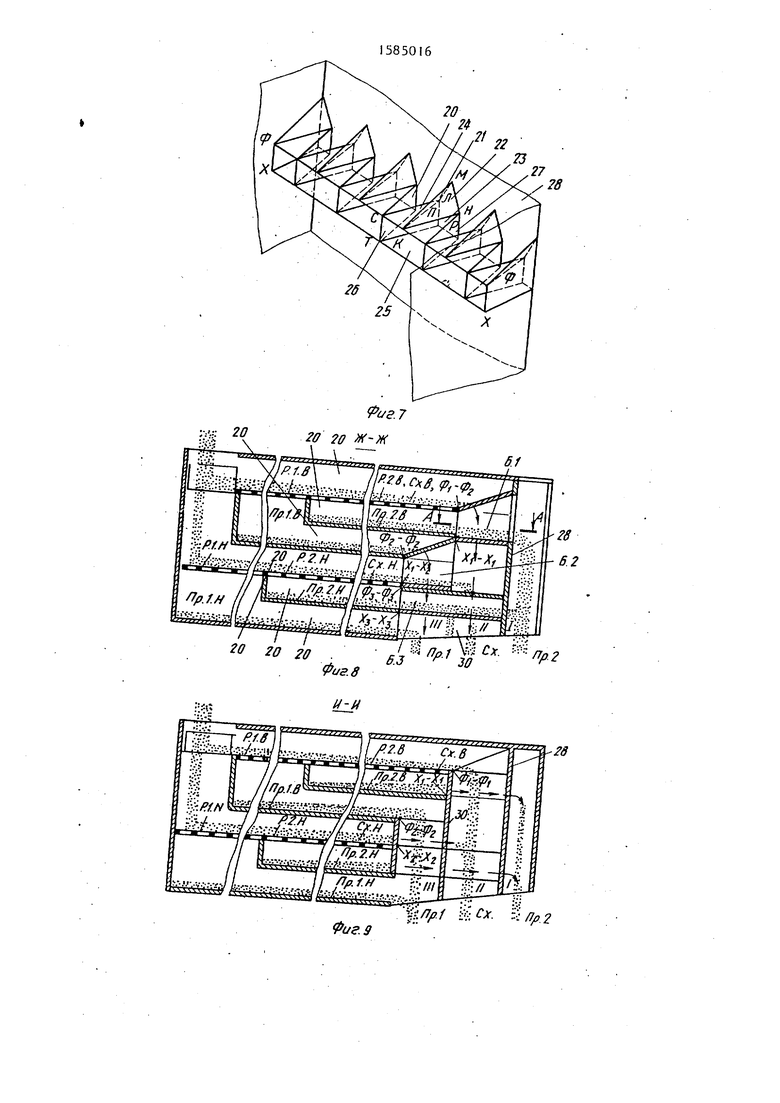

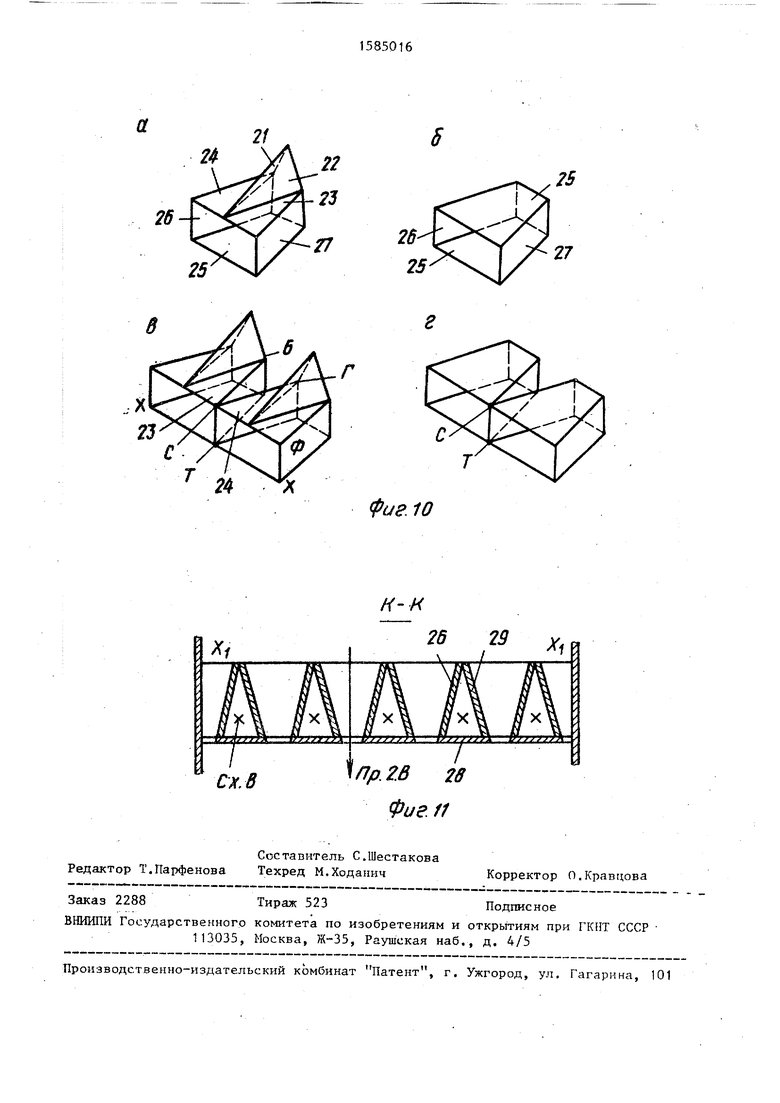

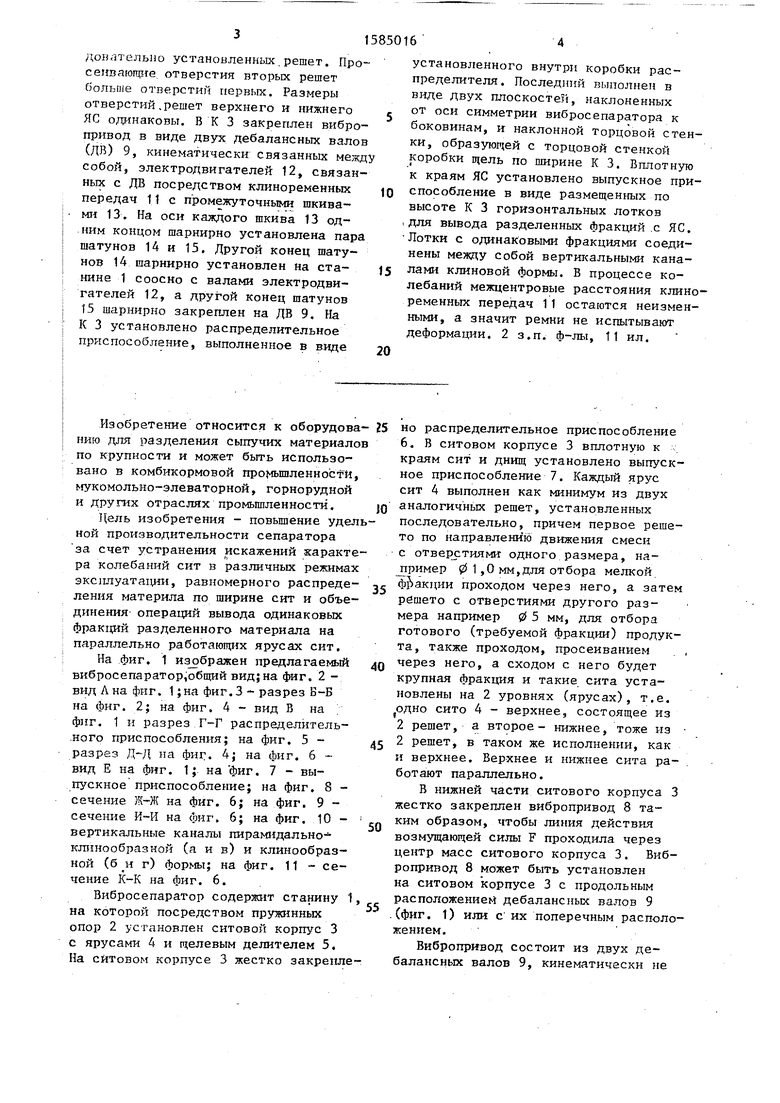

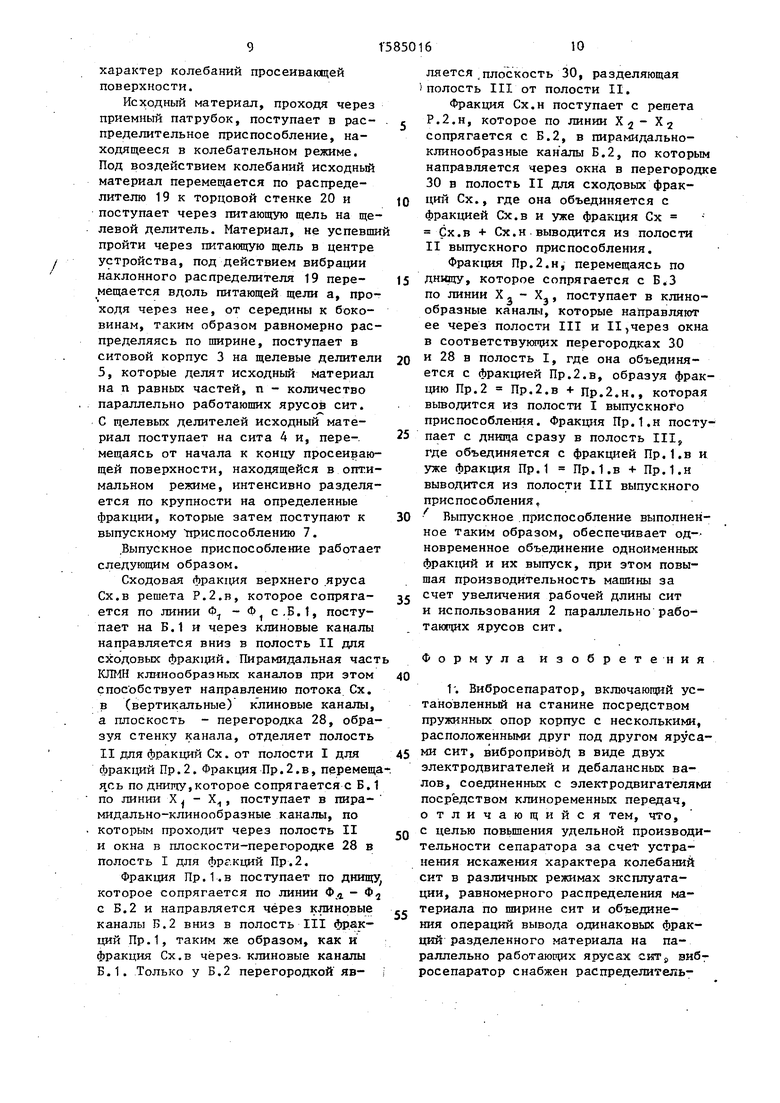

На фиг. 1 изображен предлагаемый вибросепаратор,общий вид; на фиг. 2 - вид Л на фиг. 1;на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 - вид В на фиг. 1 и разрез Г-Г распределительного приспособления; на фиг. 5 - разрез Д-Д на фиг. 4; на фиг. 6 - вид Е на фиг. 1j на фиг. 7 - выпускное приспособление; на фиг. 8 - сечение К-Ж на фиг. 6; на фиг. 9 - сечение И-И на фиг. 6; на фиг. 10 - вертикальные каналы пирамидально-1- клинообразной (а и в) и клинообразной (б и г) формы; на фиг. 11 - сечение К-К на фиг. 6.

Вибросепаратор содержит станину 1, на которой посредством пружинных опор 2 установлен ситовой корпус 3 с ярусами 4 и щелевым делителем 5, На ситовом корпусе 3 жестко закрепле

15

jg

$

0 5

0

5

но распределительное приспособление 6. В ситовом корпусе 3 вплотную к краям сит и днищ установлено выпускное приспособление 7. Каждый ярус сит 4 выполнен как минимум из двух аналогичных решет, установленных последовательно, причем первое решето по направлени ю движения смеси с отверстиями одного размера, например 01,0 мм,для отбора мелкой фракции проходом через него, а затем решето с отверстиями другого размера например 0 5 мм, для отбора готового (требуемой фракции) продукта, также проходом, просеиванием через него, а сходом с него будет крупная фракция и такие сита установлены на 2 уровнях (ярусах), т.е. одно сито 4 - верхнее, состоящее из 2 решет, а второе- нижнее, тоже из 2 решет, в таком же исполнении, как и верхнее. Верхнее и нижнее сита работают параллельно.

В нижней части ситового корпуса 3 жестко закреплен вибропривод 8 таким образом, чтобы линия действия возмущающей силы F проходила через центр масс ситового корпуса 3. Вибропривод 8 может быть установлен на ситовом корпусе 3 с продольным расположением дебалансных валов 9 (фиг. 1) или с их поперечным расположением.

Вибропривод состоит из двух дебалансных валов 9, кинематически не

51

связанных между собой и установленны на отдельной раме 10, которая жестко крепится к ситовому корпусу 3, кли- ноременных передач 14 и электродвигателей 12, закрепленных на станине 1. Ютиноременные передачи 11 имею промежуточные шкивы 13. На оси каждого шкива 13 одним концом шарнирно установлена пара шатунов 14 и 15. Другой конец пары шатунов 14 шарнирн установлен на кронштейне 16 соосно с валами электродвигателей 12, жестко закрепленных на станине 1. Другой конец пары шатунов 15 шарнирно за- креплен на дебалансных валах 9 вибропривода. Шатуны 14 и 15 выполнены с возможностью регулирования длины (межосевого расстояния головок шатуна) и жесткой фиксацией параллель- ности осей головок шатуна. Вибропривод, выполненный в таком виде обеспечивает оптимальный колебательный режим ситового корпуса (просеивающей поверхности), так как постоянное межцентровое расстояние клиноременны передач обеспечивает надежную и долговечную работоспособность (исключается деформация ремней) и исключается искажение характера колебаний просеивающей поверхности при установившемся режиме.

Распределительное приспособление 6 состоит из коробки 17, закрепленной на ситовом корпусе 3, внутри которой жестко, вплотную к передней стенке коробки, установлен распределитель 18 в виде двух наклонных плоскостей от оси симметрии вибросепара

тора к боковинам корпуса 3 и наклон

ной торцовой стенки. Угол наклона плоскостей распределителя 18 к горизонтали, в сторону оси симметрии, устанавливается по формуле / d - -у , где угол естественного откоса материала; у- коэффициент , характеризующий уменьшение угла естественного откоса от действия виб- рации, определяется экспериментально (для материалов комбикормового производства у 15 град.).

Торцовая стенка распределителя 1 установлена с зазором а к наклонной торцовой стенке 19 коробки 17, который определяет питающую щель по ши рине ситового корпуса 3. Размер наклонной питающей щели распределительного приспособления устанавливается в зависимости от верхнего

Q 5 0 5 0

5

0

0

166

предела требуемой производительности, а ее наклон обеспечивает возможность подачи материала от середины на всю ширину корпуса 3. Распределительное приспособление, выполненное в таком виде, обеспечивает непрерывное питание и равномерное распределение материала по ширине сита 4.

Выпускное приспособление 7 выполнено в виде размещенных по всей высоте корпуса 3 горизонтальных лотков 20 для вывода разделенных фракций ситовых ярусов 4, при этом лотки 20 с одинаковыми фракциями соединены между собой вертикальными каналами клиновой формы. На фиг. 8 и 9 представлены два сечения выпускного приспособления, дающие наглядное представление как о процессе разделения потока исходного материала вначале на два яруса сита (верхний и нижний) с последующим разделением по крупности на три фракции на каждом ярусе - сите, так и о процессе объединения одноименных фракций и вывода их из машины. На фиг. 8 и 9 приняты следующие обозначения: Р.1.в - первое решето верхнего яруса сита (например, с отверстиями диаметром 1 мм); Р.2.В - второе решето верхнего яруса сита (например, с отверстиями диаметром 5 мм); Р.1.н - первое решето нижнего яруса сита (например, с отверстиями диаметром 1 мм); Р.2.н- второе решето нижнего яруса сита (например, с отверстиями диаметром 5 мм); Пр.1.в - проходовая фракция первого решета верхнего яруса сита, т.е. Р.1.в (например, идеально это механическая смесь частиц с размерами 0 - 1 мм); Пр.2.в - проходовая фракция решета Р.2.в (идеально смесь частиц с размерами частиц 1 - 5 мм); Сх.в - сходовая фракция верхнего яруса, следовательно, решета Р.2.в (идеально смесь частиц с размерами более 5 мм); Пр.1.н - проходовая фракция решета Р.1.Н (смесь 0 - 1 мм); Пр.2.н - проходовая фракция решета Р.2.н. (смесь 1 - 5 мм); Сх.н. - сходовая фракция нижнего яруса сита (следовательно, решета Р.2.н. (смесь частиц размером более 5 мм).

Очевидно, что фракции Пр.1.в н Пр.1.н являются одинаковыми, т.е. представляют собой смесь частиц одною размера, например 0 - 1 мм. Также одноимешгыми фракциями являются II),. в с Пр. 2. н. и Сх.в со Сх.н. Объединение одинаковых фракций приводит к образованию трех фракций вместо шести, для вывода которых требуется три выпускных приспособления вместо шести, что позволяет увеличить длину нижнего сита и соответственно повысить производительность.

На Лиг. 8 и 9 потоки различных фракций, попадающие в плоскость раз- 1 реза (И-И и Ж-Ж), изображены в виде слоя (скоплением точек), а не попадающие в разрез, изображены стрелками; причем Б.1 - блок пирамидально-клинообразных каналов установлен на краю верхнего яруса сита и по ли- нии Ф,- Ф сопрягается с решетом Р. 2. в по всей ширине,а по линии Х - X сопрягается с днищем, по которому транспортируется Пр.2.в; В.2 - второй блок пирамидально-клинообразных каналов установлен на краю нижнего яруса сита по линии Ф2 - Ф сопрягается, с днищем, по которому транспортируется Пр.1.в, а по линии

Х4.X

сопрягается со вторым ярусом ситом, а именно с решетом Р.2.и.; Б.З - третий блок клинообразных каналов установлен также на краю нижнего яруса сита и по линии Фэ Ф 3 сопрягается

х ь

X

с решетом Р.2.и., а по линии сопрягается с днищем, по которому транспортируется Пр.2.н.

На , 10 представлены виды двух смежно расположенных пирамидально-клинообразных и клинообразных каналов со смежной стороной СТ. На фиг. 7 представлен общий вид блока пирамидально-клинообразных каналов. Пирамидальная часть канала образована двумя треугольными плоскостями 21 и 22 с вершиной К и. основанием ГОШ. Клинообразная часть канала образован пирамидальной частью и треугольными плоскостями 23 и 24, в верху - плоскостью в виде трапеции 25, внизу - боковыми прямоугольными плоскостями 26 и 27.

Каждый канал соединяется с вертикальной плоскостью 28 с вырезами в ней по периметрам МНРПЛ,- а также с расположенными смежно каналами по сторонам СТ, образуя между , клиновые каналы в вертикаль- Ной плоскости, т.е. каналы между

а

10

15

20

25

а 35

плоскостями 26, 28 и 29. Два пирамидально-клинообразных канала (фиг. Юв) при их смежном расположении по стороне СТ образуют между плоскостями 23 и 24 щель в виде треугольного клина БСГ. 1

Таким образом, если пирамидально-клинообразные каналы, расположенные смежно в одном направлении (например, в горизонтальном), образуют между собой клиновые каналы в перпендикулярном направлении (вертикальном), то обеспечивается возможность транспортирования верхнего потока материала, поступающего по линии Ф-Ф (фиг. 7) по клиновым кана-- лам, образованным между пирамидально- клинообразными каналами, в направлении, перпендикулярном направлению транспортирования материала, поступающего по линии Х-Х и по пирамидально-клинообразным каналам, т.е. блок каналов, выполненный таким образом, обеспечивает эффект, заключающийся в том, что при подаче на него двух раздельных потоков сыпучего материала, один из которых расположен выше другого, верхний поток возможно направить вниз и пропустить через нижний поток, не смешивая их.

Вибросепаратор работает следующим образом.

Крутящий момент от электродвигателей 12 через клиноременные передачи 11 первой и второй ступени передается дебалансным валом 9 вибропривода. Направление вращения ,дебалансных валов 9 задается противоположным, при этом вибропривод работает в режиме синхронизации и образует прямолинейную возмущающую силу F, перпендикулярную к плоскости расположения валов.

Возмущающая сила F, проходя через центр масс ситового корпуса 3, приводит его просеивающую поверхность в прямолинейные колебания. Величиной 5Q дебалансной массы подбирается амгаш- , туда колебаний.

При различном значении амплитуды (размаха) колебаний межцентровые расстояния клиноременных передач 11 остаются неизменными (определяются длиной шатунов 14 и 15), лишь изменяется угол между шатунами у промежуточного шкива, а значит не испытывают деформации ремни и не искажается

30

40

45

55

характер колебаний просеивающей поверхности.

Исходный материал, проходя через приемный патрубок, поступает в рас- пределительное приспособление, находящееся в колебательном режиме. Под воздействием колебаний исходный материал перемещается по распределителю 19 к торцовой стенке 20 и поступает через питающую щель на щелевой делитель. Материал, не успевший пройти через питающую щель в центре устройства, под действием вибрации наклонного распределителя 19 пере- мещается вдоль питающей щели а, проходя через нее, от середины к боковинам, таким образом равномерно распределяясь по ширине, поступает в ситовой корпус 3 на щелевые делители 5, которые делят исходный материал на п равных частей, п - количество параллельно работающих ярусов сит. С щелевых делителей исходный материал поступает на сита 4 и, пере- мещаясь от начала к концу просеивающей поверхности, находящейся в оптимальном режиме, интенсивно разделяется по крупности на определенные фракции, которые затем поступают к выпускному приспособлению 7.

Выпускное приспособление работает следующим образом.

Сходовая фракция верхнего яруса Сх.в решета Р.2.в, которое сопряга- ется по линии и, - 1 с.Б.1, поступает на Б.1 и через клиновые каналы направляется вниз в полость II для сходовых фракций. Пирамидальная част КЛМН клинообразных каналов при этом способствует направлению потока Сх. в (вертикальные) клиновые каналы, а плоскость - перегородка 28, образуя стенку канала, отделяет полость II для фракций Сх. от полости I для фракций Пр. 2. Фракция Пр. 2. в, перемеща я.сь по днищу,которое сопрягается с Б, 1 по линии X - X., , поступает в пирамидально-клинообразные каналы, по которым проходит через полость II и окна в плоскости-перегородке 28 в полость I для фракций Пр.2.

Фракция Пр.1.в поступает по днищу; которое сопрягается по линии Ф - Ф-j с Б.2 и направляется через клиновые каналы Б.2 вниз в полость III фракций Пр.1, таким же образом, как и фракция Сх.в через- клиновые каналы Б.1. Только у Б.2 перегородкой является плоскость 30, разделяющая полость III от полости II.

Фракция Сх.н поступает с решета Р.2.н, которое по линии Х2 - Х2 сопрягается с Б.2, в пирамидально- клинообразные каналы Б.2, по которым направляется через окна в перегородк 30 в полость II для сходовых фракций Сх., где она объединяется с фракцией Сх.в и уже фракция Сх Сх.в + Сх.н выводится из полости II выпускного приспособления.

Фракция Пр.2.н, перемещаясь по днищу, которое сопрягается с Б.З по линии X 3 - Хэ , поступает в клинообразные каналы, которые направляют ее через полости III и II,через окна в соответствующих перегородках 30 и 28 в полость I, где она объединяется с фракцией Пр.2.в, образуя фракцию Пр.2 Пр.2.в + Пр.2.н., которая выводится из полости I выпускного приспособления. Фракция Пр.1.н поступает с днища сразу в полость III, где объединяется с фракцией Пр.1.в и уже фракция Пр.1 Пр.1.в + Пр.1.н выводится из полости III выпускного приспособления„

f Выпускное приспособление выполненное таким образом, обеспечивает од- повременное объединение одноименных фракций и их выпуск, при этом повышая производительность машины за счет увеличения рабочей длины сит и использования 2 параллельно работающих ярусов сит.

Формула изобретения

1. Вибросепаратор, включающий установленный на станине посредством пружинных опор корпус с несколькими, расположенными друг под другом ярусами сит, вибропривод в виде двух электродвигателей и дебалансных валов, соединенных с электродвигателями посредством клиноременных передач, отличающийся тем, что, с целью повышения удельной производительности сепаратора за счет устранения искажения характера колебаний сит в различных режимах эксплуатации, равномерного распределения материала по ширине сит и объединения операций вывода одинаковых фракций разделенного материала на параллельно работающих ярусах сит9 эиб- росепаратор снабжен распределительным приспособлением, расположенным над ситами с их загрузочной стороны выпускным приспособлением, расположенным с разгрузочного конца сит, промежуточными шкивами двух клино- ременных передач и двумя парами шатунов, шатуны каждой пары закреп™ лены шарнирио одним концом на оси промежуточного шкива,-а другим - |Шарнирно закреплены на станине со- осно с валом электродвигателя, причем другой конец второго из пары Шатунов шарнирно закреплен на де- балансных валах, при этом каждый ярус сит выполнен из двух последовательно установленных решет, просеивающие отверстия вторых из которых больше просеивающих отверстий первых, а .размер отверстий решет верхнего и нижнего ярусов выполнены одинаковыми, причем распределительно Ьриспособление выполнено в виде коробки с наклонной торцовой стенкой h установленного внутри коробки рас-

пределителя в виде двух плоскосте, расположенных под углом одна к другой, вершина которого обращена от Сит, и примыкающей к вертикальной торцовой стенке коробки, расположенного с зазором относительно торцовой стенки коробки по ширине корпуса, а выпускное приспособление выполнено в виде размещенных друг под другом по всей высоте корпуса горизонтальных лотков для вывода разделенных фракций с ситовых ярусов, при этом лотки для вывода одинаковых фракций сообщены между собой посредством вертикальных каналов.

2.Вибросепаратор по п. отличающийся тем, что вертикальные каналы выполнены клиновой формы.

3.Вибросепаратор по п. 1, о т- личающийс я тем( что вертикальные каналы выполнены пирамидально-клинообразной формы.

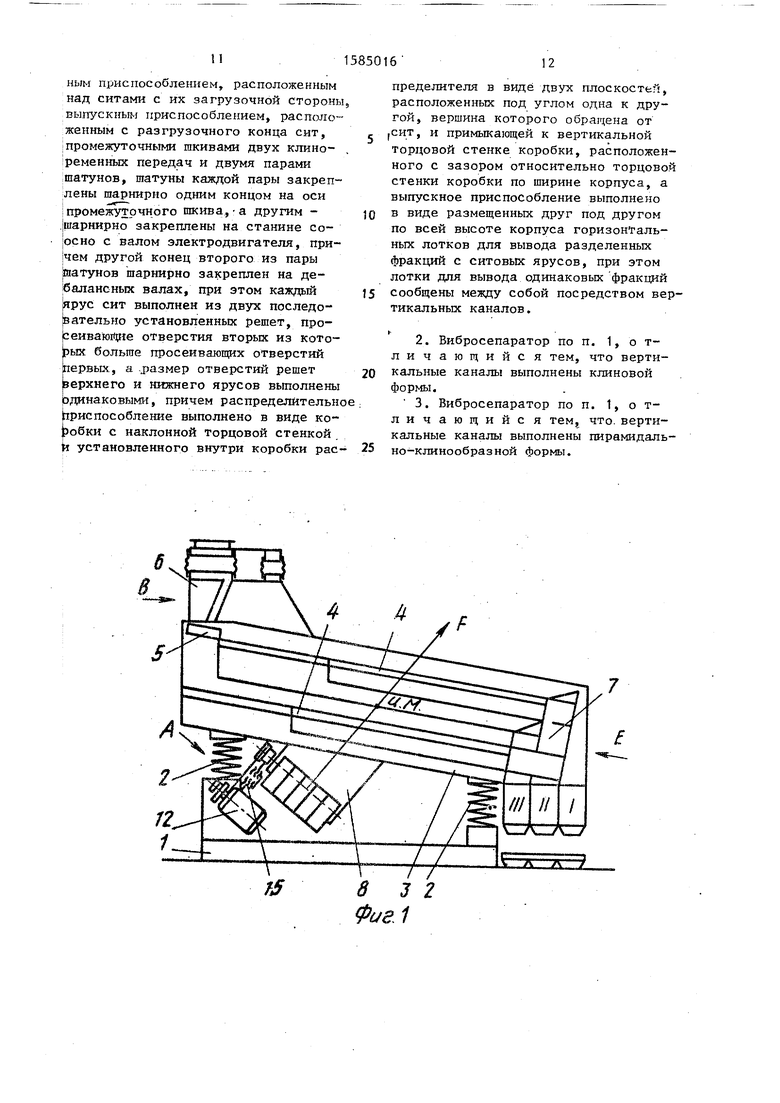

| название | год | авторы | номер документа |

|---|---|---|---|

| Рассев для сортировки сыпучих материалов | 1984 |

|

SU1286301A1 |

| Устройство для очистки зерна | 1983 |

|

SU1172607A1 |

| Семеновеечная машина | 1987 |

|

SU1577885A1 |

| ВИБРОСЕПАРАТОР ЗЕРНОВОЙ | 1971 |

|

SU424615A1 |

| Дисковое решето вибросепаратора | 1988 |

|

SU1553197A1 |

| Зерноочистительный сепаратор | 1985 |

|

SU1371722A1 |

| ВОЗДУШНО-РЕШЕТНЫЙ СЕПАРАТОР | 2008 |

|

RU2372153C1 |

| МНОГОЧАСТОТНАЯ СИТОВАЯ СБОРКА ДЛЯ КРУГОВОГО ВИБРАЦИОННОГО СЕПАРАТОРА | 2011 |

|

RU2478445C1 |

| СПОСОБ ВИБРАЦИОННОГО ФИЛЬТРОВАНИЯ СУСПЕНЗИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2172205C1 |

| ВИБРОАЭРАЦИОННЫЙ СЕПАРАТОР-ОХЛАДИТЕЛЬ | 2024 |

|

RU2824987C1 |

Изобретение относится к технике разделения сыпучих материалов по крупности и может быть использовано в комбикормовой и др.отраслях промышленности. Цель изобретения - повышение удельной производительности за счет устранения искажения характера колебаний сит в различных режимах эксплуатации, равномерного распределения материала по ширине сит и объединения операций вывода одинаковых фракций разделенного материала на параллельно работающих ярусах сит (ЯС). На станине 1 посредством пружинных опор установлен корпус (К) 3 с расположенными друг под другом ЯС. Каждый ЯС выполнен из двух последовательно установленных решет. Просеивающие отверстия вторых решет больше отверстий первых. Размеры отверстий решет верхнего и нижнего ЯС одинаковы. В К 3 закреплен вибропровод в виде двух дебалансных валов (ДВ) 9, кинематически не связанных между собой, электродвигателей 12, связанных с ДВ 9 посредством клиноременных передач 11 с промежуточными шкивами 13. На оси каждого шкива 13 одним концом шарнирно установлена пара шатунов 14 и 15. Другой конец шатунов 14 шарнирно установлен на станине 1 соосно с валами электродвигателей 12, а другой конец шатунов 15 шарнирно закреплен на ДВ 9. На К 3 установлено распределительное приспособление, выполненное в виде установленного внутри коробки распределителя. Последний выполнен в виде двух плоскостей, наклоненных от оси симметрии вибросепаратора к боковинам, и наклонной торцовой стенки, образующей с торцовой стенкой коробки щель по ширине К 3. Вплотную к краям ЯС установлено выпускное приспособление в виде размещенных по высоте К 3 горизонтальных лотков для вывода разделенных фракций с ЯС. Лотки с одинаковыми фракциями соединены между собой вертикальными каналами клиновой формы. В процессе колебаний межцентровые расстояния клиноременных передач 11 остаются неизменными, а значит ремни не испытывают деформации. 2 з.п. ф-лы, 11 ил.

/

гт

1

cit

73 73 74

1585016 6-6

//7

П

/2

/

cittt:

76

Фиг А

D

.

LO З

00

in

г

Т

fc

Х

I

Г

20 20 Я-Ж

Д

/ / /

20 20 20 6.3

фиг. 8

U-H

Ъпн

л-у. лл ТУ ХУУуу-Уу

1 г J

I.W k &flffUZ&Ztt&r : : ; : ;V:i;.V-X

МВЈ

P T v A Y b::4- v

flZH // Сх.Н

ii .WVtf.,

l-7ffT2.fr

w:W fh-l е.. p.v

,7

г

й

fs

---. ЪшЪЪ

, 2

..

20

24

21

22

Сх 2

Р.2.8 Сх.8

f.A:..V.-.-.yy..vj.X;

. i/g-.-gireVg.Vy.

a 1 &&

л-у. лл ТУ ХУУуу-Уу

J

й

,7

ii .WVtf.,

7ffT2.fr

. p.v

г

Г ЪшЪ

Т7

25

С

24

фиг. Ю

к-к

26 29

| Устройство для разделения материала по крупности | 1982 |

|

SU1138194A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Грохот | 1983 |

|

SU1111838A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| ВидА | |||

Авторы

Даты

1990-08-15—Публикация

1988-06-07—Подача