113

Изобретение относится к черной металлургии и может быть использовано в прокатных цехах при деформации

сталей, склонных к повышенному уширению.

Цель изобретения - новьпиение производительности и выхода годного проката.

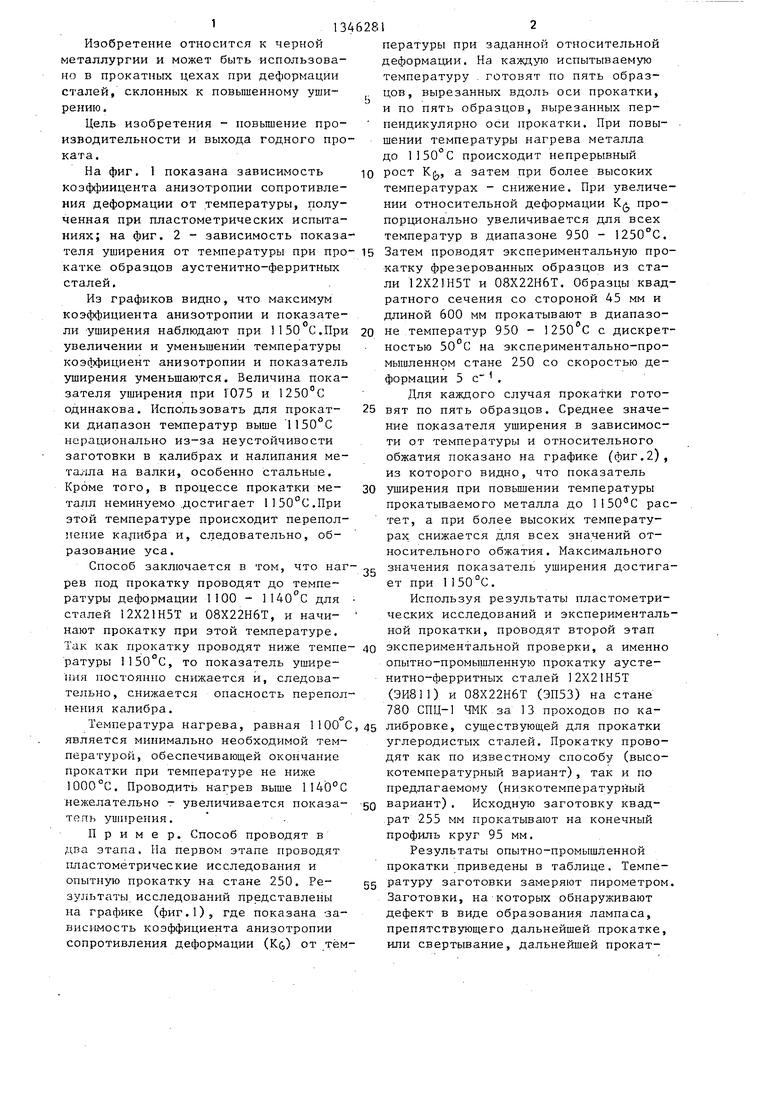

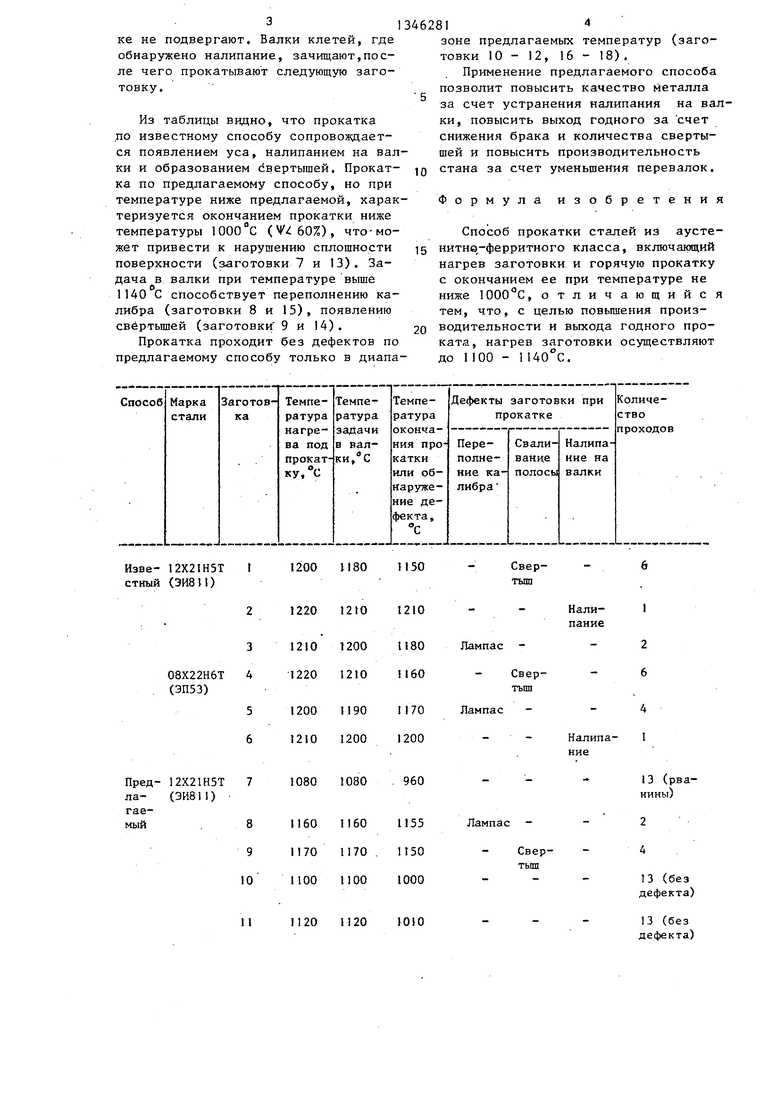

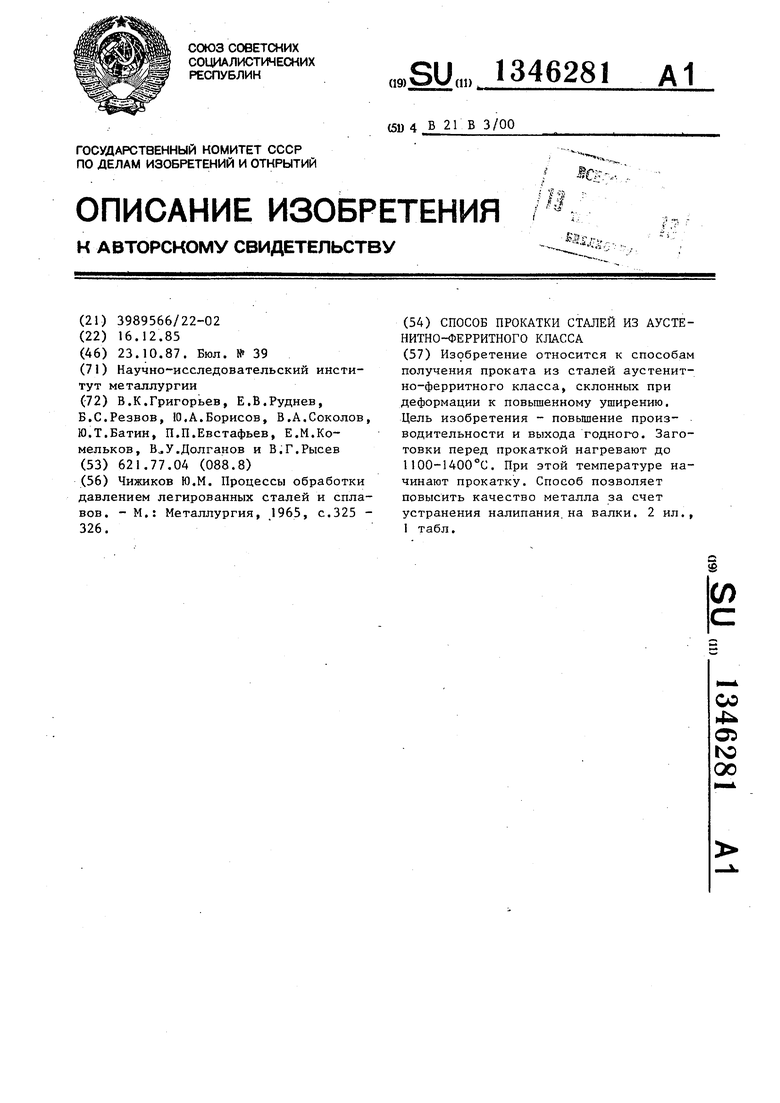

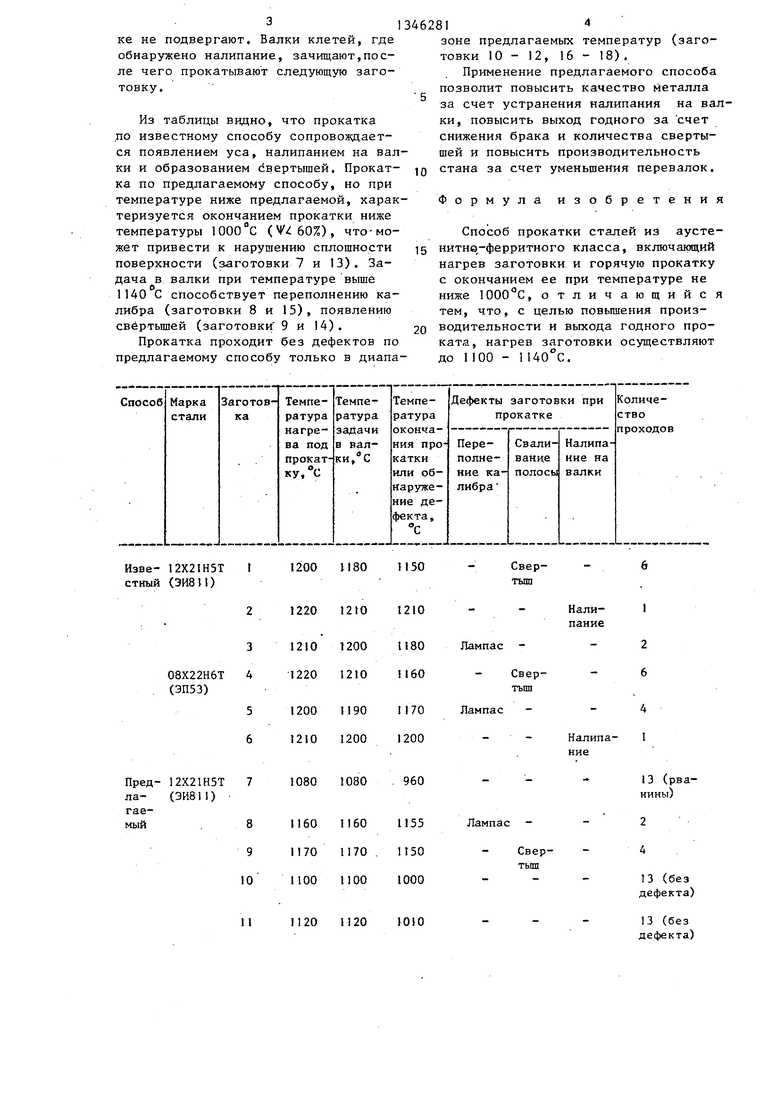

На фиг. 1 показана зависимость коэффиицента анизотропии сопротивления деформации от температуры, полученная при пластометрических испытаниях; на фиг. 2 - зависимость показателя уширения от температуры при про катке образцов аустенитно-ферритных сталей.

Из графиков видно, что максимум коэффициента анизотропии и показатели уширения наблюдают при 1150 С.При увеличении и уменьшении температуры коэ(})фициент анизотропии и показатель уширения уменьшаются. Величина показателя уширения при 1075 и 1250°С одинакова. Использовать для прокат- ки диапазон температур выше 1150 С нерационально из-за неустойчивости заготовки в калибрах и налипания металла на валки, особенно стальные. Кроме того, в процессе прокатки ме- талл неминуемо .достигает 1150°С.При этой температуре происходит переполнение ка 1ибра и, следовательно, образование уса.

Способ заключается в том, что нагрев под прокатку проводят до температуры деформации 1100 - 0°С для сталей 12Х21Н5Т и 08Х22Н6Т, и начи- нают прокатку при этой температуре. Так как прокатку проводят ниже темпе- ратуры 1150 С, то показатель уширения постоянно снижается и, следовательно, снижается опасность переполнения калибра.

Температура нагрева, равная 1100 с является минимально необходимой температурой, обеспечивающей окончание прокатки при температуре не ниже 1000°С. Проводить нагрев выше нежелательно - увеличивается показа- тель уширения. .

Пример. Способ проводят в два этапа. На первом этапе проводят гшастометрические исследования и опытную прокатку на стане 250. Ре- зультаты исследований представлены на графике (фиг. 1) , где показана -зависимость коэффициента анизотропии сопротивления деформации (К() от тем

пературы при заданной относительной деформации. На каждую испытываемую температуру . готовят по пять образцов, вырезанных вдоль оси прокатки, и по пять образцов, вырезанных перпендикулярно оси прокатки. При повышении температуры нагрева металла до 1150°С происходит непрерывный рост Kjij, а затем при более высоких температурах - снижение. При увеличении относительной деформации пропорционально увеличивается для всех температур в диапазоне 950 - 1250°С. Затем проводят экспериментальную прокатку фрезерованных образцов из стали 12Х21П5Т и 08Х22Н6Т. Образцы квадратного сечения со стороной 45 мм и длиной 600 мм прокатывают в диапазоне температур 950 - 1250 С с дискретностью 50°С на экспериментально-про- мышленн9м стане 250 со скоростью деформации 5 с ,

Для каждого случая прокатки готовят по пять образцов. Среднее значение показателя уширения в зависимости от температуры и относительного обжатия показано на графике (фиг.2), из которого видно, что показатель уширения при повьш1ении температуры прокатываемого металла до растет, а при более высоких температурах снижается для всех значений относительного обжатия. Максимального значения показатель уширения достигает при 1150°С.

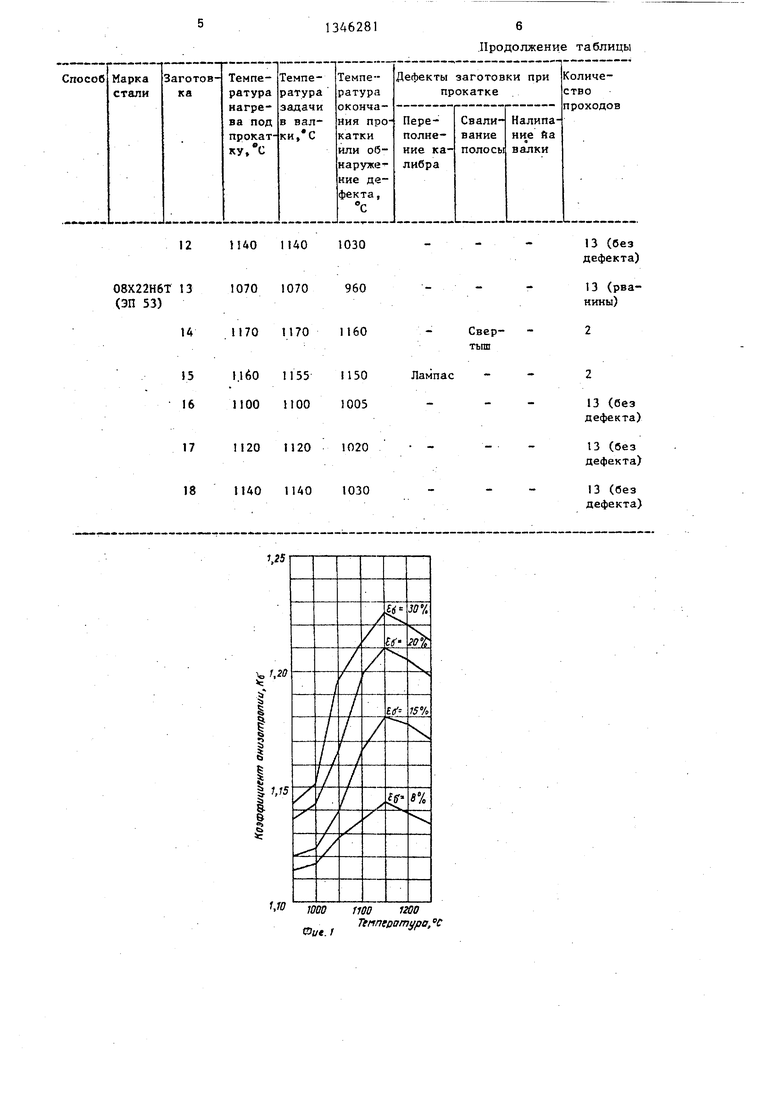

Используя результаты пластометрических исследований и экспериментальной прокатки, проводят второй этап экспериментальной проверки, а именно опытно-промышленную прокатку аустенитно-ферритных сталей 12Х21Н5Т (ЭИ811) и 08Х22Н6Т (ЭП53) на стане 780 СПП-1 ЧМК за 13 проходов по калибровке, существующей для прокатки углеродистых сталей. Прокатку проводят как по известному способу (высокотемпературный вариант), так и по предлагаемому (низкотемпературный вариант). Исходную заготовку квад- ,рат 255 мм прокатывают на конечный профиль круг 95 мм.

Результаты опытно-промышленной прокатки приведены в таблице. Температуру заготовки замеряют пирометром. Заготовки, на которых обнаруживают дефект в виде образования лампаса, препятствующего дальнейшей прокатке, или свертывание, дальнейшей прокат3,

ке не подвергают. Валки клетей, где обнаружено налипание, зачищают,после чего прокатывают следующую заготовку.

Из таблицы видно, что прокатка по известному способу сопровождается появлением уса, налипанием на валки и образованием ёвертышей. Прокатка по предлагаемому способу, но при температуре ниже предлагаемой, характеризуется окончанием прокатки ниже температуры 1000 с (), что-может привести к нарушению сплошности поверхности (заготовки 7 и 13). Задача в валки при температуре выше 1140 С способствует переполнению калибра (заготовки 8 и 15), появлению свёртьщгей (заготовки 9 и 14).

Прокатка проходит без дефектов по предлагаемому способу только в диапаИзве- 12Х21Н5Т 1 стиый (ЭИ8П)

1200 ИЗО

1220 1210

3

4

5 6

121012001180

122012101160

120011901170

121012001200

12Х21Н5Т 7

(ЭИ811)

. 8

9 10

1080 1080

960

1160 1160 1155 1170 1170 , 1150 1100 1100 1000

II

1120 1120

462814

зоне предлагаемых температур (заготовки 10 - 12, 16 - 18).

Применение предлагаемого способа позволит повысить качество металла за счет устранения налипания на валки, повысить выход годного за счет снижения брака и количества свертышей и повысить производительность стана за счет уменьшения перевалок.

10

Формула изобретения

Способ прокатки сталей иэ аусте- нитнв-ферритного класса, включающий нагрев заготовки и горячую прокатку с окончанием ее при температуре не ниже 1000°С, отличающийся тем, что, с целью повьш1ения произ- водительности и выхода годного проката, нагрев заготовки осуществляют до 1100 - 1140°С.

1150

Свертыш

1210

Налипание

Лампас

Свертыш

Лампас

Налипание

Лампас Свертьшз

2

6

4 1

13 (рванины)

2

4

13 (без дефекта)

13 (без дефекта)

12

Н40 1140 1030

13

14

1070 1070

1170 1170

960

1160

15 1.160 1155 1150

.W ЮОО то 1200

Пнпеоатуро. С Out. I

.Продолжение таблицы

13 (без дефекта)

13 (рванины)

Свертыш

Лампас

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки мартенситно-ферритных сталей | 1987 |

|

SU1608232A1 |

| Способ прокатки сортовых профилей из малопластичных сталей и сплавов | 1983 |

|

SU1090466A1 |

| Способ производства широких толстых листов из нержавеющих сталей | 2017 |

|

RU2660504C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ТОВАРНЫХ И ПЕРЕДЕЛЬНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ИЗ КОРРОЗИОННО-СТОЙКИХ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ | 2006 |

|

RU2315673C2 |

| СПОСОБ ПРОИЗВОДСТВА ПЕРЕДЕЛЬНЫХ ГОРЯЧЕКАТАНЫХ МЕХАНИЧЕСКИ ОБРАБОТАННЫХ ТРУБ РАЗМЕРОМ 325×12 мм С ПОВЫШЕННОЙ ТОЧНОСТЬЮ ПО ДИАМЕТРУ И СТЕНКЕ ИЗ СТАЛЕЙ МАРОК 12Х12М1БФРУ-Ш, 16Х12МВСФБР-Ш, ПРЕДНАЗНАЧЕННЫХ ДЛЯ ПЕРЕКАТА НА СТАНАХ ХПТ 450 И ХПТ 250 В ПЕРЕДЕЛЬНЫЕ ТРУБЫ-ЗАГОТОВКИ РАЗМЕРОМ 202±1,2×3,5+0,3/-0,2 мм И ПОСЛЕДУЮЩЕГО ПРОФИЛИРОВАНИЯ В ШЕСТИГРАННЫЕ ТРУБЫ-ЗАГОТОВКИ РАЗМЕРОМ "ПОД КЛЮЧ" 181,8±0,4×3,5+0,3/-0,2×3750+20/-0 мм И 175±0,4×2,5+0,3/-0,2×2680+20/-0 мм ДЛЯ РЕАКТОРОВ НОВОГО ПОКОЛЕНИЯ НА БЫСТРЫХ НЕЙТРОНАХ | 2013 |

|

RU2550041C2 |

| СПОСОБ ПРОИЗВОДСТВА ПЕРЕДЕЛЬНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ИЗ СЛИТКОВ И ЗАГОТОВОК СПЛАВОВ НА ОСНОВЕ ТИТАНА НА ТПУ С ПИЛИГРИМОВЫМИ СТАНАМИ | 2012 |

|

RU2523372C2 |

| СПОСОБ ПРОКАТКИ СОРТОВЫХ ПРОФИЛЕЙ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ СТАЛЕЙ | 2011 |

|

RU2490081C2 |

| СПОСОБ ПРОКАТКИ СЛИТКОВ НА ОБЖИМНЫХ, ЗАГОТОВОЧНЫХ И СОРТОВЫХ СТАНАХ | 2003 |

|

RU2243041C1 |

| СПОСОБ ПРОИЗВОДСТВА ПЕРЕДЕЛЬНЫХ ТРУБ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ ИЗ НИЗКОПЛАСТИЧНОЙ СТАЛИ С СОДЕРЖАНИЕМ БОРА 1,3-1,8% | 2006 |

|

RU2334571C2 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ТОВАРНЫХ И ПЕРЕДЕЛЬНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ | 2006 |

|

RU2311979C1 |

Изобретение относится к способам получения проката из сталей аустенит- но-ферритного класса, склонных при деформации к повышенному уширению. Цель изобретения - повышение производительности и выхода годного. Заготовки перед прокаткой нагревают до 1100-1400 с. При этой температуре начинают прокатку. Способ позволяет повысить качество металла за счет устранения налипания, на валки. 2 ил., 1 табл. со 4 О5 ГчЭ оо

| Чижиков Ю.М | |||

| Процессы обработки давлением легированных сталей и сплавов | |||

| - М.: Металлургия, 1965, с.325 - 326. |

Авторы

Даты

1987-10-23—Публикация

1985-12-16—Подача