Изобретение относится к металлургии, а именно к способам прокатки мартенситно-ферритных сталей с повышенными требованиями к механическим свойствам.

Цель изобретения - увеличение ударной вязкости и повьшение выхода годного за счет устранения дефекта типа лампас.

Обработке по предлагаемому способу подвергали мартенситно-ферритную сталь 12x13, 14x17 Н2.

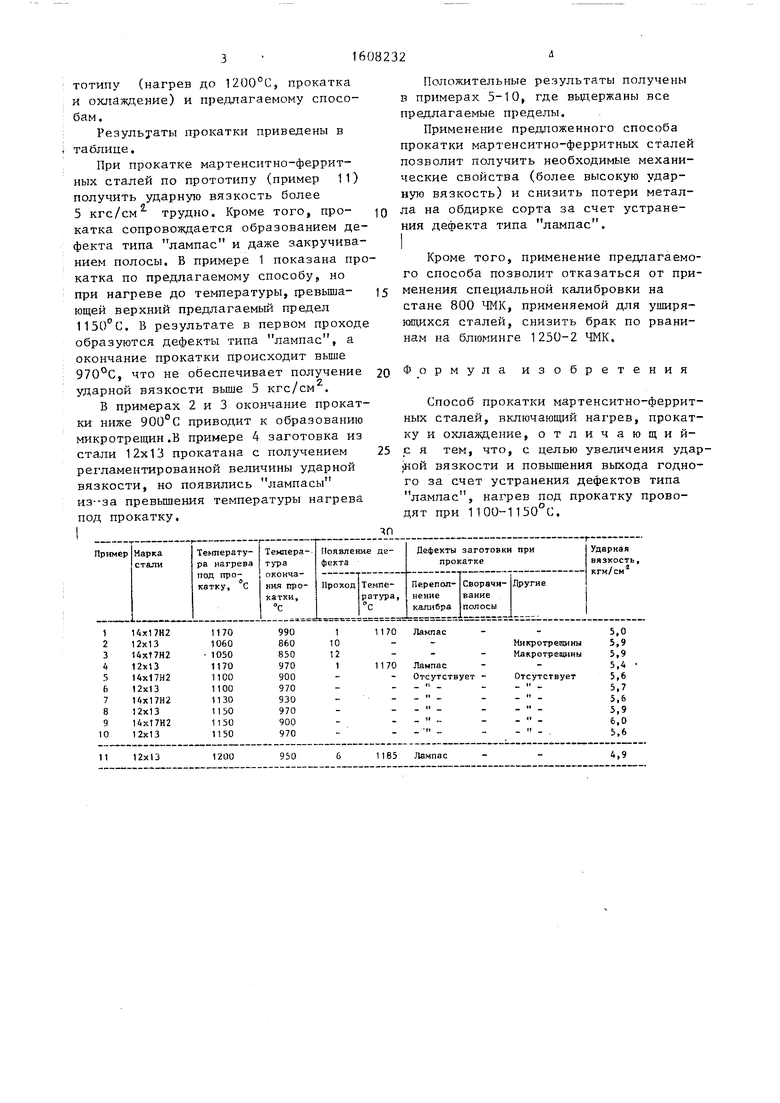

Образцы квадратного сечения со стороной 100 мм и длиной 200 мм прока- тьшали на опытно-промышленном стане 250 НИШ в диапазоне температур 1 000-1 250 С с дискретностью , а в диапазоне 1100-1200°С - с дискретностью 10°С. Прокатку проводили с относительной деформацией Е- 10,20 и 30%. Уширение (ДЬ) замеряли после каждого прохода при определенной температуре.

На чертеже представлены графики прокатки для 10, 20 и 30% в координатах - температура нагрева под прокатку и показатель уширения.

На графиках видно, что уширение сталей 14х17Н2 и 12x13 растет до 1180 С. При этой температуре уширение достигает максимума. Выше и ниже зтой температуры показатель уширения снижается

Опытную прокатку за 12 проходов проводили с нагревом до температуры прокатки и окончания прокатки по про05

00 ГчЭ

СО

го

тотипу (нагрев до 1200°С, прокатка и охлаждение) и предлагаемому способам.

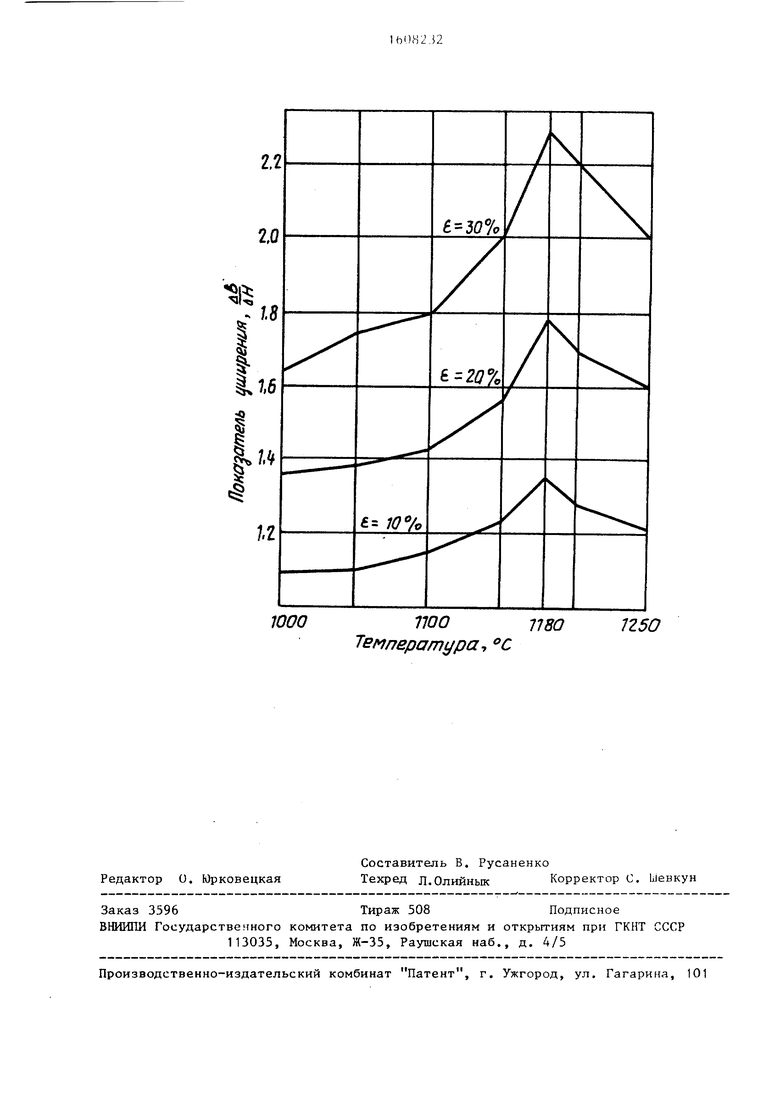

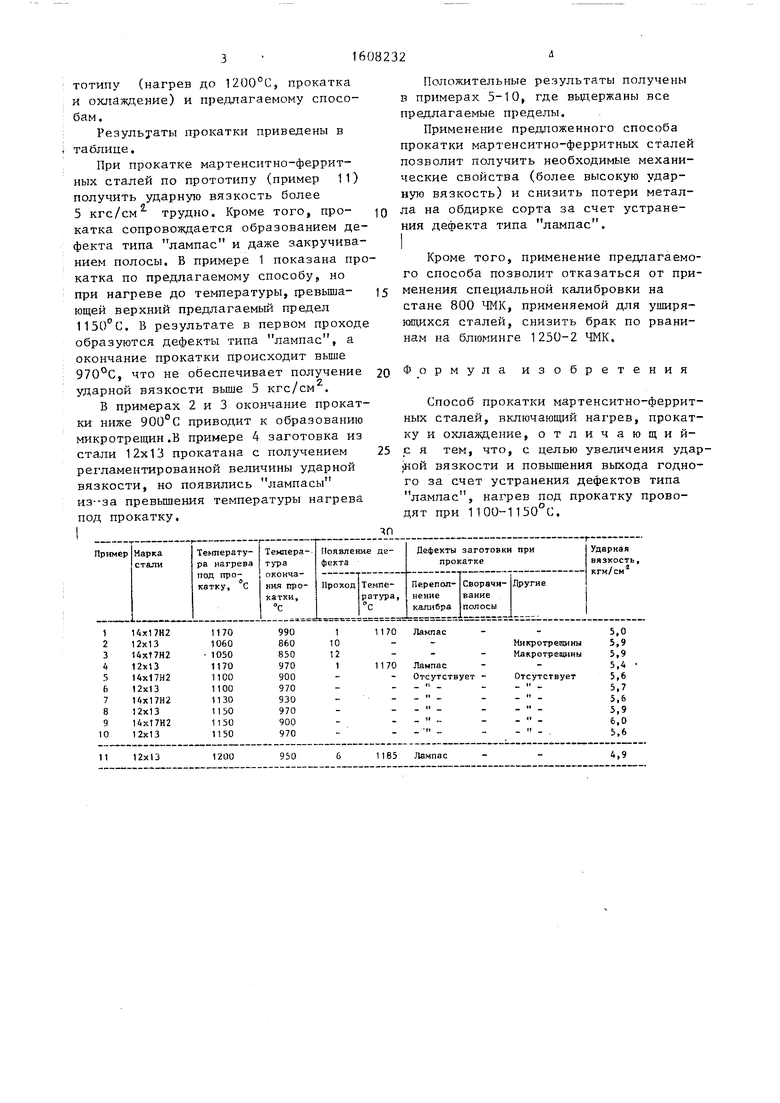

Реэульхаты прокатки приведены в таблице.

При прокатке мартенситно-феррит- ных сталей по прототипу (пример 11) получить ударную вязкость более 5 кгс/см трудно. Кроме того, прокатка сопровождается образованием дефекта типа лампас и даже закручиванием полосы. В примере 1 показана прокатка по предлагаемому способу, но при нагреве до температуры, февыша- ющей верхний предлагаемый предел 1150°С. В результате в первом проходе образуются дефекты типа лампас, а окончание прокатки происходит вьш1е , что не обеспечивает получение

(2

ударной вязкости выше 5 кгс/см .

Б примерах 2 и 3 окончание прокатки ниже 900°С приводит к образованию микротрещин .В примере 4 заготовка из стали 12x13 прокатана с получением регламентированной величины ударной вязкости, но появились лампасы из--за превьппения температуры нагрева под прокатку.

Положительные результаты получены в примерах 5-10, где вьщержаны все предлагаемые пределы.

Применение предпоженного способа прокатки мартенситно-ферритных сталей позволит получить необходимые механические свойства (более высокую ударную вязкость) и снизить потери метал- ла на обдирке сорта за счет устранения дефекта типа лампас.

Кроме того, применение предлагаемого способа позволит отказаться от при- менения специальной калибровки на

стане 800 ЧМК, применяемой для уширяющихся сталей, снизить брак по рванинам на блюминге 1250-2 ЧМК.

Формула изобретения

Способ прокатки мартенситно-ферритных сталей, включающий нагрей, прокатку и охлаждение, отличающий- с я тем, что, с целью увеличения удар- «ой вязкости и повышения выхода годного за счет устранения дефектов типа

лампас , нахфев под прокатку проводят при 1100-1150°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки сталей из аустенитно-ферритного класса | 1985 |

|

SU1346281A1 |

| Способ термомеханической обработки жаропрочной стали мартенситного класса | 2018 |

|

RU2688017C1 |

| Бесшовная высокопрочная труба из стали мартенситного класса для обсадных колонн и способ ее производства | 2021 |

|

RU2787205C2 |

| Способ термомеханической обработки стали ферритного класса | 1981 |

|

SU996475A1 |

| Способ прокатки коррозионностойких сталей мартенситно-ферритного класса | 1990 |

|

SU1785448A3 |

| БЕСШОВНАЯ ВЫСОКОПРОЧНАЯ ТРУБА ИЗ СТАЛИ МАРТЕНСИТНОГО КЛАССА ДЛЯ ОБСАДНЫХ КОЛОНН И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2022 |

|

RU2798642C1 |

| СПОСОБ ПРОИЗВОДСТВА ПЕРЕДЕЛЬНЫХ ТРУБ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ ИЗ НИЗКОПЛАСТИЧНОЙ СТАЛИ С СОДЕРЖАНИЕМ БОРА 1,3-1,8% | 2006 |

|

RU2334571C2 |

| ВЫСОКОПРОЧНАЯ, ТОЛСТОСТЕННАЯ, БЕСШОВНАЯ ТРУБА ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ И СПОСОБ ИЗГОТОВЛЕНИЯ ТАКОЙ ТРУБЫ | 2015 |

|

RU2682728C2 |

| Способ прокатки никельсодержащей мартенсито-ферритной стали | 1990 |

|

SU1731307A1 |

| Способ обработки жаропрочных низкоуглеродистых сталей мартенситного класса | 2022 |

|

RU2789958C1 |

Изобретение относится к металлургии, конкретно к способам прокатки мартенситно-ферритных сталей с повышенным требованием к механическим свойствам. Цель изобретения - увеличение ударной вязкости и повышение выхода годного за счет устранения дефекта типа "лампас". Способ включает нагрев под прокатку до температуры 1100-1150°С, прокатку и охлаждение. Способ позволяет получить высокие механические свойства, снизить потери металла за счет устранения дефекта типа "лампас" и снизить брак по рванинам. 1 ил., 1 табл.

11

12x13

1200

950

1185 Лампас

и,9

1,г

2,0

. у.а

I

1чгб

I

I.

I

;,z

1000woTfSO125O

TBfinepamypa C

6 30%

(.20%

r

g ю%

| Чижиков Ю.М | |||

| Процессы обработки давлением легированных сталей и сплавов | |||

| - М.: Металлургия, 1965, с | |||

| Прибор для наглядного представления свойств кривых 2 порядка (механические подвижные чертежи) | 1921 |

|

SU323A1 |

| Прокатное производство | |||

| - М.: Ме- таллургиздат, 1962, т | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Гидравлическая или пневматическая передача | 0 |

|

SU208A1 |

Авторы

Даты

1990-11-23—Публикация

1987-12-31—Подача