О СО

,

4

05

Изобретение относится к черной металлургии, в частности к сортовой прокатке, и может быть иснользовано при получении профилей из малопластичных, преимущественно жаропрочных, сталей и сплавов на основе никеля.

Известны способы прокатки сортовых профилей из слитков малопластичных сталей и сплавов, включающие подготовку поверхности слитков, нагрев, прокатку за несколько проходов с промежуточными подогревами и зачистками поверхностей прокатываемой заготовки между проходами. Подготовка поверхности слитков к прокатке заключается в устранении поверхностных дефектов (трещин, рванин, раковин и т. д.) механической обработкой. Так, квадратный слиток из жаропрочной стали после подготовки поверхности путем обработки на строгальном станке нагревают в течение 24 ч до 1150-1170°С, затем осуществляют прокатку за 35 проходов до получения заготовки 170x170 мм. Между проходами производят два промежуточных подогрева длительностью 80-100 мин. Затем заготовку сечением 170x170 мм снова нагревают и катают за несколько проходов до получения круга диаметром 140 мм, далее круг охлаждают и подвергают токарной обточке до диаметра 60-70 мм для удаления поверхностных деф.ектов (рванин, трещин). Затем круглую заготовку диаметром 60-70 мм нагревают и катают на сортовом стане за 7 проходов до круга диаметром 20 мм 1.

Основными недостатками известного способа прокатки являются высокая трудоемкость и низкий выход годного. Основными операциями, увеличивающими трудоемкость способа, являются промежуточные подогревы в процессе многоходной прокатки, зачистка проката между проходами, а также отделка поверхности готовых профилей. Потери металла на операции подготовки поверхности слитков составляют 15-20% при зачистке прокатываемой заготовки 70 - 80°/о,что приводит к низкому выходу годного. Выход годного снижают и дополнительные подогревы, а также отделка поверхности IOTOBOio профиля проката.

Известен также способ прокатки сорто1И)1.х профилей, например, из жаропрочного силава па основе никеля, включающий подloTOBKy поверхности слитка диаметром 155 мм, нагрев, многопроходную прокатку (за 31 проход) с пятью промежуточными нагревами и зачистками прокатываемой заготовки, отделку готового проката до диаметра 40 мм 2.

Данный способ прокатки также имеет высокую трудоемкость и низкий выход годного (до ЗОо/о).

Наиболее близким по технической сущ|:остя к изобретению является способ прокатки сортовых профилей из малопластичных сталей и сплавов, включающий подготовку поверхности слитка, нагрев и прокатку в оболочке. Оболочка выполнена из пластичного материала (сталь 10). По окончании процесса прокатки оболочку удаляют с готового профиля на металлообрабатывающих станках. Оболочка, выполненная из пластичного материала, препятствует образованию дефекта на поверхности прокатываемой заготовки, что значительно повыщает выход годного и снижает трудоемкость изготовления профилей 3.

Однако в известном способе трудоемкость способа остается достаточно высокой из-за

с наличия следующих операций: подготовка поверхности слитка путем обточки на металлообрабатывающих станках для доводки его до внутреннего диаметра трубы-оболочки; покрытие полученной из слитка после обточки заготовки оболочкой; приварива0 кие оболочки к заготовке; удаление трубыоболочки с готового сортового проката; отделка поверхности готового проката.

Следует отметить, что на трудоемкость способа оказывает влияние трудоемкость

получения трубы-оболочки и подготовка ее для покрытия полученной из слитка заготовки. Кроме того, данный способ получения сортовых профилей из малопластичных сталей и сплавов имеет низкий выход годного за счет потерь металла во время подготовки слитка к операции покрытия оболочкой и потерь металла на удаление трубыоболочки с готового профиля.

Целью изобретения является снижение трудоемкости и повышение выхода годного. Указанная цель достигается тем, что согласно способу прокатки сортовых профилей из малопластичных сталей и сплавов, включающему подготовку поверхности слитка, нагрев и прокатку в оболочке, в качестве оболочки используют ленты, охватывающие

валки в очаге деформации, число которых равно числу валков, при этом ленты из очага деформации выводят с натяжением под углом 10-20° к оси прокатки.

Использование в качестве оболочки лент, охватывающих валки в очаге деформации, исключает сложную операцию покрытия полученной из слитка заготовки оболочкойтрубой и связанное с ней доведение слитка до внутреннего размера оболочки. Выведение лент из очага деформации с натяжением

0 под углом 10-20° к оси прокатки позволяет автоматически отделить обо.чочку от проката. При.менение угла вывода ленг из очага деформации менее 10° приводит к налипанию ленты на прокат, а увеличение более 20° нецелесообразно ввиду большого охва5 та валков лептами и износа за счет скольжения.

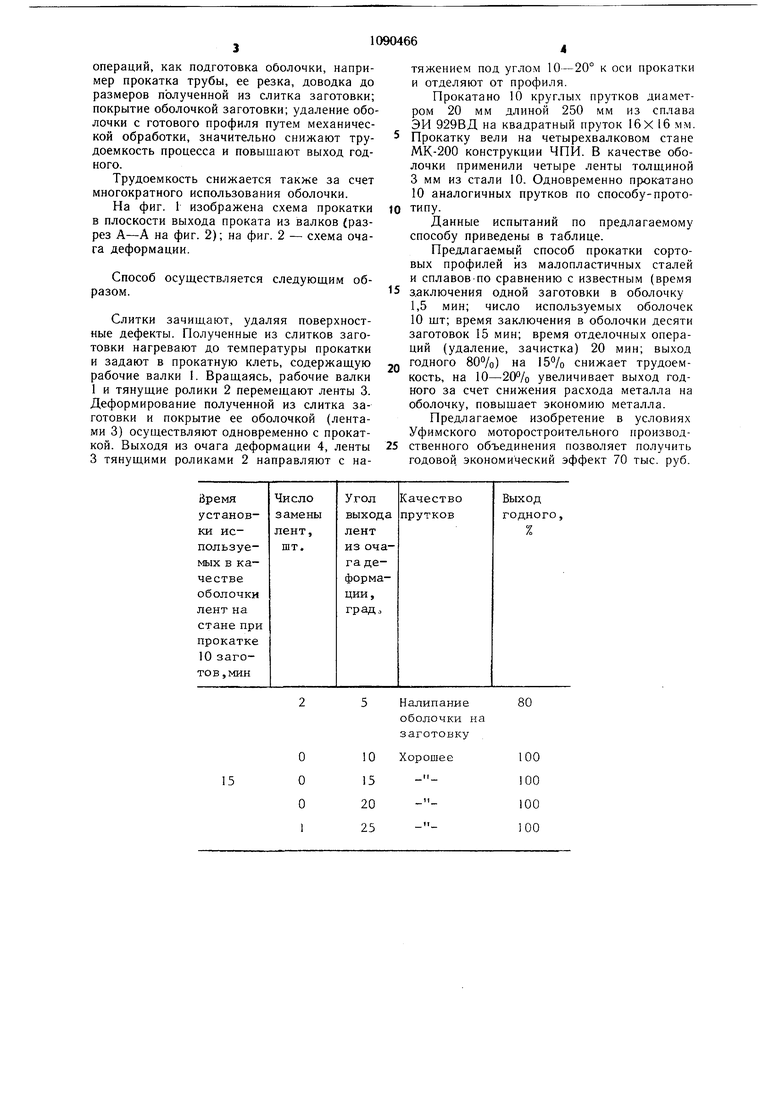

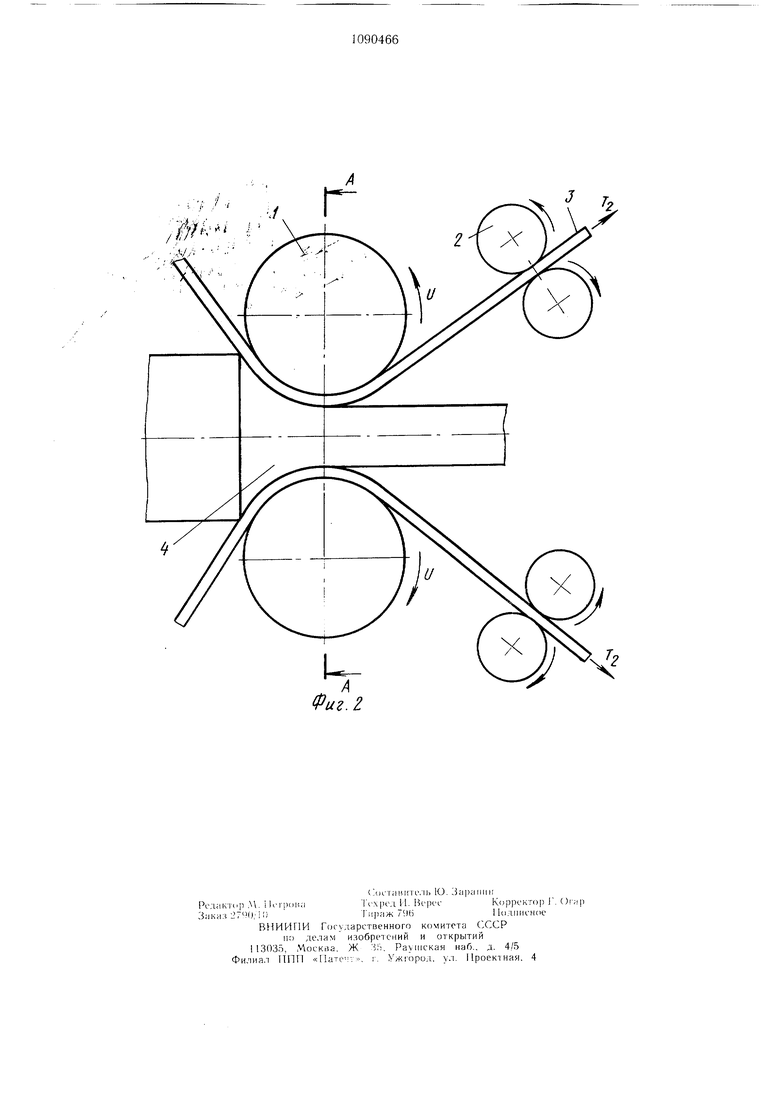

Уменьшение затрат по подготовке поверхности слитка, а также исключение таких операций, как подготовка оболочки, например прокатка трубы, ее резка, доводка до размеров полученной из слитка заготовки; покрытие оболочкой заготовки; удаление обо лочки с готового профиля путем механической обработки, значительно снижают трудоемкость процесса и повышают выход годного. Трудоемкость снижается также за счет многократного использования оболочки. На фиг. 1 изображена схема прокатки в плоскости выхода проката из валков (разрез А-А на фиг. 2); на фиг. 2 - схема очага деформации. Способ осуществляется следующим образом. Слитки зачищают, удаляя поверхностные дефекты. Полученные из слитков заготовки нагревают до температуры прокатки и задают в прокатную клеть, содержащую рабочие валки I. Вращаясь, рабочие валки 1 и тянущие ролики 2 перемещают ленты 3. Деформирование полученной из слитка заготовки и покрытие ее оболочкой (лентами 3) осуществляют одновременно с прокаткой. Выходя из очага деформации 4, ленты 3 тянущими роликами 2 направляют с натяжением под углом 10-20° к оси прокатки и отделяют от профиля. Прокатано 10 круглых прутков диаметром 20 мм длиной 250 мм из сплава ЭЙ 929ВД на квадратный пруток 16х 16 мм. Прокатку вели на четырехвалковом стане МК-200 конструкции ЧПИ. В качестве оболочки применили четыре ленты толщиной 3 мм из стали 10. Одновременно прокатано 10 аналогичных прутков по способу-прототипу. Данные испытаний по предлагаемому способу приведены в таблице. Предлагаемый способ прокатки сортовых профилей из малопластичных сталей и сплавов-по сравнению с известным (время заключения одной заготовки в оболочку 1,5 мин; число используемых оболочек 10 щт; время заключения в оболочки десяти заготовок 15 мин; время отделочных операций (удаление, зачистка) 20 мин; выход годного 80%) на 15% снижает трудоемкость, на 10-20% увеличивает выход годного за счет снижения расхода металла на оболочку, повышает экономию металла. Предлагаемое изобретение в условиях Уфимского моторостроительного производственного объединения позволяет получить годовой экономический эффект 70 тыс. руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОКАТКИ С СОЗДАНИЕМ ЗАДАННОГО НАПРЯЖЕННОГО СОСТОЯНИЯ ПО СЕЧЕНИЮ ЗАГОТОВКИ И ЗАГОТОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2311974C2 |

| Способ получения сплошных прутков | 1990 |

|

SU1776468A1 |

| Способ получения круглого сортового проката | 1990 |

|

SU1816236A3 |

| Способ прокатки сортового металла и катанки | 1989 |

|

SU1729646A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОКАТА КРУГЛОГО ПРОФИЛЯ | 2004 |

|

RU2281819C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРУТКОВ ИЗ ЛЕГИРОВАННЫХ МЕТАЛЛОВ И СПЛАВОВ | 1993 |

|

RU2038175C1 |

| СПОСОБ ВИНТОВОЙ ПРОКАТКИ КРУГЛЫХ ПРОФИЛЕЙ | 2011 |

|

RU2484907C1 |

| Способ получения сортового проката | 1989 |

|

SU1659137A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОГО ПРОКАТА ДРАГОЦЕННЫХ МЕТАЛЛОВ | 2014 |

|

RU2562191C1 |

| Способ получения сортового проката | 1989 |

|

SU1659136A1 |

СПОСОБ ПРОКАТКИ СОРТОВЫХ ПРОФИЛЕЙ ИЗ МАЛОПЛАСТИЧНЫХ СТАЛЕЙ И СПЛАВОВ, включающий подготовку поверхности слитка, нагрев н прокатку в оболочке, отличающийся тем, что, с целью снижения трудоемкостп и повышения выхода годного, в качестве обо.чочки используют ленты, .охватывающие валки в очаге деформации, число которых равно числу валков, при этом ленты из очага деформации выводят с натяжением под углом 10-20° к оси прокаткп.

О О О

15

80

Налипание оболочки на заготовку

100

Хорошее 100 100 100 Г Г l

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Чижиков Ю | |||

| М | |||

| Процессы обработки давлением легированных сталей и сплавов | |||

| М., «Металлургия, 1965, с | |||

| Способ применения поваренной соли в нагревательной закалочной ванне при высоких температурах | 1923 |

|

SU412A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| М., ПИИИHФOP/V TЯЖMAШ, 1972, 11-72-16, с | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| И | |||

| и др | |||

| Прокатка труднодеформируемых сталей и сплавов, - «Сталь, 1980, № 9 | |||

| с | |||

| Приспособление для передвигания ленты в кинематографическом аппарате | 1920 |

|

SU788A1 |

Авторы

Даты

1984-05-07—Публикация

1983-02-28—Подача