Изобретение относится к металлургии и может быть использовано в прокатном производстве, в частности при прокатке слитков на обжимных, заготовочных и сортовых станах.

Наиболее близким по технической сущности к предлагаемому способу является способ прокатки слитков на обжимных станах, включающий их деформирование на гладкой бочке, кантовку и последующую прокатку в ящичных калибрах с регламентированием величины отношения ширины поперечного сечения слитка к его высоте при прокатке на гладкой бочке валков и обжатий слитков в ящичных калибрах (А.С. СССР №1636075, кл. В 21 В 1/02, 1990 г.).

Недостатком способа является то, что при его реализации регламентация величины отношения ширины поперечного сечения слитка к его высоте осуществляется независимо от используемых в режиме частных обжатий как при деформировании на гладкой бочке валков, так и при прокатке в ящичных калибрах. Между тем, при использовании различных обжатий раскатов заданной конфигурации поперечного сечения профиля их боковые грани искажаются с разной степенью. Это в ряде случаев может привести к чрезмерному уширению локальных зон прокатываемого металла, которые после кантовки могут быть искажены вплоть до образования закатов на поверхности раскатов. Аналогичные последствия обуславливают изменения технологических условий прокатки (локальное подстуживание различных зон раската, применение валков различного диаметра, значимое выравнивание скоростных условий и т.д.) при заданном режиме обжатий. Перечисленные причины ухудшают качество прокатываемых слитков и снижают выход годного металла.

Задачей создания изобретения является улучшение качества проката и повышение выхода годного путем снижения поверхностного дефектообразования (трещин, рванин и морщин).

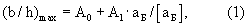

Поставленная задача достигается тем, что в способе прокатки слитков на обжимных, заготовочных и сортовых станах, включающем их деформирование на гладкой бочке, кантовку и последующую прокатку в ящичных калибрах с регламентированием величины отношения ширины поперечного сечения слитка к его высоте при деформировании на гладкой бочке валков и обжатий слитка в ящичных калибрах, согласно изобретению при деформировании слитка на гладкой бочке валков величину отношения ширины поперечного сечения слитка к его высоте регламентируют соотношением

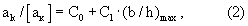

а при прокатке в ящичных калибрах величину отношения обжатий слитка регламентируют соотношением

где b, h - текущие ширина и высота поперечного сечения слитка при деформировании на гладкой бочке валков, мм;

аБ, [аБ] - абсолютное обжатие слитка в одном проходе и максимально допустимое обжатие слитка при деформировании на гладкой бочке валков соответственно, мм;

ак, [ак] - абсолютное обжатие слитка в одном проходе и максимально допустимое обжатие слитка при прокатке в ящичных калибрах соответственно, мм;

A0, A1, C0, C1 - эмпирические коэффициенты для различных условий прокатки, имеющие значения

А0=1,06...1,12; A1=0,10...0,20

С0=2,90...3,00; C1=-1,90...-1,95.

Техническая сущность изобретения заключается в следующем.

Исходный слиток нагревается до температуры прокатки и транспортируется к прокатному стану, затем осуществляется деформирование слитка на гладкой бочке валков. Суммарное обжатие слитка при деформировании на гладкой бочке валков задается, исходя из достижения его поперечным сечением размеров, обеспечивающих возможность последующей прокатки в ящичных калибрах. При этом абсолютное частное обжатие аБ слитка выбирается из условий гарантированного захвата валками, условий обеспечения прочности, необходимости интенсивной проработки структуры металла, предотвращения поверхностного дефектообразования и т.д., на прокатке задается его меньший уровень, чем максимально допустимое обжатие [аБ] слитка в одном проходе. Для предотвращения потери устойчивости слитка в ходе прокатки осуществляется его своевременная кантовка. Кантовка слитка перед обжатиями, непосредственно предшествующими передаче в ящичный калибр, осуществляется после деформирования слитка на гладкой бочке валков при достижении максимального отношения текущей ширины поперечного сечения слитка (b) к его текущей высоте (h) в соответствии со значениями из соотношения (1), с учетом того, что величины эмпирических коэффициентов А0 и А1 должны быть в интервалах: А0=1,06...1,12, а А1=0,10...0,20.

А0 - эмпирический коэффициент, определяемый различными геометрическими условиями прокатки слитков на обжимных, заготовочных и сортовых станах. При прокатке слитков с исходной высотой поперечного сечения, составляющей 0,9-0,7 катающего диаметра гладкой бочки валков стана, А0=1,12, а при прокатке слитков с исходной высотой поперечного сечения, составляющей 0,5-0,3 катающего диаметра валков стана А0=1,06.

A1 - эмпирический коэффициент, принимающий значение А1=0,10 для прокатки слитков интенсивно уширяющихся марок сталей, сопровождающихся значительным трением на контакте “металл-валок”, малыми скоростями прокатки, наличием подстуженного металла, и значение A1=0,20 для прокатки слитков рядовых углеродистых марок сталей, с малым трением на контакте “металл-валок”, значительными скоростями прокатки, интенсивно прогретым объемом металла.

Использование коэффициентов А0 и А1 меньше указанных минимальных значений и больше указанных максимальных значений приводит к образованию закатов морщин, трещин, рванин на поверхности прокатываемых слитков.

Прокатка слитка в ящичных калибрах ведется с абсолютными частными обжатиями ак, отнесенными к максимально допустимым обжатиям [ak], выбираемыми в соответствии со значениями (b/h)max из соотношения (2), при этом величины эмпирических коэффициентов С0 и C1 принимаются в интервалах: С0=2,90...3,00; a C1=-1,90...-1,95.

С0 - эмпирический коэффициент, выбираемый в зависимости от геометрических условий прокатки слитков на обжимных, заготовочных и сортовых станах. При прокатке слитков с текущей высотой поперечного сечения, составляющей 0,9-0,7 катающего диаметра валков стана в ящичных калибрах, этот эмпирический коэффициент составляет С0=3,00, а также при прокатке слитков с текущей высотой поперечного сечения, составляющей 0,4-0,2 катающего диаметра валков стана в ящичных калибрах, -С0=2,90.

C1 - эмпирический коэффициент, выбираемый для условий прокатки слитков. Для интенсивно уширяющихся сталей в ящичных калибрах со значительным трением на контакте “металл-валок” и при малых скоростях прокатки он равняется C1=-1,90, а используемый при деформации слитков из рядовых сталей с малым трением на контакте “металл-валок” с высокими скоростями прокатки - С1=-1,95.

Применение С0, не соответствующего диапазону значений 2,90...3,00, и несоблюдение диапазона C1=-1,90...-1,95 приводит к образованию на поверхности слитков, прокатываемых в ящичных калибрах, дефектов металла.

Суммарное обжатие слитка в ящичных калибрах осуществляется до получения слитков с требуемым конечным поперечным сечением. Уширение по высоте прокатываемых высоких полос происходит неравномерно. Зачастую максимальное уширение отдельных слоев металла (приконтактных слоев раската - при прокатке на гладкой бочке валков и срединной его зоны - при прокатке в ящичных калибрах) в несколько раз превышает величину среднего уширения. Дополнительно повышает величину максимального уширения уменьшение катающего диаметра валков, наличие локальных подсуженных зон в объеме прокатываемого металла, изменение скоростных условий и условий трения в системе “металл-валок”.

Для достижения технического результата предложенного способа прокатки слитков на обжимных, заготовочных и сортовых станах необходима одновременная регламентация величины отношения ширины поперечного сечения слитка к его высоте при деформировании на гладкой бочке валков и обжатий слитка при прокатке в ящичных калибрах. Если хотя бы один из эмпирических коэффициентов А0, А1, С0 и C1 не принимает указанные значения, то появляется реальная возможность образования на поверхности прокатываемых слитков дефектов (закатов, морщин, трещин и рванин). Наличие этих дефектов обуславливает значительное снижение качества проката и повышенные потери металла в брак и обрезь, что снижает выход годного.

Пример. Реализация предлагаемого способа осуществлялась в ОАО “ЗСМК” на обжимном стане 1250. Слитки из стали 3 пс и стали 15ХСНД деформировали на гладкой бочке валков, кантовали и осуществляли прокатку в ящичных калибрах. Использовали валки с катающими диаметрами: на гладкой бочке - 1220 мм; в ящичных калибрах - 1110-1120 мм. Прокатывали слитки с исходными размерами поперечного сечения от 960×860 мм до 640×550 мм. Конечное сечение блюмов составляло 350×350 мм. В режимах прокатки слитков использовали величину а6/[аБ], равную 0,55. Изменения условий трения на контакте “металл-валок” добивались варьированием температуры начала прокатки в диапазоне 1150°С-1300°С, изменениями средней скорости прокатки в диапазоне 0,5-5 м/с и использованием слитков различных вышеуказанных марок сталей. При этом получение малого коэффициента трения обеспечивали прокаткой слитков стали 3 пс при температуре начала прокатки 1300°С и со средней скоростью 5 м/с, а значительный коэффициент трения достигали при прокатке стали 15ХСНД при температуре начала прокатки 1150°С и средней скорости 0,5 м/с.

Прокатку слитков проводили в две стадии: деформирование слитка на гладкой бочке валков и последующая прокатка слитков в ящичных калибрах.

Контроль качества поверхности прокатываемых слитков осуществляли после их деформирования на гладкой бочке валков и повторный контроль производили после последующей прокатки слитков в ящичных калибрах.

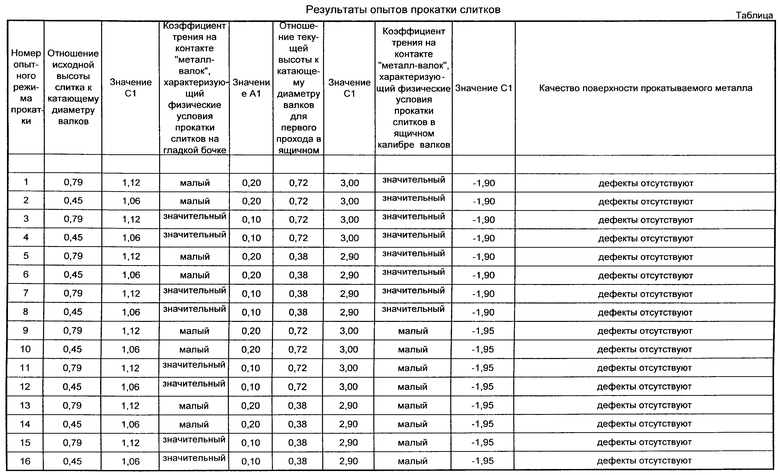

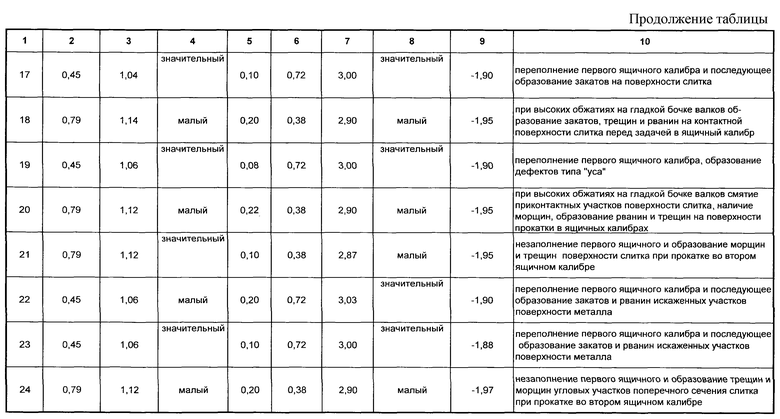

Результаты предложенного способа прокатки по проверке интервалов варьирования эмпирических коэффициентов А0, A1, C0 и С1, обеспечивающих качество поверхности прокатываемых слитков, представлены в таблице.

Опыты 1-16 соответствуют значениям эмпирических коэффициентов, заявленных в предложенном способе прокатки слитков. В опытах 17-24 величина одного из примененных коэффициентов находится вне заявленного интервала, отличаясь от его граничного значения на минимальное значимое приращение. Значения эмпирических коэффициентов для каждого из опытов 1-24 обеспечивали определением факторов режимов обжатий слитка в соответствии с предложенными в техническом решении соотношениями, восстановленными по значениям aБ/[aБ], (b/h)max, ak/[ak]. Прокатка слитков по каждому из режимов обжатий показала, что опыты 1-16 обеспечивают технологические условия, исключающие образование на поверхности прокатываемых слитков дефектов типа закат. Режимы обжатий, характеризующиеся факторами, определения которых по коэффициентам А0, A1, С0 и C1 осуществляли без соблюдения рекомендуемых их значений, обуславливают возможность образования поверхностных дефектов.

Предложенный способ прокатки слитков промышленно применим и может быть использован на обжимных, заготовочных и сортовых станах в прокатном производстве.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки слитков из высоколегированных сталей на обжимных станах | 1988 |

|

SU1636075A1 |

| СПОСОБ ПРОКАТКИ БЛЮМОВ | 1995 |

|

RU2088348C1 |

| Способ горячей прокатки металлов и сплавов | 1991 |

|

SU1801631A1 |

| СПОСОБ ПРОКАТКИ ПРОФИЛЕЙ ИЗ НЕПРЕРЫВНОЛИТОЙ ЗАГОТОВКИ КРУГЛОГО СЕЧЕНИЯ | 1998 |

|

RU2151657C1 |

| СПОСОБ ПРОИЗВОДСТВА КВАДРАТНОЙ ЗАГОТОВКИ | 2006 |

|

RU2308327C2 |

| СПОСОБ ПРОКАТКИ БЛЮМОВ | 1995 |

|

RU2094136C1 |

| СПОСОБ ПРОКАТКИ НА ОБЖИМНЫХ СТАНАХ | 1997 |

|

RU2128094C1 |

| СПОСОБ ПРОИЗВОДСТВА КВАДРАТНОЙ ЗАГОТОВКИ | 2016 |

|

RU2623976C1 |

| СПОСОБ ПРОКАТКИ ЗАГОТОВОК | 1998 |

|

RU2122906C1 |

| СПОСОБ ПРОКАТКИ ЗАГОТОВОК РАЗДЕЛЕНИЕМ | 2000 |

|

RU2176165C1 |

Изобретение относится к металлургии и может быть использовано в прокатном производстве, в частности при прокатке слитков на обжимных, заготовочных и сортовых станах. Задачей изобретения является улучшение качества проката и повышение выхода годного. Способ прокатки слитков включает их деформирование на гладкой бочке, кантовку и последующую прокатку в ящичных калибрах. Способ предусматривает одновременную регламентацию величины отношения ширины поперечного сечения слитка к его высоте при деформировании на гладкой бочке валков и обжатий слитка при прокатке в ящичных калибрах. Величину отношения ширины поперечного сечения слитка к его высоте при деформировании на гладкой бочке валков и величину обжатий слитка при прокатке в ящичных калибрах регламентируют математическими зависимостями, учитывающими текущие ширину и высоту поперечного сечения слитка при деформировании на гладкой бочке валков, абсолютное обжатие слитка в одном проходе и максимально допустимое обжатие слитка при деформировании на гладкой бочке валков, абсолютное обжатие слитка в одном проходе и максимально допустимое обжатие слитка при прокатке в ящичных калибрах, эмпирические коэффициенты для различных условий прокатки. Изобретение обеспечивает снижение поверхностного дефектообразования при прокатке слитков на обжимных, заготовочных и сортовых станах. 1 табл.

Способ прокатки слитков на обжимных, заготовочных и сортовых станах, включающий их деформирование на гладкой бочке, кантовку и последующую прокатку в ящичных калибрах с регламентированием величины отношения ширины поперечного сечения слитка к его высоте при деформировании на гладкой бочке валков и обжатий слитка в ящичных калибрах, отличающийся тем, что при деформировании слитка на гладкой бочке валков величину отношения ширины поперечного сечения слитка к его высоте регламентируют соотношением

(b/h)max=A0+A1·аБ/[аБ],(1)

а при прокатке в ящичных калибрах величину отношения обжатий слитка регламентируют соотношением

ак/[ак]=С0+С1·(b/h)mах,(2)

где b, h - текущие ширина и высота поперечного сечения слитка при деформировании на гладкой бочке валков, мм;

аБ,[аБ] - абсолютное обжатие слитка в одном проходе и максимально допустимое обжатие слитка при деформировании на гладкой бочке валков соответственно, мм;

ак,[ак] - абсолютное обжатие слитка в одном проходе и максимально допустимое обжатие слитка при прокатке в ящичных калибрах соответственно, мм;

A0, A1, C0, C1 - эмпирические коэффициенты для различных условий прокатки, имеющие значения А0=1,06...1,12; A1=0,10...0,20; С0=2,90...3,00; C1=-l,90...-1,95.

| Способ прокатки слитков из высоколегированных сталей на обжимных станах | 1988 |

|

SU1636075A1 |

Авторы

Даты

2004-12-27—Публикация

2003-08-11—Подача