Изобретение относится к производству винтовых пружин из проволочных спиралей, в частности к способам механической обработки концов винтовых пружин сжатия.

Цель изобретения - повышение качества лружин и упрощение технологии их изготовления.

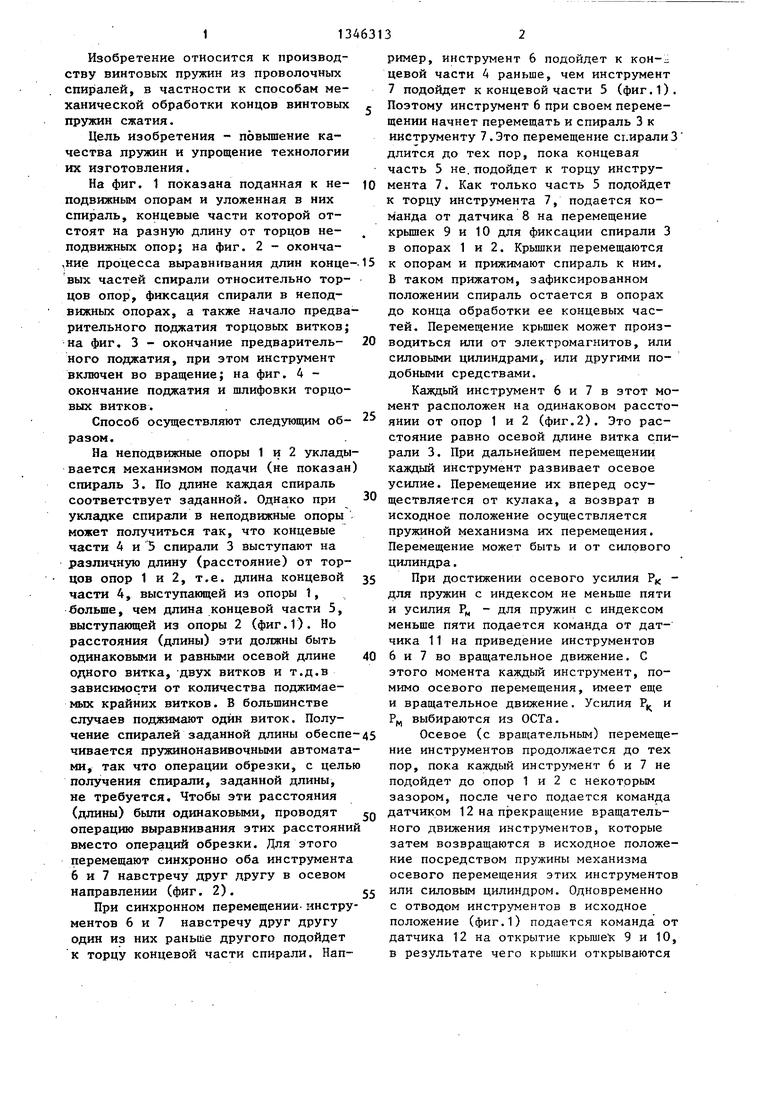

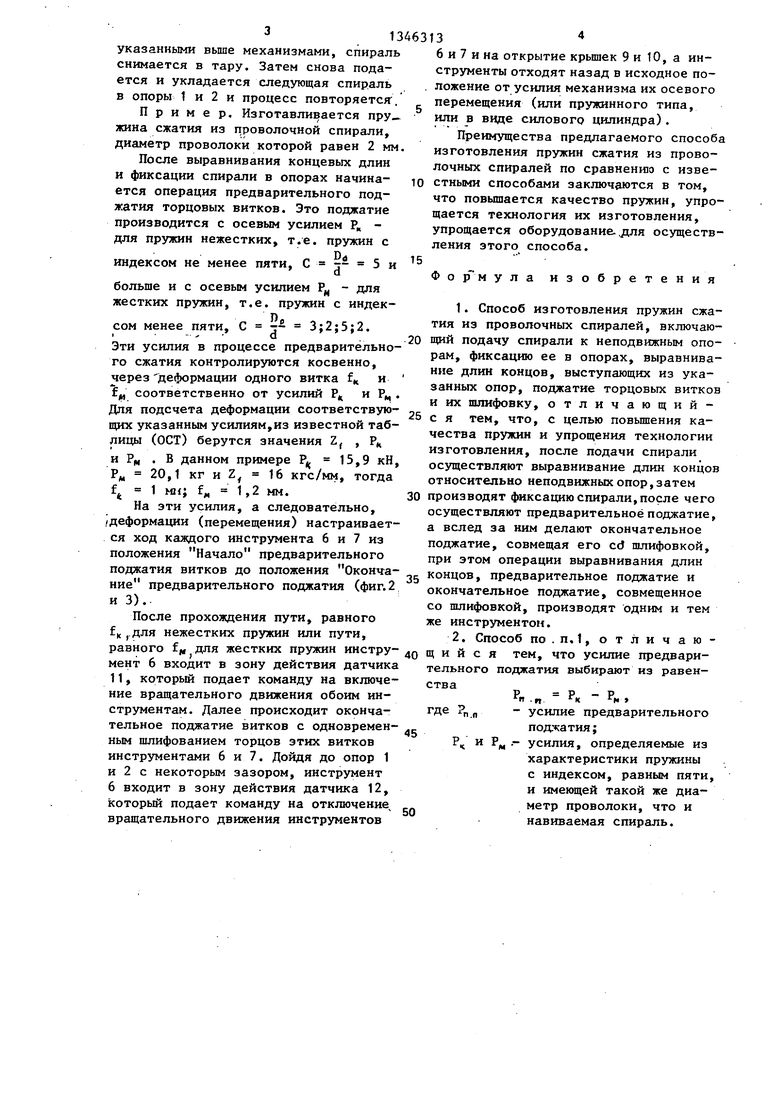

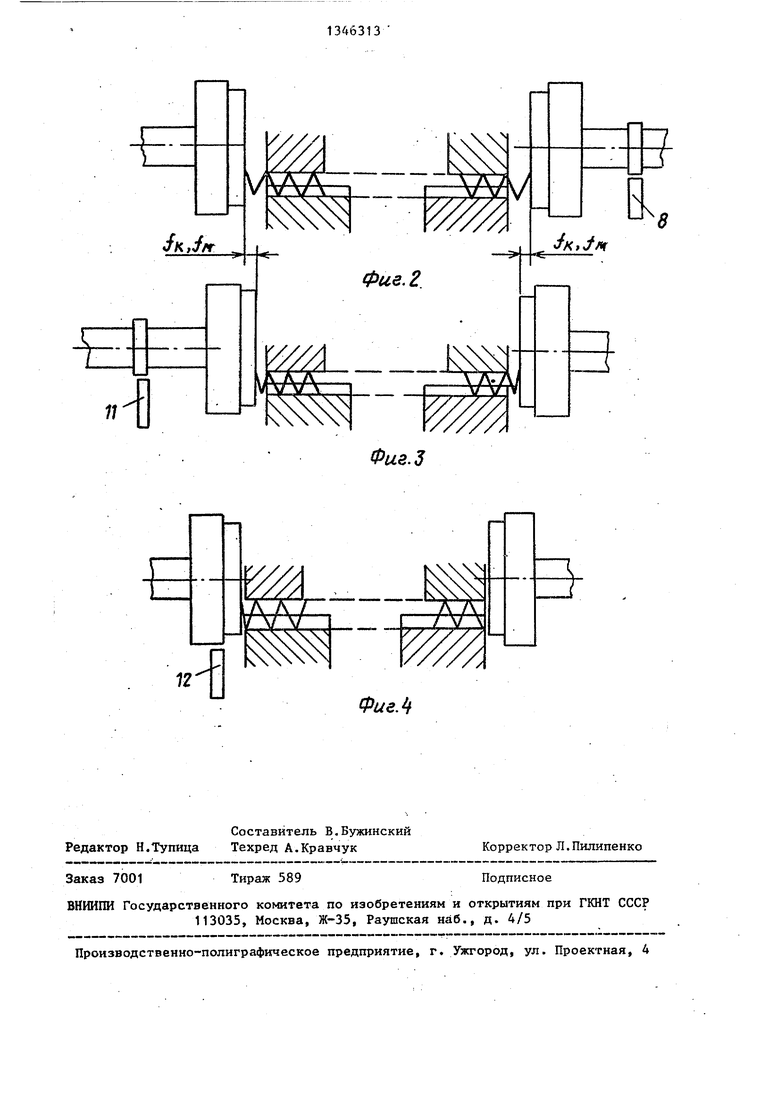

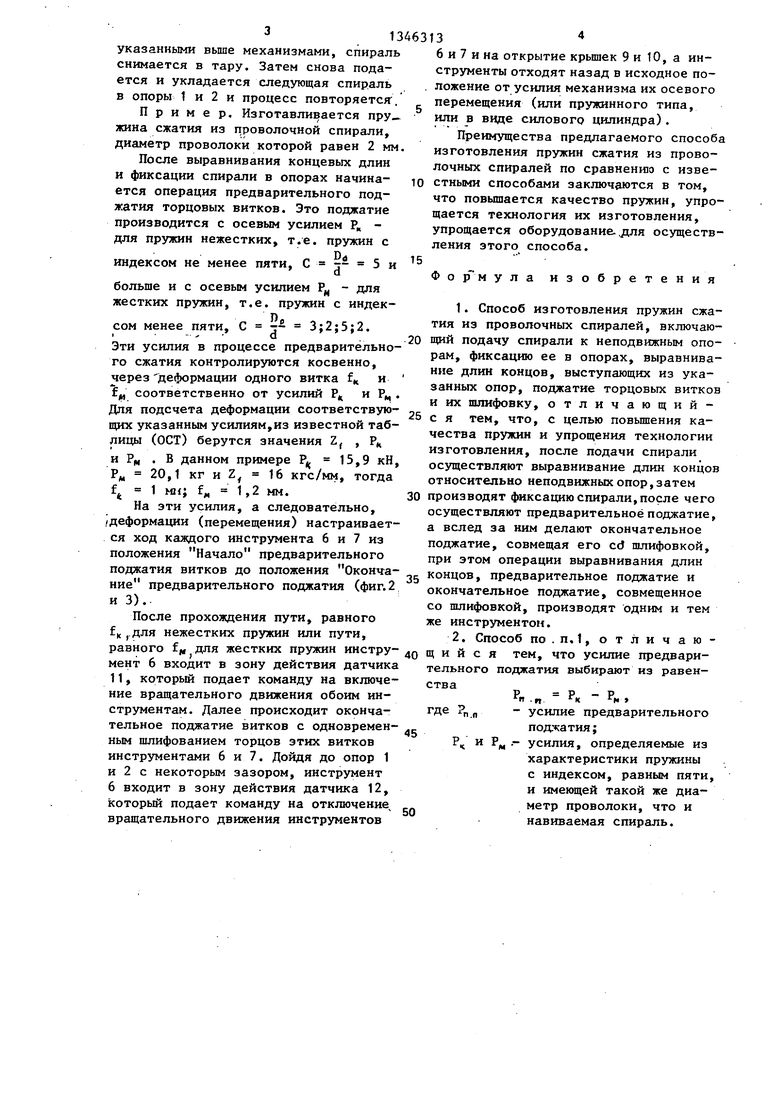

На фиг. 1 показана поданная к не- подвижным опорам и уложенная в них спираль, концевые части которой отстоят на разную длину от торцов неподвижных опор; на фиг. 2 - окоича- ,ние процесса выравнивания длин конце вых частей спирали относительно тор- цов опор, фиксация спирали в неподвижных опорах, а также начало предварительного поджатия торцовых витков; на фиг, 3 - окончание предваритель- ного поджатия, при этом инструмент включен во вращение; на фиг. 4 - окончание поджатия и шлифовки торцовых витков.

Способ осуществляют следующим об- разом.

На неподвижные опоры 1 и 2 укладывается механизмом подачи (не показан спираль 3. По длине каждая спираль соответствует заданной. Однако при укладке спирали в неподвижные опоры может получиться так, что концевые части 4 и 5 спирали 3 выступают на различную длину (расстояние) от торцов опор 1 и 2, т.е. длина концевой части 4, выступающей из опоры 1, больше, чем длина концевой части 5, выступающей из опоры 2 (фиг.1). Но расстояния (длины) эти должны быть одинаковыми и равными осевой длине одного витка, двух витков и т.д.в зависимости от количества поджимаемых крайних витков. В большинстве случаев поджимают один виток. Получение спиралей заданной длины обеспе чивается пружиионавивочными автоматами, так что операции обрезки, с цель получения спирали, заданной длины, не требуется. Чтобы эти расстояния (длины) были одинаковыми, проводят операцию выравнивания этих расстояни вместо операций обрезки. Для этого перемещают синхронно оба инструмента 6 и 7 навстречу друг другу в осевом направлении (фиг. 2).

При синхронном перемещении- инструментов 6 и 7 навстречу друг другу один из них раньше другого подойдет к торцу концевой части спирали. Например, инструмент 6 подойдет к кон-- цевой части 4 раньше, чем инструмент

7подойдет к концевой части 5 (фиг.1) Поэтому инструмент 6 при своем перемещении начнет перемещать и спираль 3 к инструменту 7.Это перемещение сг.иралиЗ длится до тех пор, пока концевая часть 5 не. подойдет к торцу инструмента 7. Как только часть 5 подойдет

к торцу инструмента 7, подается команда от датчика 8 на перемещение крьш1ек 9 и 10 для фиксации спирали 3 в опорах 1 и 2. Крышки перемещаются к опорам и прижимают спираль к ним.

8таком прижатом, зафиксированном положении спираль остается в опорах до конца обработки ее концевых частей. Перемещение крьш1ек может производиться или от электромагнитов, или силовыми цилиндрами, или другими подобными средствами.

Каждый инструмент 6 и 7 в этот момент расположен на одинаковом расстоянии от опор 1 и 2 (фиг.2). Это расстояние равно осевой длине витка спирали 3. При дальнейшем перемещении каждый инструмент развивает осевое усилие. Перемещение их вперед осуществляется от кулака, а возврат в исходное положение осуществляется пружиной механизма их перемещения. Перемещение может быть и от силового цилиндра.

При достижении осевого усилия Р - для пружин с индексом не меньше пяти и усилия Р„ - для пружин с индексом меньше пяти подается команда от датчика 11 на приведение инструментов 6 и 7 во вращательное движение. С этого момента каждый инструмент, помимо осевого перемещения, имеет еще и вращательное движение. Усилия Р и f выбираются из ОСТа.

Осевое (с вращательным) перемещение инструментов продолжается до тех пор, пока каждый инструмент 6 и 7 не подойдет до опор 1 и 2 с некоторым зазором, после чего подается команда датчиком 12 на прекращение вращательного движения инструментов, которые затем возвращаются в исходное положение посредством пружины механизма осевого перемещения этих инструментов или силовым цилиндром. Одновременно с отводом инструментов в исходное положение (фиг.1) подается команда от датчика 12 на открытие крышеХ 9 и 10, в результате чего крышки открываются

3 1346313

указанными выше механизмами, спираль6 и 7 и на открытие крьпиек 9 и 10, а ин- снимается в тару. Затем снова пода-струменты отходят назад в исходное поется и укладается следующая спираль. ложение от усилия механизма их осевого в опоры 1 и 2 и процесс повторяется.перемещения (или пружинного типа.

Пример. Изготавливается пру-или в ввде силового цилиндра),

жина сжатия из проволочной спирали, Преимущества предлагаемого способа диаметр проволоки которой равен 2 мм. изготовления пружин сжатия из провоПосле выравнивания концевых длинлочных спиралей по сравнению с извеи фиксации спирали в опорах начина-ю стными способами заключаются в том,

ется операция предварительного под-что повышается качество пружин, упрожатия торцовых витков. Это поджатиещается технология их изготовления,

производится с осевым усилием Р, -упрощается оборудование для осуществдля пружин нежестких, т.е. пружин сления этого способа.

индексом не менее пяти, С ;:- 5 и

°Фор мула изобретения больше и с осевым усилием Р - для

жестких пружин, т.е. пружин с индек-i. Способ изготовления пружин ежа- сом менее пяти, С 3;2;5;2.тия из проволочных спиралей, включаю- . -., . d20 щий подачу спирали к неподвижным опо- Эти усилия в процессе предварительно-.

уиплил о . 4, и « fpg фиксацию ее в опорах, выравниваго сжатия контролируются косвенно,

л н Kj „jjg длин концов, выступающих из ука- через деформации одного витка г., и

ч i/ д ч « . т, пзанных опор, поджатие торцовых витков

г„ соответственно от усилии Р, и Рщ.,

и их шлифовку, отличающииДля подсчета деформации соответствую--,.

vji« JiuAi-H «мч-кч ,- 25ся тем, что, с целью повьшгения кащих указанным усилиям,из известной таб- упрощения технологии

лицы (ОСТ) берутся значения Z, , Р,изготовления, после подачи спирали

и Рщ . в данном примере Р 15,9 кН,осуществляют выравнивание длин концов

РМ 20,1 кг и Z 16 кгс/мм, тогдаотносительно неподвижных опор,затем

f 1 Mii; f 1,2 мм.30 производят фиксацию спирали, после чего

На зти усилия, а следовательно,осуществляют предварительное поджатие,

;деформации (перемещения) настраивает-д вслед за ним делают окончательное

ся ход каждого инструмента 6 и 7 изподжатие, совмещая его cd шлифовкой,

положения Начало предварительногопри этом операции выравнивания длин

поджатия витков до положения Оконча- концов, предварительное поджатие и

ние предварительного поджатия (фиг.2окончательное поджатие, совмещенное

и 3).со шлифовкой, производят одним и тем

После прохождения пути, равногоже инструментом.

к ,для нежестких пружин или пути,2. Способ по.п.1, отличаюравного f,, для жестких пружин инстру-до Щ и и с я тем, что усилие предваримент 6 входит в зону действия датчикательного поджатия выбирают из равен11, который подает команду на включе-ства

ние вращательного движения обоим ин-РП .„ РК PN

струментам. Далее происходит оконча-где „ „ - усилие предварительного

тельное поджатие витков с одновремен- подосатия;

ным шлифованием торцов зтих витковРц и Р„ .- усилия, определяемые из

инструментами 6 и 7. Дойдя до опор 1характеристики пружины

и 2 с некоторым зззором, инструментс индексом, равным пяти,

6 входит в зону действия датчика 12,и имеющей такой же диакоторый подает команду на отключение метр проволоки, что и

вращательного движения инструментовнавиваемая спираль.

/к /у/г

т.

/7/Л

;/

V

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ГИБКИМ УЧАСТКОМ НА ДИСТАЛЬНОМ КОНЦЕ УДЛИНЕННОГО ИНСТРУМЕНТА, УПРАВЛЯЕМЫЙ ПРОВОЛОЧНЫЙ НАПРАВИТЕЛЬ И СПОСОБ УПРАВЛЕНИЯ ПРОВОЛОЧНЫМ НАПРАВИТЕЛЕМ | 1990 |

|

RU2074010C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ | 2011 |

|

RU2493953C2 |

| УСТРОЙСТВО ДЛЯ ПЛЕТЕНИЯ СЕТОК | 1991 |

|

RU2020016C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОВОЛОЧНОЙ СЕТКИ | 1991 |

|

RU2007244C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ НЕТКАНОГО МАТЕРИАЛА МР НА ПРОВОЛОЧНОЙ ОСНОВЕ И СТАНОК ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2195381C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ВИНТОВЫХ ПРУЖИН | 2010 |

|

RU2501620C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОПРОВОЛОЧНОЙ УПРУГОЙ ОБОЛОЧКИ | 2020 |

|

RU2744077C1 |

| РЕКТИФИКАЦИОННАЯ КОЛОННА | 1995 |

|

RU2077360C1 |

| ХИРУРГИЧЕСКИЙ РЕЖУЩИЙ ИНСТРУМЕНТ | 1996 |

|

RU2100973C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОВОЛОЧНЫХ СПИРАЛЕЙ | 2015 |

|

RU2614914C1 |

Изобретение относится к производству винтовых пружин из проволочных спиралей, в часности к способам механической обработки концов винтовых пружин сжатия, и позволяет повысить качество пружин и упростить технологию их изготовления. На неподвижные опоры 1 , 2 укладывается спираль 3. По длине каждая спираль соответствует заданной. Однако при укладке спирали в неподв11жные опоры может получиться так, что концевые части 4, 5 спирали 3 выступают на различную длину (расстояние) от торцов опор 1,2. Расстояния (длины) эти должны быть одинаковыми и равными осевой длине одного витка. Для этого проводят операцию выравнивания вместо операции обрезки концевых частей. С этой целью перемещают оба инструмента 6,7 синхронно. Инструмент 6 при осевом перемещении раньше подходит к спирали и начинает ее перемещать к - инструменту 7. Как только концевая часть 5 доходит до инструмента 7, подается команда от датчика 8 на перемещение крьшек 9,10 для фиксации спирали 3 в опорах 1,2. Крышки перемещаются к опорам 1,2 и прижимают спираль к ним. Каждый инструмент 6,7 в этот момент расположен на одинаковом расстоянии от опор 1,2. 1 з.п. ф-лы, 4 ил. 5S (Л со 4 05 00 00 Фив.1

.

ЛА

12

Составитель В.Вужинский Редактор Н.Тупица Техред А.Кравчук

Заказ 7001

Тираж 589

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская Hii6., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Фие.

Корректор Л.Пилипенко Подписное

| Устройство для изготовления пружин сжатия из проволочных спиралей | 1974 |

|

SU542454A3 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-10-23—Публикация

1985-12-17—Подача