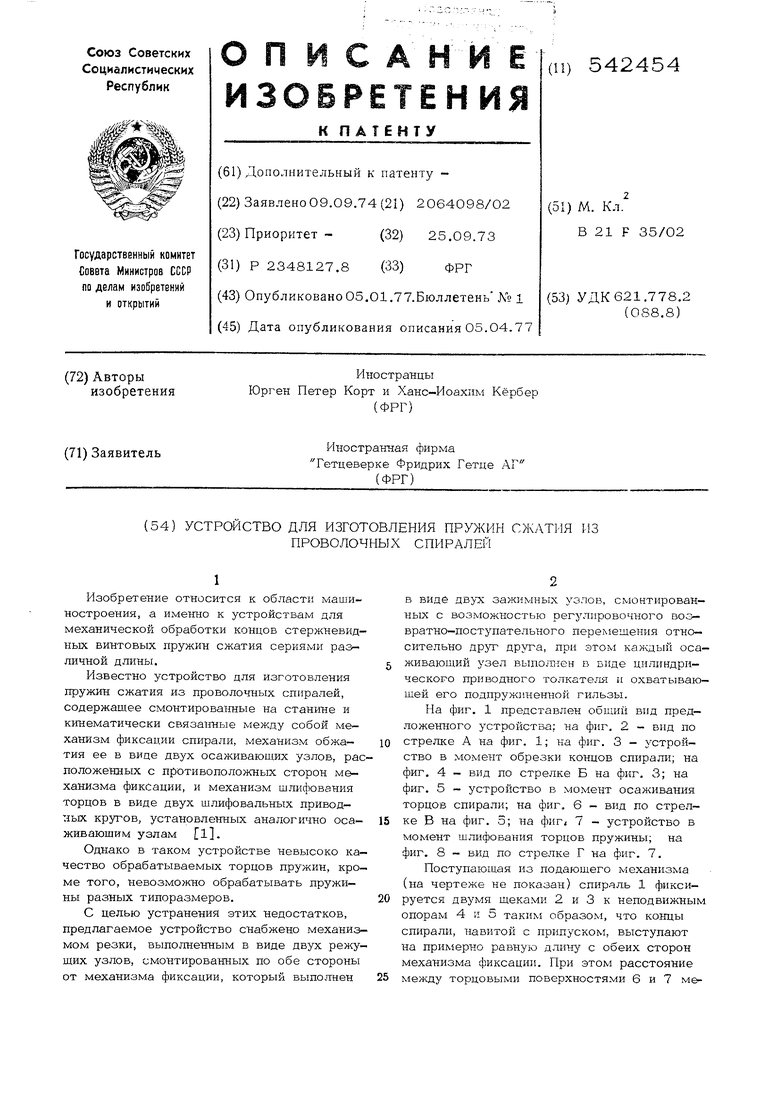

(54) УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПРУЖИН СЖАТИЯ ИЗ

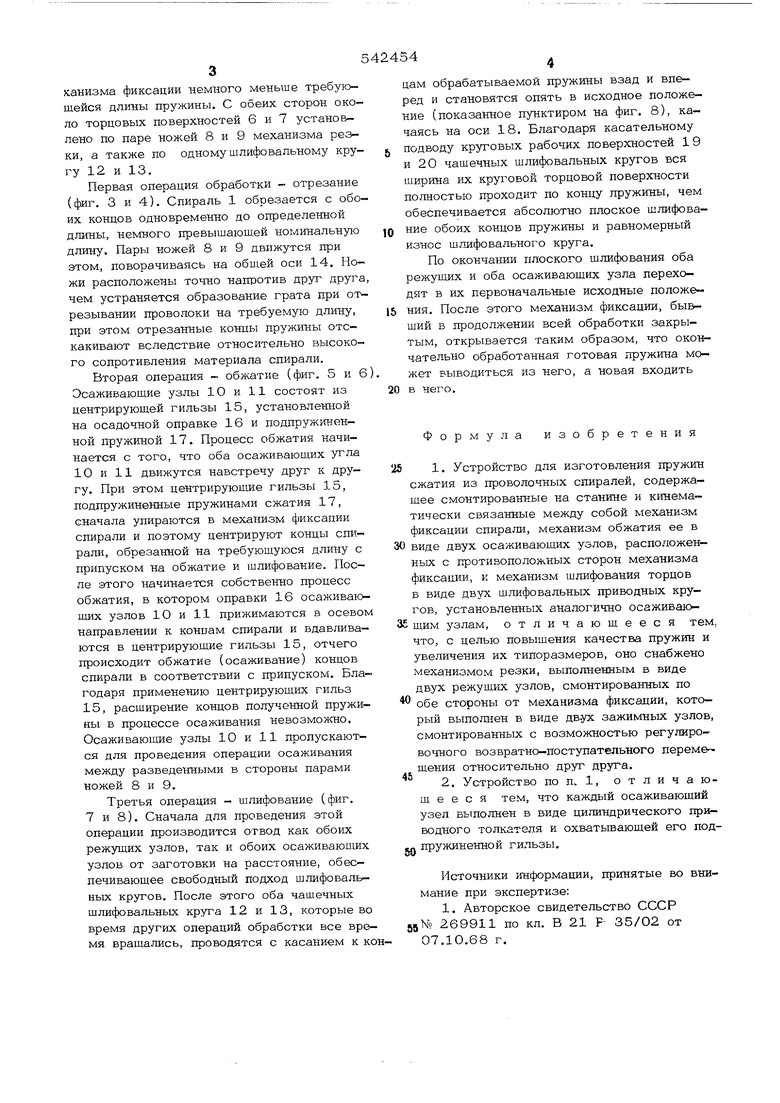

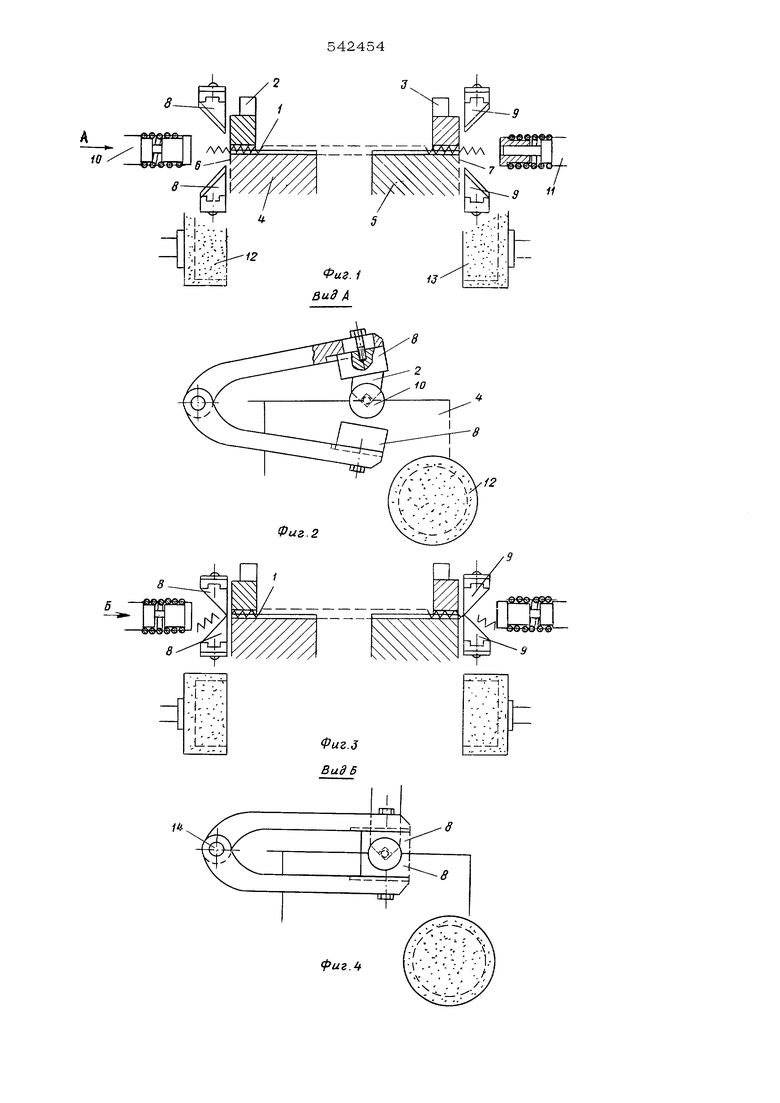

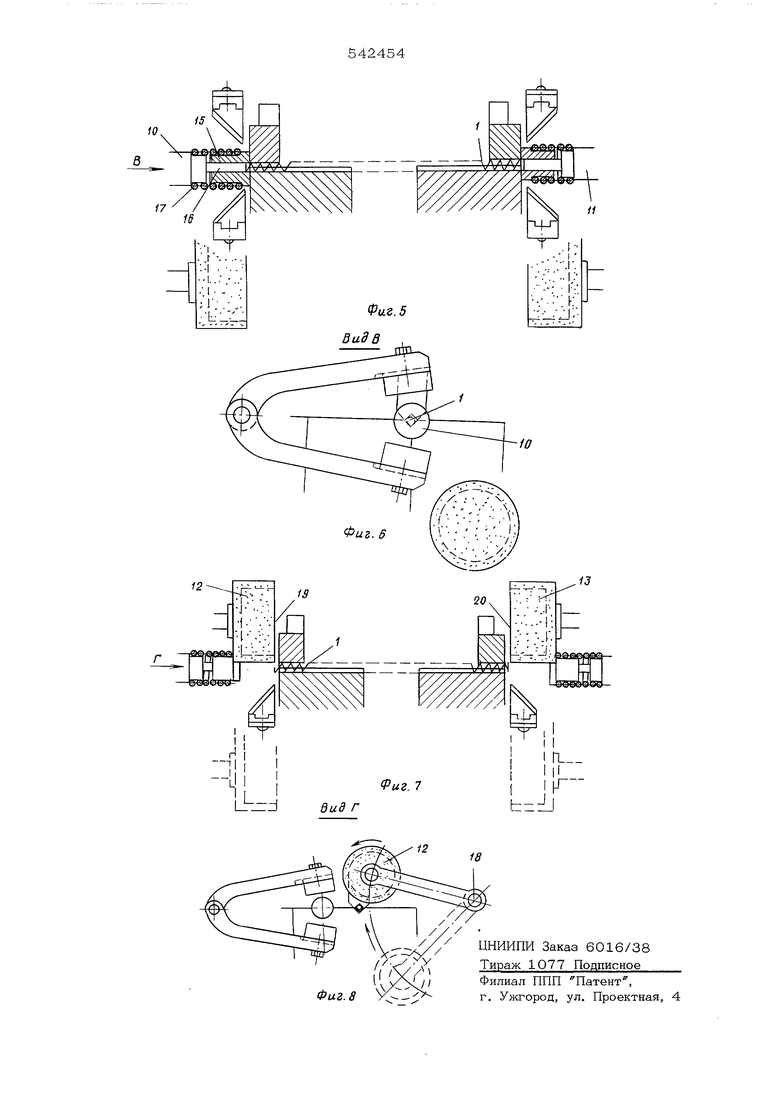

ПРОВОЛОЧНЫХ СПИРАЛЕЙ ханизма фиксации немного меньше требующейся длины пружины. С обеих сторон около торцовых поверхностей 6 и 7 установлено по паре ножей 8 и 9 механизма резки, а также по одному шлифовальному кругу 12 и 13. Первая операция обработки - отрезание (фиг. 3 и 4). Спираль 1 обрезается с обо их концов одновременно до определенной длины, немного превышающей номинальную длину. Пары ножей 8 и 9 движутся при этом, поворачиваясь на общей оси 14. Ножи расположены точно напротив друг друга чем устраняется образование грата при от резывании проволоки на требуемую длину, при этом отрезанные концы пружины отскакивают вследствие относительно высокого сопротивления материала спирали. Вторая операция - обжатие (фиг. 5 и 6 Осаживающие узлы 1О и 11 состоят из центрирующей гильзы 15, установленной на осадочной оправке 16 и подпружиненной пружиной 17. Процесс обжатия начинается с того, что оба осаживающих утла 10 и 11 движутся навстречу друг к другу. При этом центрирующие гильзы 15, подпружиненные пружинами сжатия 17, сначала упираются в механизм фиксации спирали и поэтому центрируют концы спирали, обрезанной на требующуюся длину с припуском На обжатие и шлифование. После этого начинается собственно процесс обжатия, в котором оправки 16 осаживающих узлов 10 и 11 прижимаются в осевом направлении к кониам спирали и вдавливаются в центрирующие гильзы 15, отчего происходит обжатие (осаживание) концов спирали в соответствии с припуском. Благодаря применению центрирующих гильз 15, расширение концов полученной пружины в процессе осаживания невозможно. Осаживающие узлы 10 и 11 пропускаются для проведения операции осаживания между разведенными в стороны парами ножей 8 и 9. Третья операция - шлифование (фиг. 7 и 8). Сначала для проведения этой операции производится отвод как обоих режущих узлов, так и обоих осаживающих узлов от заготовки на расстояние, обеспечивающее свободный подход щлифоваль- ных кругов. После этого оба чашечных шлифовальных круга 12 и 13, которые во время других операций обработки все вре- мя вращались, проводятся с касанием к к цам обрабатываемой пружины взад и вперед и становятся опять в исходное положение (показанное пунктиром на фиг. 8), качаясь на оси 18. Благодаря касательному подводу круговых рабочих поверхностей 19 и 20 чашечных шлифовальных кругов вся ширина их круговой торцовой поверхности полностью проходит по концу пружины, чем обеспечивается абсолютно плоское шлифование обоих концов пружины и равномерный износ шлифовального круга. По окончании плоского шлифования оба режущих и оба осаживающих узла переходят в их первоначальные исходные положения. После этого механизм фиксации, бывший в продолжении всей обработки закрытым, открывается таким образом, что окончательно обработанная готовая пружина может выводиться из него, а новая входить в него. Формула изобретения 1. Устройство для изготовления пружин сжатия из проволочных спиралей, содержащее смонтированные на станине и кинематически связанные между собой механизм фиксации спирали, механизм обжатия ее в виде двух осаживающих узлов, расположенных с противоположных сторон механизма фиксации, и механизм шлифования торцов в виде двух шлифовальных приводных кругов, установленных аналогично осаживаю- щим узлам, отличающееся тем. что, с целью повышения качества пружин и увеличения их типоразмеров, оно снабжено механизмом резки, выполненным в виде двух режущих узлов, смонтированных по обе стороны от механизма фиксации, который выполнен в виде двух зажимных узлов, смонтированных с возможностью регулировочного возвратно-поступательного переме™ щения относительно друг друга. 2. Устройство по п. 1, отличающееся тем, что каждый осаживающий узел выполнен в виде цилиндрического приводного толкателя и охватывающей его подпружиненной гильзы. Источники информации, принятые во внимание при экспертизе: 1. Авторское свидетельство СССР 269911 по кл. В 21 Р 35/02 от l 07,10.68 г.

fffuzA

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ | 2011 |

|

RU2493953C2 |

| АБРАЗИВНЫЙ ИНСТРУМЕНТ | 2004 |

|

RU2348506C2 |

| УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ | 1992 |

|

RU2043903C1 |

| СТАНОК ДЛЯ ШЛИФОВАНИЯ | 1966 |

|

SU177784A1 |

| СПОСОБ АДДИТИВНО-АДАПТИВНОГО ШЛИФОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2118248C1 |

| СПОСОБ КОМБИНИРОВАННОГО ШЛИФОВАНИЯ | 2002 |

|

RU2217289C2 |

| Композиционный шлифовальный круг для торцевого шлифования | 2019 |

|

RU2697542C1 |

| СТАНОК ДЛЯ ШЛИФОВАНИЯ ПРОВОЛОКИ ПРИ ЕЕ ПЕРЕМАТЫВАНИИ С ОДНОГО БУНТА НА ДРУГОЙ | 1939 |

|

SU63489A1 |

| УСТРОЙСТВО ДЛЯ МИКРОПОДАЧИ ЗАГОТОВОК ПРИ ШЛИФОВАНИИ | 1995 |

|

RU2092298C1 |

| СПОСОБ ПЛОСКОГО ШЛИФОВАНИЯ | 1999 |

|

RU2162400C2 |

Авторы

Даты

1977-01-05—Публикация

1974-09-09—Подача