Изобретение относится к способам получения калийных солей методом выщелачивания солевых руд горячим ненасыщенным щелоком с последующим осветлением насыщенного щелока в отстойник и кристаллизацией из него целевого компонента и может найти применение на предприятиях, перерабатывающих калийные руды, в частности на фабриках, вырабатывающих хлористый калий из сильвинитовой руды.

Целью изобретения является повышение степени извлечения хлорида калия.

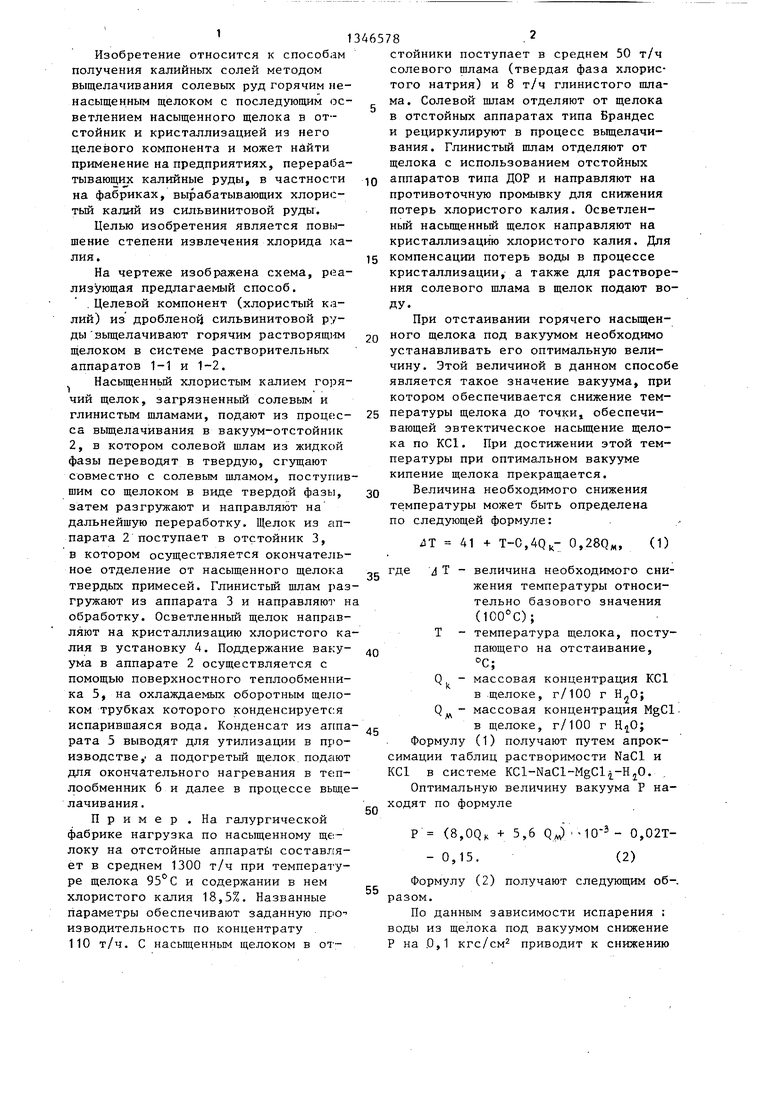

На чертеже изображена схема, реализующая предлагаемый способ.

. Целевой компонент (хлористый калий) из дробленой сильвинитовой руды выщелачивают горячим растворящим щелоком в системе растворительных аппаратов 1-1 и 1-2.

Насыщенньш хлористым калием горячий щелок, загрязненный солевым и глинистым шламами, подают из процесса выщелачивания в вакузт-отстойник 2, в котором солевой шлам из жидкой фазы переводят в твердую, сгущают совместно с солевым шламом, поступившим со щелоком в виде твердой фазы, затем разгружают и направляют на дальнейшую переработку. Щелок из аппарата 2 поступает в отстойник 3, в котором осуществляется окончательное отделение от насыщенного щелока твердых примесей. Глинистьй шлам разгружают из аппарата 3 и направляют н обработку. Осветленньш щелок направляют на кристаллизацию хлористого калия в установку 4. Поддержание вакуума в аппарате 2 осуществляется с помощью поверхностного теплообменника 5, на охлаждаемых оборотным щелоком трубках которого конденсируется испарившаяся вода. Конденсат из аппа рата 5 выводят для утилизации в производстве, а подогретый щелок подгтт для окончательного нагревания в теплообменник 6 и далее в процессе выщелачивания .

Пример . На галургической фабрике нагрузка по насыщенному ще:- локу на отстойные аппарата составляет в среднем 1300 т/ч при температуре щелока 95 С и содержании в нем хлористого калия 18,5%. Названные параметры обеспечивают заданную прю- изводительность по концентрату 110 т/ч. С насыщенным щелоком в от

5

0

g

стойники поступает в среднем 50 т/ч солевого шлама (твердая фаза хлористого натрия) и 8 т/ч глинистого шлама. Солевой шлам отделяют от щелока в отстойных аппаратах типа Брандес и рециркулируют в процесс вьпцелачи- вания. Глинистый шлам отделяют от щелока с использованием отстойных аппаратов типа ДОР и направляют на противоточную промывку для снижения потерь хлористого калия. Осветленный насьш1енный щелок направляют на кристаллизацию хлористого калия. Для компенсации потерь воды в процессе кристаллизации, а также для растворения солевого шлама в щелок подают воду.

При отстаивании горячего насьщен- ного щелока под вакуумом необходимо устанавливать его оптимальную величину. Этой величиной в данном способе является такое значение вакуума, при котором обеспечивается снижение тем- 5 пературы щелока до точки, обеспечивающей эвтектическое насьш1ение щелока по КС1. При достижении этой температуры при оптимальном вакууме кипение щелока прекращается.

Величина необходимого снижения температуры может быть определена по следующей формуле:

0

g

5

где

0

0

Т 41 + T-0, 0,28Q,

JT

(1)

величина необходимого снижения температуры относительно базового значения (100°С);

температура щелока, поступающего на отстаивание, С;

массовая концентрация КС1 в -щелоке, г/100 г H,jO; массовая концентрация MgCl. в щелоке, г/100 г Формулу (1) получают путем апрок- симации таблиц растворимости NaCl и КС1 в системе KCl-NaCl-MgCli-H 0. ,

Оптимальную величину вакуума Р находят по формуле

Т QK-QM

Р (8,0рк + 5,6 Ол - 0,15.

10 - 0,02Т- (2)

Формулу (2) получают следующим об-. разом.

По данным зависимости испарения : воды из щелока под вакуумом снижение Р на 0,1 кгс/см приводит к снижению

31346578

Температуры на 5 С, т.е. на °С 0,02 кгс/см. Поэтому с учетом формулы (1) и значения вакуума, при превышении глубины которого-начинается ки- нение щелока с температурой 100°С, получаем:

Р 1 - 0,33 - (41 + Т - 0,4 Q.) - 0,28 (}„) 0,02 0,067 - 0,82 -ю предлагаемого способов.

Расход руды, т/ч

Расход щелока на отстаивание, т/ч

500

500

600

600

700

700

1862,7 1864,8 2308,3 2319,9 2596,4 2606,0

Температура щелока, С

Массовая концентрация КС1 в щелоке, г/100 г воды

63,0 50,4

73,5 57,8

0,495 Атмосфер- 0,529 Атмосферное дав-вое давление ление

826,0 863,7 998,0 1043,8 96,3 93,4 97,3 93,2

Как следует из таблиць, предлагаемый способ позволяет повысить степень извлечения КС1 до 96,3-97,4% против 93,2-93,7% по известному.

Формула изобретения

1. Способ переработки калийсодер- жащей руды на хлористый калий.включа- 0,02Т + 0, 0,0056 Q (8,0 Q + 5,6 Q) 10-3- -0,02Т - 0,15.

В таблице представлены результаты сравнительных испытаний известного и

600

600

700

700

95,0 . 95,0

95,0

95,0

270,9 275,2

267,0 271,4

73,5 57,8

92,3 77,67

0,603 Атмо сфер- ное давление

1126,8 1180,6 97,4 93,7

ющий выщелачивание исходной руды в оборотном щелоке, отделение нерастворившейся руды от жидкой фазы, двух- стадийное осветление последней с отделением на первой стадии солевого шлама, а на второй - глинистого шлама, промывку глинистого шлама и крис- таллизчцию целевого продукта из осветленного.щелока, отличающийся тем, что, с целью повышения степени извлечения хлористого ка ЛИЯ, первую стадию осветления осуществляют под вакуумом.

1346578 ®

2. Способ поп, 1, отличающийся тем, что процесс осветления на первой стадии ведут при остаточном давлении 0,495-0,603 атм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ КАЛИЙСОДЕРЖАЩИХ РУД | 2009 |

|

RU2414423C1 |

| СПОСОБ ПЕРЕРАБОТКИ КАЛИЙСОДЕРЖАЩИХ РУД | 2014 |

|

RU2555906C1 |

| СПОСОБ ПЕРЕРАБОТКИ КАЛИЙНЫХ СИЛЬВИНИТОВЫХ РУД | 2020 |

|

RU2738400C1 |

| Способ получения хлорида калия | 1987 |

|

SU1623954A1 |

| Способ переработки калийсодержащих руд | 1980 |

|

SU981221A1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИСТОГО КАЛИЯ И ХЛОРИСТОГО НАТРИЯ | 2006 |

|

RU2307790C1 |

| Способ автоматического управленияпРОцЕССОМ пОлучЕНия КАлийНыХСОлЕй | 1978 |

|

SU844571A1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИСТОГО КАЛИЯ | 2012 |

|

RU2500620C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАЛИЙНОГО УДОБРЕНИЯ | 1983 |

|

SU1103495A1 |

| Способ получения хлористого калия | 1990 |

|

SU1789507A1 |

Изобретение относится к способам получения калийных солей, в частности хлорида калия, методом вьщела- чивания солевых руд горячим ненасыщенным щелоком и позволяет повысить степень извлечения хлорида калия. Способ осуществляют следующим образом: дробленую сильвинитовую руду выщелачивают горячим щелоком. Насыщенный хлоридом калия горячий щелок, загрязненный солевым и глинистымпша- мом, направляют на осветление в вакуум-отстойник, в котором поддерживают остаточное давление 0,495 - 0,603 атм. В отстойнике солевой шлам из жидкой фазы переходит в твердую фазу, которую направляют на дальнейшую переработку, а раствор подают на вторую стадию осветления, на которой осуществляется окончательное отделение от насыщенного щелока твердых примесей. Глинистый пшам выгружают из отстойника, промывают, а осветленный щелок направляют на кристаллизацию хлористого калия. Степень извлечения КС1 составляет 96,3-97,4% 1 з.п. ф-лы, 1 ил. сл со 4 О) СП -ч1 00

РастЗоряющий щелок

Конденсат

.

I

Вода

ьг

I

Редактор Н. Гунько

Составитель Л. Темирова

Техред М.Ходанич Корректор, Л. Патай

Заказ 5087/21Тираж 455Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Авторы

Даты

1987-10-23—Публикация

1985-08-05—Подача