Изобретение относится к технологии производства хлористого калия из сильви- нитовых руд галургическим методом и может быть использовано в производстве калийных удобрений.

Известен способ, по которому производство хлористого калия осуществляют taK называемым термохимическим методом или методом растворения и кристаллизации, заключающийся в том, что горячий насыщенный щелок, полученный после выщелачивания хлористого калия из сильвинита, осветляют с выделением солевого и глинистого шлама. Сгущенный глинистый шлам затем подают на складирование и хранение в шламохра- нилище, где в результате отстаивания происходит разделение суспензии: шлам осаждается на дно, а сверху остается чистый раствор - рассол. Незначительная часть рассола используется затем на стадии растворения сильвинитовой руды. Постоянно происходит накопление рассола (до 1 млн.т в год), что вынуждает занимать большие площади для его складирования.

Полученный осветленный насыщенный щелок подают на вакуум-кристаллизацию. В реальных условиях состав так называемого насыщенного щелока отличается от эвтони- ческого. Щелок насыщен только по хлористому натрию, а по хлористому калию степень его насыщения составляет 90-95%. При охлаждении такого щелока вначале будет кристаллизоваться только NaCI,

Для предотвращения выпадания кристаллов хлористого натрия из насыщенного раствора на стадии многоступенчатой вакуум-кристаллизации в насыщенный щелок подают воду. Таким образом осуществляют регулирование качества готового продукта.

Недостатком этого способа является невысокий коэффициент извлечения и малая утилизация отходов производства.

Увеличение подачи воды на разбавление приводит к повышению качества готового продукта, но снижает его выход и извлечение. Рассол шламохранилища непрерывно накапливается, а его использование в процессе получения хлорида калия

ел

С

XI 00 Ю СЛ О XI

незначительно. Целью изобретения является увеличение выхода хлористого калия.

Поставленная цель достигается тем, что в способе получения KCI путем растворения сильвинитовой руды, отделение глинистого и солевого шламов, складирования глинистого шлама в шламохранилищах, многоступенчатой вакуум-кристаллизации KCI с разбавлением насыщенного щелока, сгущения, обезвоживания и сушки в насыщенный щелок, поступающий на кристаллизацию, подают наряду с водой рассол из шламохра- нилища или толь ко одий рассол,

По своему химическому составу рассол шламохранилища выгодно отличается от других побочных или сбросных растворов, что показали многолетние наблюдения. Концентрация KCI в рассоле довольно высока, близка к насыщению, а по NaCI он далеко не насыщен. И отношение концентрации

у-х

NaCI к КС в рассол составляет- 1,1-1,4.

к

Рассол шламохранилища не только разбавляет насыщенный щелок и растворяет выпавший хлористый натрий,но и смещает массообменный про ц есс по хлористому калию в сторону увеличен.ия выхода целевого продукта. Коэффициент извлечения значительно возрастает. Это и является преимуществом предлагаемого способа, наряду с уменьшением скорости накопления рассола в шламохранилище.

Подачу одного рассола осуществляют при соотношении между См и Ск не выше 1,3 и при низких температурах на выходе из ВКУ.

л i

При отношении -р- 1,35 возможна подача одного рассола только при температуре на выходе из ВКУ не выше 5°С. С повышением температуры конечного охлаждения на разбавление насыщенного щелока, подают как воду, так и рассол, Количественное соотношение.между водой и рассолом определяют расчетным путем из условий материального баланса процесса кристаллизации КС.

Ввод воды и рассола осуществляют раздельно, Воду подают перед ВКУ, а рассол - в первую ступень второй части ВКУ. В случае подачи одного рассола его делят на две части и подают также. Осуществление раздельной подачи воды и рассола обуславливается тем, что рассол имеет низкую температуру и ввод его в горячий насыщенный щелок перед ВКУ снизит степень рекуперации тепла вторичных паров в 1-й части ВКУ, а также изменит температурный режим процесса кристаллизации в нежелательную сторону.

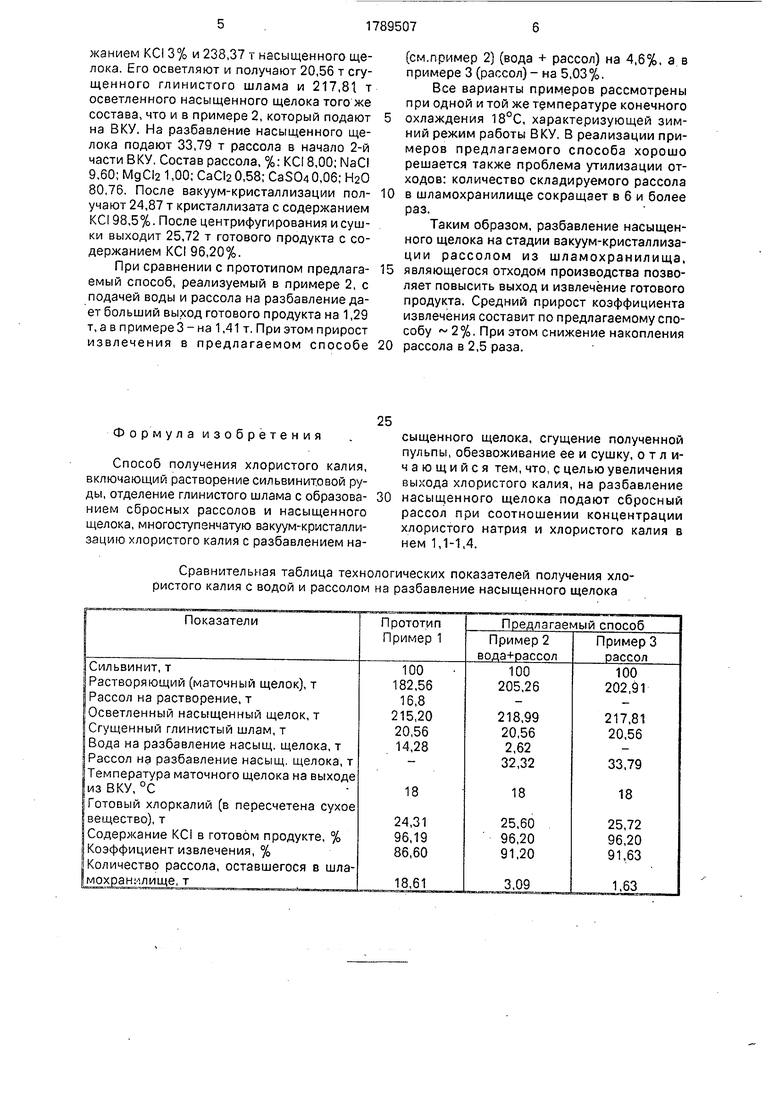

П р и м е р 1, Осуществляют известный способ. На растворение 100 т сильвинитовой руды состава, мас.%: KCI 27,00; NaCI 65,51; MgCla 0,35; CaCl2 0,20; 1,05; И.О. 5,50; hteO 0,39, подают растворяющий (маточный щелок) в количестве 182,56 т состава, т: KCI 16,16; NaCI 31,84; MgCl2 4,89;

CaChz 2,79; CaS04 0,27; H20 126,61. Кроме того на растворение подают 16,8 т рассола из шламохранилища с содержанием, т: KCI 1,34; NaC11,8; MgCl2 0,17; CaCl2 0,10; CaS04 0,01; H20 13,37. Получают 73,24 т влажных

5 отфильтрованных галитовых отходов с содержанием KCI 3,00% и 235,76 т насыщенного щелока. Насыщенный щелок осветляют и получают 20,56 т сгущенного глинистого шлама и 215,20 т осветленного насыщенного

0 щелока. Этот щелок, имеющий состав, %: KC118,67; NaC115,64; MgCte 1,91; CaCl2 1,09; СаЗОл 0,12; H20 62,57, подают на ВКУ. На разбавление насыщенного щелока подают 14,28 т воды. После операций сгущения и

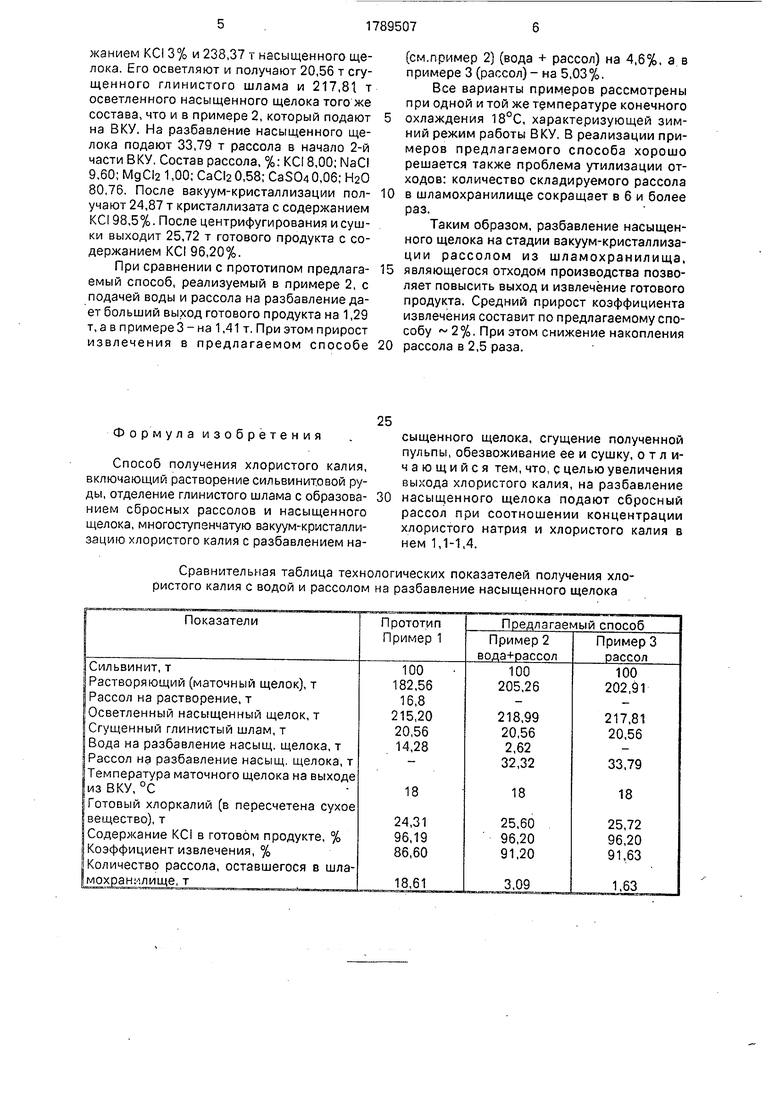

5 сушки получают 24,31 т готового продукта с содержанием KCI 96,19%. Все данные находятся в таблице.

Предлагаемый способ осуществляют в примерах 2 и 3.

0 П р и м е р 2. На растворение руды того же состава(количественного и качественного) подают растворяющий щелок в количестве 205,26 т состава, т: КС 18,19; NaC 35,86; MgCl2 5,27; CaCla 3,02: CaSO 0,29; H20

5 142,63. Получают 75,29 т влажных отфильтрованных галитовых отходов с содержанием КС 3,00% и 239,55 т насыщенного щелока.

После осветления последнего получают

0

то же, что и в прототипе количество сгущенного глинистого шлама и 218,99 т осветленного насыщенного щелока прежнего состава, который подают в вакуум-кристаллизационную установку (ВКУ).

5 На разбавление насыщенного щелока подают в начале ВКУ 2,62 т воды и в начале 2-й части ВКУ 32,32 т рассола, имеющего состав, %: KCI 8,0; NaCI 10,80; MgCl2 1,00; CaCl2 0,58; CaS04 0,06; H20 79,56.

0 После вакуум-кристаллизационной установки получают 24,75 т кристаллизата с содержанием КС 98,5%. После процессов центрирования и сушки получают 25,60 т готового продукта с содержанием КС 96,20%,

5 П р и м е р 3. На растворение 100 т той же руды подают растворяющий щелок в количестве 202,91 т состава, т: КС 17,98; NaC 35,43; MgCl2 5,30; CaCte 3,02; CaSO 0,28; НаО 140,90. Получают 75,51 т влажных отфильтрованных галитовых отходов с содержанием KCI 3% и 238,37 т насыщенного щелока. Его осветляют и получают 20,56 т сгущенного глинистого шлама и 217,81 т осветленного насыщенного щелока того же состава, что и в примере 2, который подают на ВКУ. На разбавление насыщенного щелока подают 33,79 т рассола в начало 2-й части ВКУ. Состав рассола, %: KCI 8,00; NaC 9,60; MgCla 1,00; CaCl2 0,58; СаЗСм 0,06; H20 80,76. После вакуум-кристаллизации пол- учают 24,87 т кристаллизата с содержанием KCI98,5%. После центрифугирования и сушки выходит 25,72 т готового продукта с содержанием KCI 96,20%.

При сравнении с прототипом предлага- емый способ, реализуемый в примере 2, с подачей воды и рассола на разбавление дает больший выход готового продукта на 1,29 т, а в примере 3-на 1,41 т. При этом прирост извлечения в предлагаемом способе

{см.пример 2) (вода + рассол) на 4,6%, а. в примере 3 (рассол)- на 5,03%.

Все варианты примеров рассмотрены при одной и той же температуре конечного охлаждения 18°С, характеризующей зимний режим работы ВКУ, В реализации примеров предлагаемого способа хорошо решается также проблема утилизации отходов: количество складируемого рассола в шламохранилище сокращает в 6 и более раз.

Таким образом, разбавление насыщенного щелока на стадии вэкуум-кристаллиза- ции рассолом из шламохранилища, являющегося отходом производства позволяет повысить выход и извлечение готового продукта. Средний прирост коэффициента извлечения составит по предлагаемому способу 2%, При этом снижение накопления рассола в 2,5 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения хлористого калия | 1988 |

|

SU1629247A1 |

| Способ получения хлористого калия | 1989 |

|

SU1687580A1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИСТОГО КАЛИЯ | 2013 |

|

RU2556939C2 |

| СПОСОБ ПЕРЕРАБОТКИ КАЛИЙСОДЕРЖАЩИХ РУД | 2009 |

|

RU2414423C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИСТОГО КАЛИЯ | 2012 |

|

RU2500620C1 |

| Способ переработки сильвинитовой или карналлитовой руды | 1987 |

|

SU1587001A1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИДОВ КАЛИЯ И НАТРИЯ ИЗ КАЛИЙ-НАТРИЙСОДЕРЖАЩЕГО СЫРЬЯ | 2022 |

|

RU2792270C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ХЛОРИСТОГО КАЛИЯ | 2006 |

|

RU2315713C2 |

| СПОСОБ ПЕРЕРАБОТКИ КАЛИЙСОДЕРЖАЩИХ РУД | 2014 |

|

RU2555906C1 |

| Способ получения хлорида калия из сильвинитов | 1988 |

|

SU1749707A1 |

Сильвинитовую руду растворяют, отделяют глинистый шлам с образованием сбросных рассолов и насыщенного щелока. Последний разбавляют и подвергают многоступенчатой вакуум-кристаллизации, сгущению и сушке с получением готового продукта. Разбавление ведут сбросным рассолом при соотношении концентрации хлористого натрия и хлористого калия -тД в нем 1,1-1,4 1 табл.

Формула изобретения

Способ получения хлористого калия, включающий растворение сильвинитовой руды, отделение глинистого шлама с образованием сбросных рассолов и насыщенного щелока, многоступенчатую вакуум-кристаллизацию хлористого калия с разбавлением наСравнительная таблица технологических показателей получения хлористого калия с водой и рассолом на разбавление насыщенного щелока

сыщенного щелока, сгущение полученной пульпы, обезвоживание ее и сушку, отличающийся тем, что, с целью увеличения выхода хлористого калия, на разбавление насыщенного щелока подают сбросный рассол при соотношении концентрации хлористого натрия и хлористого калия в нем 1,1-1,4.

| Позин М.Е | |||

| Технология минеральных солей | |||

| Л.:Химия | |||

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

Авторы

Даты

1993-01-23—Публикация

1990-07-18—Подача