1 ,

Изобретение относится к изготовлению тонкопленочных схем СВЧ-диапа- зона. н может быть использовано в из- .готовлении отдельных элементов электрических схем на непроводящей подложке.

Целью изобретения является улучшение адгезии слоя к подложке и повышение производительности

Способ изготовления тонкопленочных проводниковых элементов на кварцевой подложке заключается в том, что на подложку наносят слой грунти- рующего материала, слой оксидно-формирующего тугоплавкого металла и вакуумным способом напыляют токопро- воДящийметалл.

Слой грунтирующего материала формируют в виде пленки свинцовобороси- ликатного стекла путем нанесения раствора его компонентов в виде органических соединений и их вжиганияо Вследствие вжигания нанесенного раствора на кварцевую подложку происходит формирование свинцовобороси- ликатного стекла следующего состава,%: РЬО 50t3; SiOj 40i:3; , 0:i:

Способ осуществляют следующим образом Подложки кварца обезжиривают в растйоре, содержащем калий

двуххромовый 0,28 г, серную (плотность 1,84) 0,24 л, деионизова ную воду 0,31 л, при 60fl5°C 15 мин Затем проводят промывку в деионизи- рованной воде и кипячение в раствор содержащем перекись водорода 0,122 деионизированную воду 0,38 л и водный аммиак, по каплям до рН 7,0, при 60±15 С в течение 15 мин. После кипячения промывают в деионизирован ной водее

Далее приготавливают следующий стеютообразующий состав,мл:

Свинец уксуснокислый

основной

Уксусная кислота

Этиловый эфир ортокремниевой кислоты

(тетраэтоксисилан)

Трибутиловый эфир

орто-борной кислоты

или триметиловый

эфир орто-борной

кислоты

Этиловый спирт

ректификованный

технический10

Этиленгликоль 2

2,56 2,5

9,3 3,84

1,70

Дистиллированная

вода ., 22

Соляная кислота 0,02 Из данного состава изготавливают два раствора

Раствор 1, В химический стакан засыпают 2,56 г свинца уксусно-кис- лого основного, заливают 255 мл ук- сусной кислоты и 18 мл дистиллированной воды, перемешивают .до полного растворения уксусно-кислого свинца.

Раствор 2„ В большую пробирку вли- вают 9,3 мл этилового эфира орто- кремниевой кислоты, 10 мл этилового спирта и 4 мл дистиллированной воды. Жидкость расслаивается на два несмешивающихся слоя. Добавляют одну кап- лю концентрированной соляной кислоты, закрывают пробирку пробкой и встряхивают до образования гомогенного раствора. Гидролиз тетраэтоксисилана сопровождается незначительным разог- реванием содержимого пробирки Для более полнота протекания гидролиза выдерживают пробирку в течение 1 ч при комнатной температуре, после чего прибавляют 3,84 мл трибутилбората, 2 мл этиленгликоля и хорошо перемешивают содержимое пробирки.

Раствор 2 вливают при перемешивании в раствор 1, отфильтровывают на воронке Бюхнера через плотный

бумажный фильтр.

На поверхность обезжиренной подложки наносят слой полученного раствора и путем вращения подложки в центрифуге (скорость вращения

3000 об/мин) достигается его равномерное распределение по подложке. Затем в печи производят обясиг до . 850iIO°C, Скорость подъема температуры У 20i-5°С/мин, температура

обжига Т„ 850irlO C3 время вьщерж- ки Т,д 15+2 мин, скорость охлаждения MC 20+:5 С/миНо

В результате высокотемпературного обжига состава на подложках образу-

ется пленка толщиной 1500-2000 А свинцовоборосиликатного стекла

Затем производят напыление металлических слоев в установке УВН-71П-Зо Перед напыле1адем подложки выдерживают при температуре 300+20 С в течение 5 мин Напыляют поочередно слой хрома толщиной 0,02 мкм, слой меди толщиной 3 мкм и слой хрома толщиной 0,02 мкм при вакууме рабочей ка3

меры Па о В данном случае первый слой хрома является оксидно-формирующим для обеспечения лучшего сцепления проводящего слоя с грунти рующим. Второй слой Сг служит для защиты проводящего слоя Си от быстрго окисления в атмосферных условиях и он стравливается перед химическим нанесением олова,

В структурах Cr-Cu-Cr - свишдово боросиликатное стекло - кварц путем фотолитографии формируют окна площадью 0,2 Затем верхний слой хрома стравливают и на поверхность меди наносят химическое олово толщиной 3 мкм о

Для определения величины адгезии используют метод нормального отрыва на разрывной машинео Латунный стол- бик с площадью основания 0,2 см припаивается к пленке на кварцевой подложке о

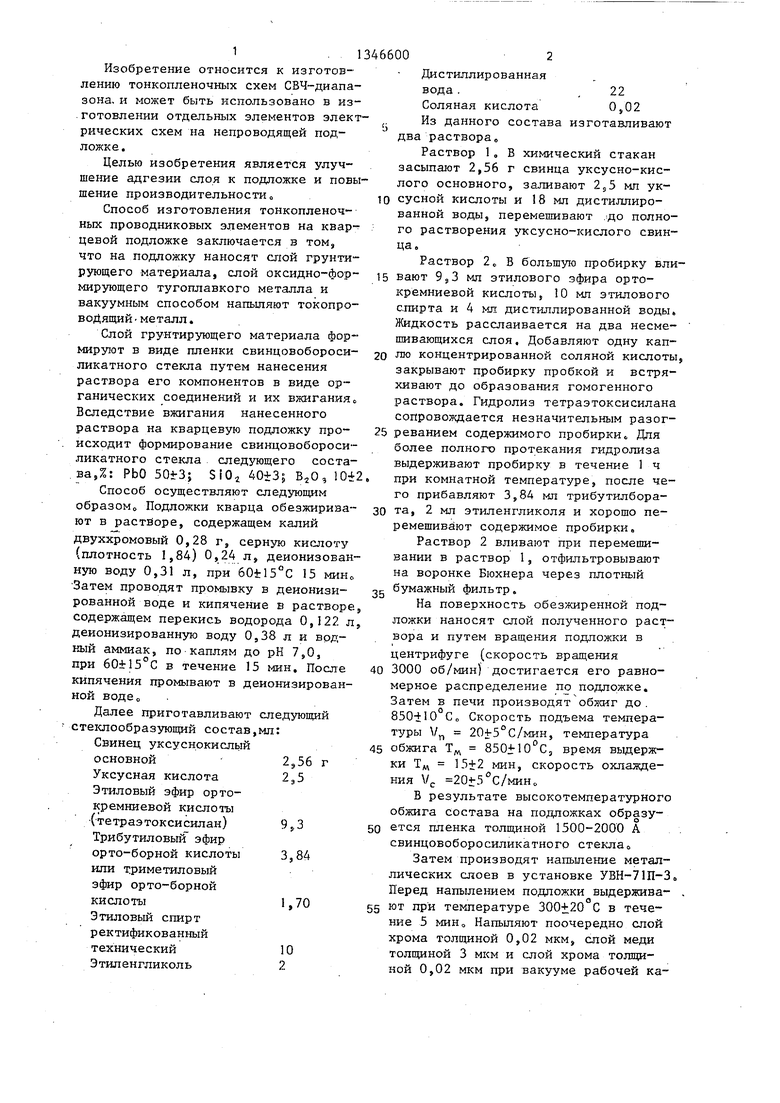

Результаты измерений приведены в таблице 1 (тип грунтирующего слоя в известном способе , в предлагаемом - боросиликатное стеюю) « Таблица 1

Известный

314dr20 320±20 3074:20

Предлагаемый

1

Продолжение табл,1

2 3 SiO 37 438+20

в.о.

10 441±20

Измерения проводят на 9 пластинках, изготовленных в трех партиях.

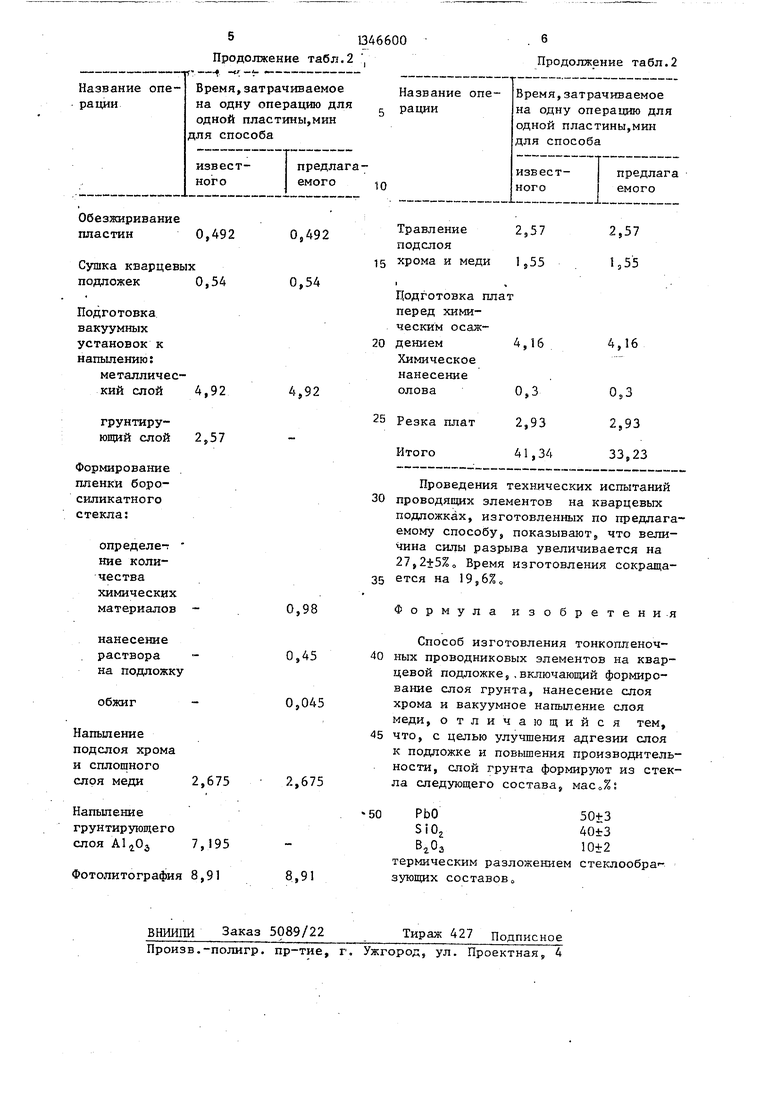

Из результатов, испытаний видноs что по сравнению с известным способом величина силы разрыва проводящего элемента, изготавливаемого по предлагаемому способу, увеличивается на 27,2±5%. Решающую роль в достижении такого результата играет использование в способе боросиликатного стекла определенного составао

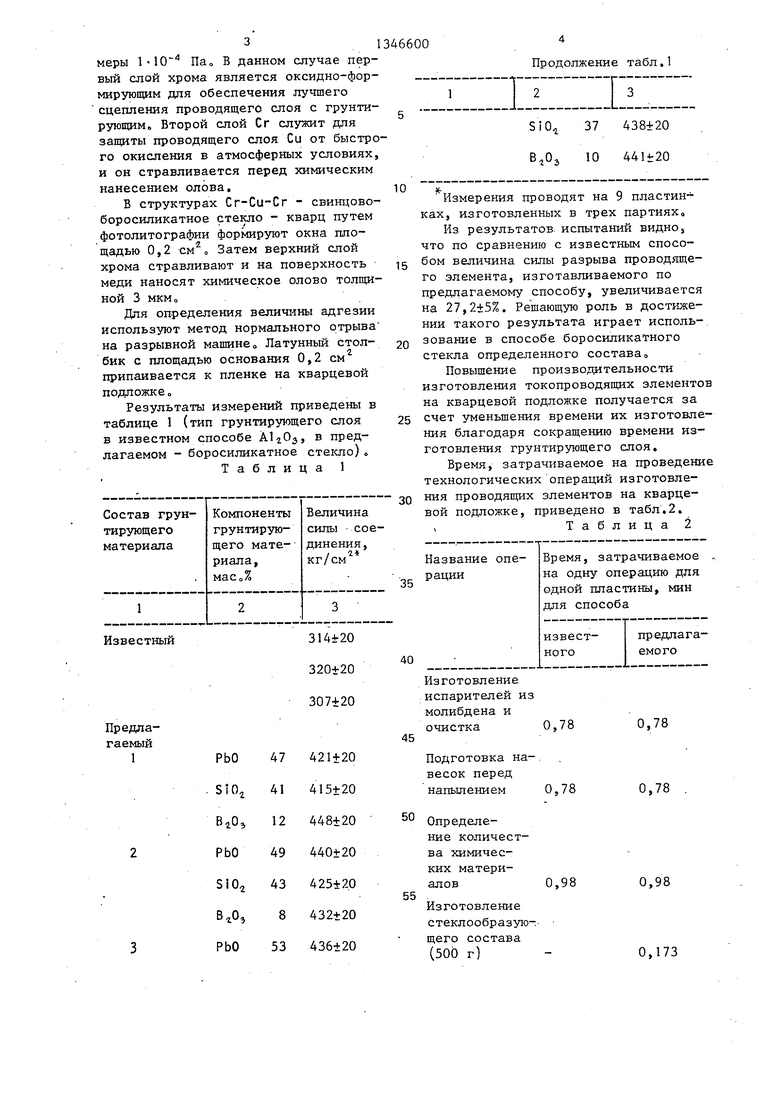

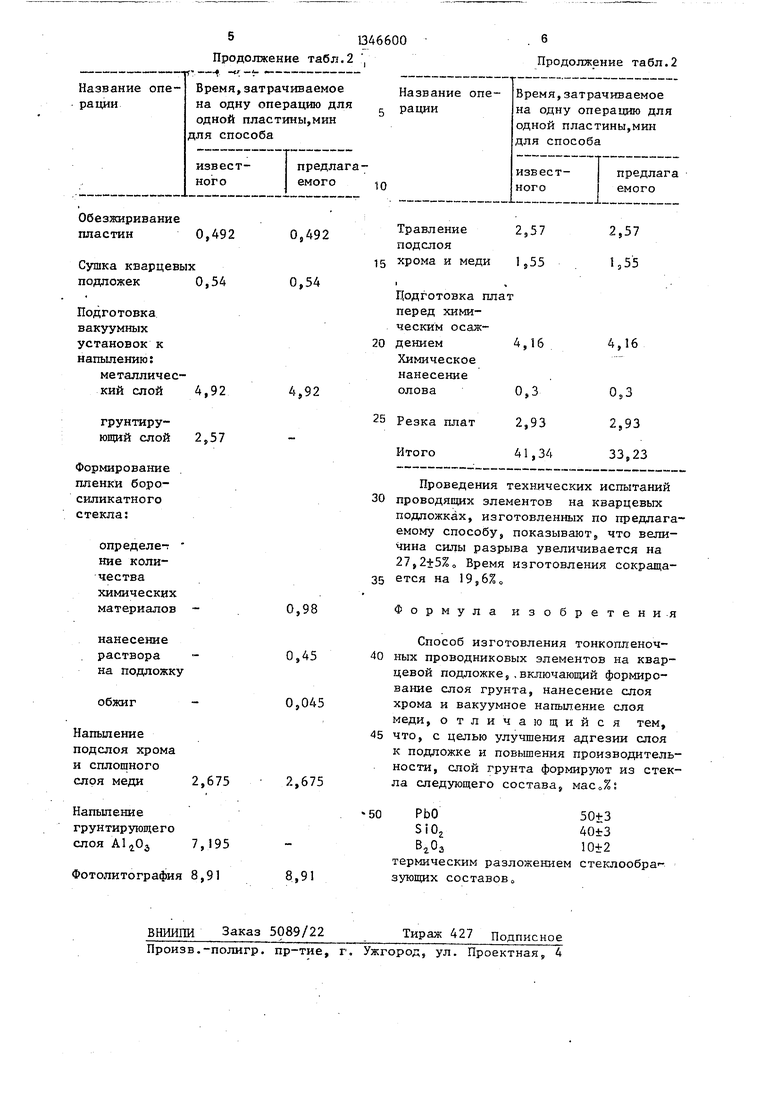

Повышение производительности изготовления токопроводящих элементов на кварцевой подложке получается за счет уменьшения времени их изготовления благодаря сокращению времени изготовления грунтирующего слоя.

Время, затрачиваемое на проведение технологических операций изготовления проводящих элементов на кварцевой подложке, приведено в табл.2. XТаблица2

Изготовление испарителей из молибдена и очистка 0,78

Подготовка на-. весок перед напылением 0,78

Определение количества химических материалов 0,98

0,78

0,78

Изготовление стеклообразуют- щего состава (500 г)

0,98

0,173

2,675

0,98 0,45 0,045

2,675

7,195 8,91

8,91

ВНИИПИ Заказ 5089/22Тираж 427 Подписное

Произв.-полигр. пр-тие, г. Ужгород, ул. Проектная, 4

Проведения технических испытаний проводящих элементов на кварцевых подложках, изготовленных по предлагаемому способу, показывают5 что величина силы разрыва увеличивается на 27,2+5%о Время изготовления сокраща- ется на 19,6%,,

Формула изобретени-я

Способ изготовления тонкоппеноч- ных проводниковых элементов на кварцевой подложке,.включающий формирование слоя грунта, нанесение слоя хрома и вакуумное напыление слоя меди, отличающийся тем, что, с целью улучшения адгезии слоя к подложке и повышения производительности, слой грунта формируют из стекла следующего состава, мас„%:

РЬО50t3

SiOj,40i:3

В- Оз10±2

термическим разложением стеклообра-- зующих составов

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРОСХЕМ | 2008 |

|

RU2384027C2 |

| Композиция для золочения металлических поверхностей корпусов интегральных схем | 1990 |

|

SU1828557A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ ТОНКОПЛЕНОЧНОЙ СТРУКТУРЫ | 2007 |

|

RU2329622C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНОЙ МИКРОСХЕМЫ | 1991 |

|

RU2040131C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОУРОВНЕВЫХ ТОНКОПЛЕНОЧНЫХ МИКРОСХЕМ | 2011 |

|

RU2474004C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНЫХ МНОГОУРОВНЕВЫХ ПЛАТ ДЛЯ МНОГОКРИСТАЛЬНЫХ МОДУЛЕЙ, ГИБРИДНЫХ ИНТЕГРАЛЬНЫХ СХЕМ И МИКРОСБОРОК | 2011 |

|

RU2459314C1 |

| Способ изготовления микрополосковых плат СВЧ-диапазона с переходными металлизированными отверстиями на основе микроволновых диэлектрических подложек | 2023 |

|

RU2806812C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОТОАКТИВНОЙ МНОГОСЛОЙНОЙ ГЕТЕРОСТРУКТУРЫ НА ОСНОВЕ МИКРОКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 2013 |

|

RU2599769C2 |

| Способ изготовления фотовольтаических элементов с использованием прекурсора для жидкофазного нанесения полупроводниковых слоев р-типа | 2018 |

|

RU2694118C1 |

| СПОСОБ СОЗДАНИЯ ТОКОПРОВОДЯЩИХ ДОРОЖЕК | 2012 |

|

RU2494492C1 |

Изобретение относится к изготовлению тонкопленочных схем СВЧ-диапа- зона и может быть использовано при изготовлении отдельных элементов электрических схем на непроводящей подложке С целью улучшения адгезии слоя к подложке и. повышения производительности изготовление тонкопленочных проводниковых элементов на кварцевой подложке осуществляют формированием слоя грунтующего материала из стекла состава, мас.%;.РЬО 50±3; SiOi 40i3, , 10±2 нанесением слоя хрома и вакуумным напылением слоя меди. Адгезия . .;слоя к подложке составляет (415-448) + 20 кг/см , 2 табл. с СО 4 05 О о

| Гимпельсон В.Д | |||

| и др« Тонкопле-о ночные микросхемы для приборостроения и вычислительной техникИо-М.: Машиностроение, 1970, с | |||

| Термосно-паровая кухня | 1921 |

|

SU72A1 |

| № 4153518, кло 204-38, опублико 1979. | |||

Авторы

Даты

1987-10-23—Публикация

1985-10-14—Подача