Изобретение относится к термическому крекингу нефтяных остатков и может бьить использовано в нефтеперерабатывающей промьгашенности, в частности при получении кека из гудронов экстрактов остаточных тяжелых масел или -сяжелого газойля каталитического крекинга.

Цель изобретения - повышение эффективности процесса и качества целе вьгх продуктов.

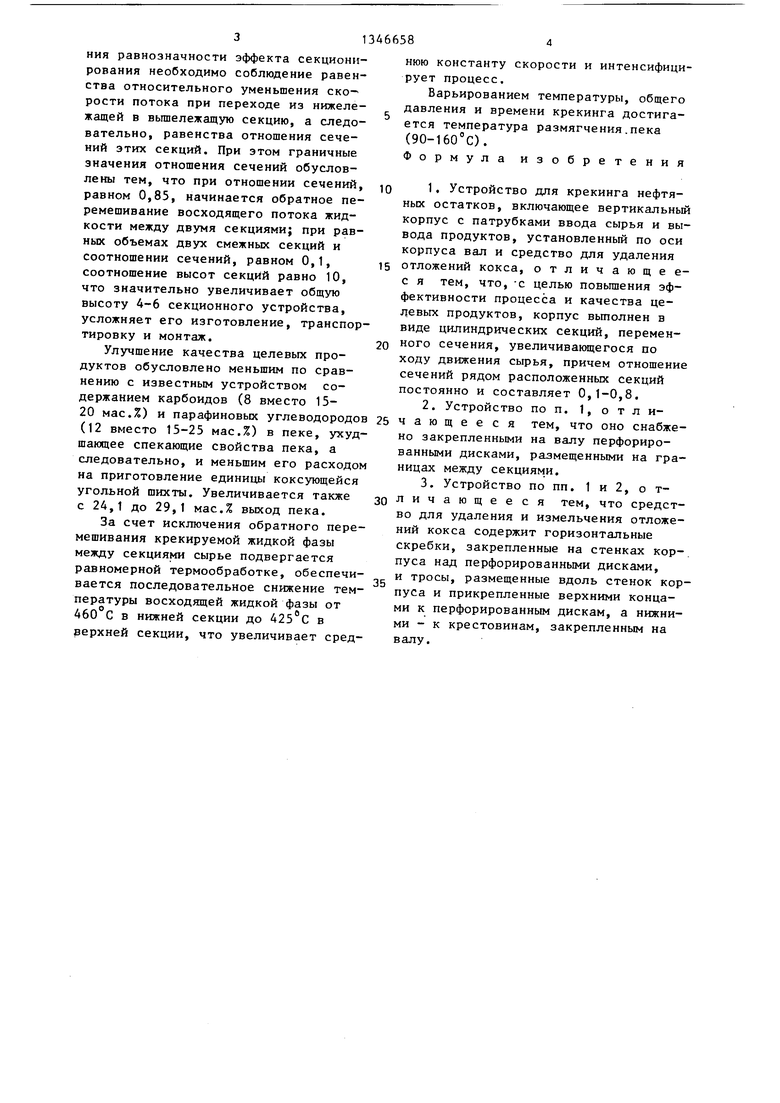

На чертеже приведена схема устройства.

Устройство содержит вертикальный корпус 1, выполненный в виде цилиндрических секций переменного сечения, увеличивающегося по ходу движения сырья, причем отношение сечений рядом расположенных секций постоянно и сое- тавляет 0,1-0,8.

На границах между секциями размещены перфорированные диски 2, закрепленные на установленном на оси корпуса валу 3. Средство для удаления отложений кокса содержит горизонтальные скребки 4, закрепленные на стенках корпуса над перфорированными дисками 2, и закрепленные на валу 3 с помощью крестовин 5 тросы 6, установленные вдоль стенок корпуса. Устройство снабжено патрубками ввода сырья 7 и вывода продуктов крекинга 8 Устройство работает следующим об

разом.

I

Предварительно нагретое в печи до

реакционной температуры сырье подают через патрубок 7 в нижнюю секцию, имеющую наименьшее сечение, где продолжается его дальнейшее крекирование в течение заданного времени в зависимости от скорости движения жидкой фазы. За это время жидкостной поток проходит первую стадию и через отверстия перфорированного диска 2, вращающегося на валу 3, поступает в следующую секцию большего сечения. Поскольку диаметры секций реактора ступенчато возрастают в направлении движения обрабатываемого сырья линейная скорость последнего при переходе из секции в секцию также ступенчато уменьшается, что приводит к ступенчатому снижению скоростного напора на границе раздела смежных зон и препятствует обратному движению порций жидкости из вышерасположенной в нижележащую зону. Той же цели служат перфорированные диски 2, вращающиеся

0

0

вместе с валом 3 и являющиеся также распределителями потока, поднимающегося снизу вверх. Уменьшая живое сече ние на границе смежных секций, они создают дополнительный перепад давления в потоке на границе между секциями и препятствуют обратному движению потока.

Над перфорированными дисками 2 к внутренним стенкам цилиндрических секций прикреплены скребки 4 (от одной до четырех) малой поверхности, очищающие верхнюю поверхность перфо- 5 рированных дисков от коксоотложений. На нижней стороне перфорированных дисков отложения коксовых и асфальто- смолистых примесей не происходит.

Отложения с цилиндрических стенок секций удаляют тросами, прикрепленными верхними концами к краю перфорированного диска, а нижними - к крестовине 5, закрепленной на валу и вращающейся вместе с ним и перфорированным 5 диском. Трос вращается вместе с валом на незначительном расстоянии от неподвижной поверхности стенок цилиндрической секции и очищает осевшие на ее поверхности отложения, которые потоком выносятся из устройства.

Неподвижные скребки 4, расположенные в месте раздела двух секций между перфорированным диском 2 и крестовиной 5, вращающимися на валу, дробят

случайные коксовые осколки, упавпше на поверхность диска с неочищаемого вала.

По мере продвижения сырья через секции снизу вверх и увеличения глубины его разложения температура потока последовательно снижается. Средняя константа скорости термического разложения смеси соответственно уменьшается. Для достижения равных значений приращения конверсии в каждой секции необходимо эффективное время пребывания порций сырья в секциях по ходу потока соответственно увеличить.

Q В этом случае обеспечивается равномерность термообработки порций сырья в каждой из секций за счет выравнивания профиля температур и учета влияния температуры и эффективноg го времени пребывания сырья на глубину превращения в секциях.

Для обеспечения равенства перепадов давлен жидкостного потока в месте стыковки двух секций и достиже5

0

5

ния равнозначности эффекта секционирования необходимо соблюдение равенства относительного уменьшения скорости потока при переходе из нижележащей в вьппележащую секцию, а следовательно, равенства отношения сечений этих секций. При этом граничные значения отношения сечений обусловлены тем, что при отношении сечений, равном 0,85, начинается обратное перемешивание восходящего потока жидкости между двумя секциями; при равных объемах двух смежных секций и соотношении сечений, равном 0,1, соотношение высот секций равно 10, что значительно увеличивает общую высоту 4-6 секционного устройства, усложняет его изготовление, транспортировку и монтаж.

Улучшение качества целевых продуктов обусловлено меньшим по сравнению с известным устройством содержанием карбоидов (8 вместо 15- 20 мас.%) и парафиновых углеводородо (12 вместо 15-25 мас,%) в пеке, ухудшающее спекающие свойства пека, а следовательно, и меньшим его расходо на приготовление единицы коксующейся угольной шихты. Увеличивается также с 24,1 до 29,1 мас.% выход пека.

За счет исключения обратного перемешивания крекируемой жидкой фазы между секциями сырье подвергается равномерной термообработке, обеспечи

вается последовательное снижение температуры восходящей жидкой фазы от 460 С в нижней секции до 425 С в верхней секции, что увеличивает сред

5 о

5

нюю константу скорости и интенсифицирует процесс.

Варьированием температуры, общего давления и времени крекинга достигается температура размягчения.пека (90-160 С). Формула изобретения

1.Устройство для крекинга нефтяных остатков, включающее вертикальный корпус с патрубками ввода сырья и вывода продуктов, установленный по оси корпуса вал и средство для удаления отложений кокса, отличающее- с я тем, что, С целью повьппения эффективности процесса и качества целевых продуктов, корпус вьшолнен в виде цилиндрических секций, переменного сечения, увеличивающегося по ходу движения сырья, причем отношение сечений рядом расположенных секций постоянно и составляет 0,1-0,8.

2.Устройство по п. 1, отличающееся тем, что оно снабжено закрепленными на валу перфорированными дисками, размещенными на границах между секциями.

3.Устройство по пп. 1 и 2, о т- личающееся тем, что средство для удаления и измельчения отложений кокса содержит горизонтальные скребки, закрепленные на стенках корпуса над перфорированными дисками,

и тросы, размещенные вдоль стенок корпуса и прикрепленные верхними концами к перфорированным дискам, а нижними - к крестовинам, закрепленным на валу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ЗМЕЕВИКА ПЕЧИ ОТ КОКСООТЛОЖЕНИЙ, УСТРОЙСТВО ДЛЯ ОЧИСТКИ (ВАРИАНТЫ) И УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2007 |

|

RU2358003C1 |

| Способ определения склонности нефтяных остатков к расслоению | 1988 |

|

SU1594425A1 |

| СПОСОБ ОЧИСТКИ ЗМЕЕВИКА ПЕЧИ ОТ ОТЛОЖЕНИЙ КОКСА | 2010 |

|

RU2426763C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО ЭЛЕКТРОДНОГО ПЕКА | 1995 |

|

RU2085571C1 |

| УСТАНОВКА ТЕРМОДЕСТРУКЦИИ ДЛЯ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОСТАТКОВ | 2011 |

|

RU2463334C1 |

| Реактор | 1981 |

|

SU1033177A1 |

| Способ получения электродного пека | 1975 |

|

SU586191A1 |

| РЕАКТОР ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ СМЕСЕЙ, ИЗГОТОВЛЕНИЕ РЕАКТОРА, СПОСОБЫ ПРИМЕНЕНИЯ РЕАКТОРА И ПРИМЕНЕНИЕ ПОЛУЧАЕМЫХ ПРОДУКТОВ | 2011 |

|

RU2572981C2 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОСТАТКОВ | 2013 |

|

RU2538892C1 |

| СИСТЕМА ОЧИСТКИ РЕАКТОРА ЖИДКОФАЗНОГО ТЕРМИЧЕСКОГО КРЕКИНГА | 2001 |

|

RU2201953C1 |

Изобретение относится к аппаратуре по нефтепереработке, в частности к термическому крекингу нефтяных остатков с получением нефтяного пека, и позволяет повысить эффективность и качество целевых продуктов. Устройство выполнено в виде соосно соединенных между собой цилиндрических секций с сечением, последовательно увеличивающимся в направлении движения потока сырья. Секции отделены друг от друга перфорированными, вращающимися на валу распределительными дисками. Для удаления с внутренних поверхностей коксоотложений устройство снабжено средством для очистки в виде неподвижных скребков, удаляющих отложения с перфорированных дисков, и тросов, перемещающихся вблизи стенок секций, 2 з.п. ф-лы. 1 ил. (Л со о: 05 ел 00

| Реактор для разложения углеводородов | 1976 |

|

SU586192A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Способ термического крекинга тяжелых масел и устройство для его осуществления | 1976 |

|

SU895293A3 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1987-10-23—Публикация

1984-12-20—Подача