1

Изобретение относится к способам получения электродного пека и может быть использовано в нефтеперерабатывающей, электродной и алюминиевой промышленности - в производстве анодной массы, графитированных электродов и других углеграфитовых материалов.

Известен способ получения электродного пека путем термоконденсации крекинг-остатков . Однако при этом процесс поликонденсации сопровождается отложениями кокса на стенках реактора.

Наиболее близким по технической сущности к изобретению является способ, при котором для снижения вязкости среды в качестве растворителя применяют легкие фракции, получаемые в процессе поликонденсации нефтяных остатков. Процесс поликонденсации проводят при температуре 340-425° С в течение 10- 12 ч в присутствии дегидрирующего катализатора- активного угля . Жидкий продукт после удаления из него катализатора перегоняют в вакууме, а кубовый остаток используют Б качестве пека.

Однако процесс по известному способу длителен (10-20 ч). Кроме того, применение катализатора осложняет и удорожает процесс в связи с необходимостью проведения операций по его отделению, регенерации и замене; не исключено снижение качества продукта при попадании в него катализатора.

Целью изобретения является сокращение времени процесса.

Это достигается описываемым способом получения электродного пека путем поликонденсации тяжелых нефтяных остатков с растворителем - фракцией 230-500° С продуктов поликонденсации п-ри 485-500°С, давлении 15- 35 ати с последующей фракционировкой продуктов поликонденсации с получением

растворителя и возвратом последнего на ноликонденсацию.

Отличительными признаками способа являются использование в качестве растворителя фракции 230-500°С продуктов поликонденсации и проведение поликонденсации в указанных условиях.

По предлагаемому способу крекинг-остаток установки термического крекинга смешивают с вакуумным отгоном от пека в соотношении

1:1, подогревают в печи и направляют в термоизолированный реактор на высокотемпературную поликонденсацию, нроводимую при температуре 485-500° С и давлении 15-35 атн в течение 65-90 мин. Затем в испарителе при

температуре 330-420° С и давлеш-ш 1,2- 1,5 ати от поликонденсировапного продукта отгоняют легкие продукты, оставшиеся - в разгонной вакуумной колонне при 300-380° С, давлении 10-60 мм рт. ст., нри этом получают

пек и вакуумный отгон-фракцию 230-500° С.

Последни подают в крекинг-остаток в качестве растворителя для снижения коксоотложений.

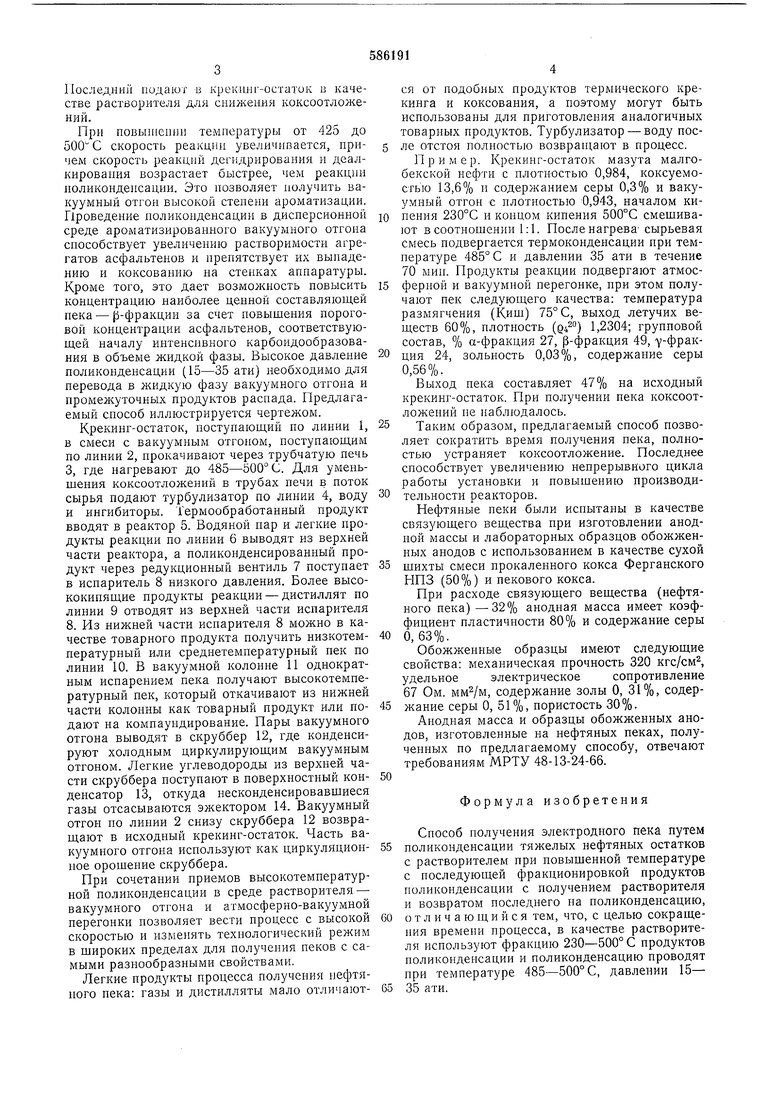

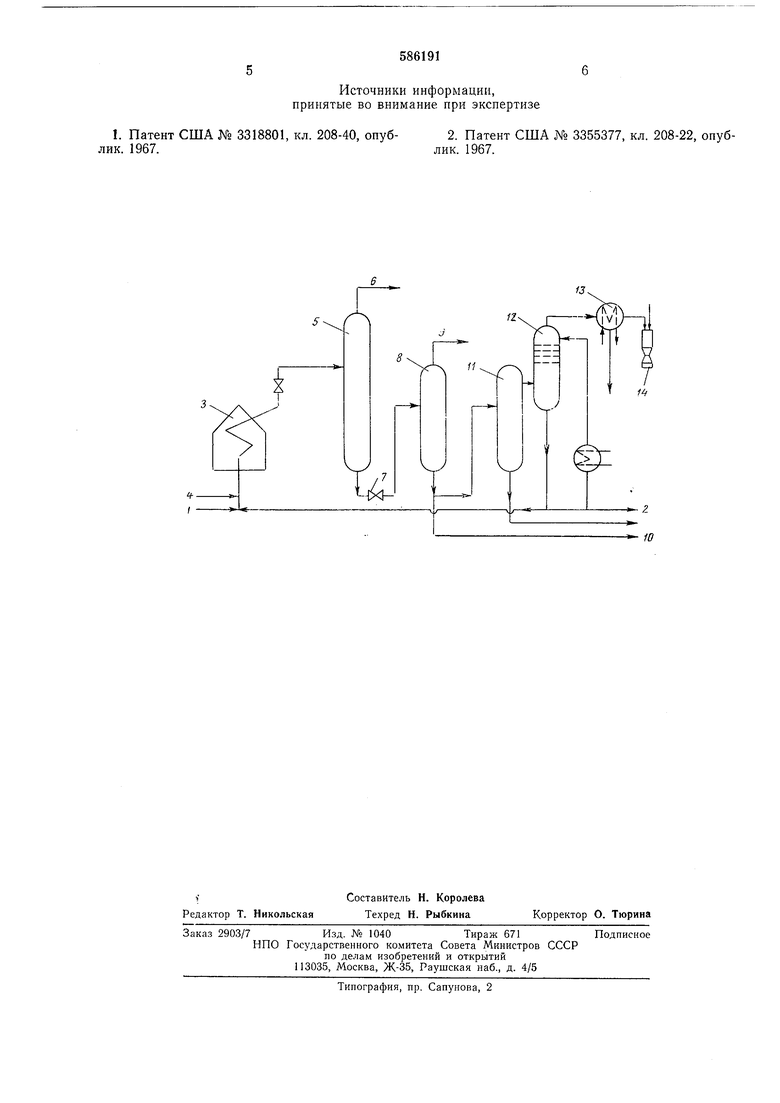

При повышении температуры от 425 до 500 С скорость реакции увеличивается, причем скорость реакций дегидрирования и деалкирования возрастает быстрее, чем реакции поликопдепсации. Это позволяет иолучить вакуумпый отгон высокой стеиеии ароматизации. Проведение иоликондеисации в дисперсионной среде ароматизированного вакуумного отгона снособствует увеличению растворимости агрегатов асфальтенов и препятствует их выпадению и коксованию на стенках аппаратуры. Кроме того, это дает возможность повысить концентрацию наиболее ценной составляющей пека - -фракции за счет повышения пороговой концентрации асфальтенов, соответствующей началу интенснвного карбоидообразования в объеме жидкой фазы. Высокое давление поликонденсации (15-35 ати) необходимо для перевода в л идкую фазу вакуумного отгона и промежуточных продуктов распада. Предлагаемый способ иллюстрируется чертежом.

Крекинг-остаток, поступающий но линии 1, в смеси с вакуумным отгоном, поступающим по линии 2, прокачивают через трубчатую печь 3, где нагревают до 485-500° С. Для уменьшения коксоотложений в трубах печи в поток сырья подают турбулизатор по линии 4, воду и ингибиторы. Термообработанный продукт вводят в реактор 5. Водяной нар и легкие продукты реакции по линии 6 выводят из верхней части реактора, а поликонденсированный продукт через редукционный вентиль 7 поступает в испаритель 8 низкого давления. Более высококипящие продукты реакции - дистиллят по линии 9 отводят из верхней части испарителя 8. Из нижней части испарителя 8 можно в качестве товарного продукта получить низкотемпературный или среднетемнературный пек по линии 10. В вакуумной колонне И однократным испарением пека получают высокотемнературный нек, который откачивают из нижней части колонны как товарный продукт или подают на компаундирование. Пары вакуумного отгона выводят в скруббер 12, где конденсируют холодным циркулирующим вакуумным отгоном. Легкие углеводороды из верхней части скруббера поступают в поверхпостный конденсатор 13, откуда песконденсировавщиеся газы отсасываются эжектором 14. Вакуумный отгон по линии 2 снизу скруббера 12 возвращают в исходный крекинг-остаток. Часть вакуумного отгона используют как циркуляционное орошение скруббера.

При сочетании приемов высокотемнературной поликонденсации в среде растворителя - вакуумного отгона и атмосферно-вакуумной перегонки позволяет вести процесс с высокой скоростью и изменять технологический режим в щироких пределах для получения неков с самыми разнообразными свойствами.

Легкие продукты процесса получения нефтяного пека: газы и дистилляты мало отличаются от подобных продуктов термического крекинга и коксования, а поэтому могут быть использованы для приготовления аналогичных товарных продуктов. Турбулизатор - воду после отстоя полностью возвращают в процесс.

Пример. Крекинг-остаток мазута малгобекской нефти с плотностью 0,984, коксуемостью 13,67о и содержанием серы 0,3% и вакуумный отгон с плотностью 0,943, началом кипения 230°С и концом кипения 500°С смешивают в соотношении 1:1. После нагрева- сырьевая смесь подвергается термоконденсации при температуре 485° С и давлении 35 ати в течение 70 мин. Продукты реакции подвергают атмосферной и вакуумной перегонке, при этом получают пек следующего качества: температура размягчения (Киш) 75° С, выход летучих веществ 60%, плотность () 1,2304; групповой состав, % а-фракция 27, |3-фракция 49, у-фракция 24, зольность 0,03%, содержание серы 0,56%.

Выход пека составляет 47% на исходный крекинг-остаток. При получении пека коксоотложепий не наблюдалось.

Таким образом, нредлагаемый способ позволяет сократить время получения пека, полностью устраняет коксоотложение. Последнее способствует увеличению непрерывного цикла работы установки и повышению производительности реакторов.

Нефтяные пеки были испытаны в качестве связующего веп;ества при изготовлении анодной массы и лабораторных образцов обожженных анодов с использованием в качестве сухой

шихты смеси прокаленного кокса Ферганского НПЗ (50%) и пекового кокса.

При расходе связующего вещества (нефтяного пека)-32% анодная масса имеет коэффициент пластичности 80% и содержание серы

0,63%,

Обожженные образцы имеют следующие свойства: механическая прочность 320 кгс/см удельное электрическое соцротивление 67 Ом. , содержание золы О, 31%, содержание серы О, 51 %, пористость 30%.

Анодная масса и образцы обожженных анодов, изготовленные на нефтяных пеках, полученных по предлагаемому способу, отвечают требованиям МРТУ 48-13-24-66.

Формула изобретения

Способ получения электродного пека путем поликонденсации тяжелых нефтяных остатков с растворителем при повыщенной температуре с последующей фракционировкой продуктов ноликонденсации с получением растворителя и возвратом последнего на ноликондепсацию, отличающийся тем, что, с целью сокращения времени процесса, в качестве растворителя используют фракцию 230-500° С продуктов поликонденсации и поликонденсацию проводят при температуре 485-500° С, давлении 15- 35 ати.

I. Патент США № 3318801, кл. 208-40, опублик. 1967.

2. Патент США № 3355377, кл. 208-22, опублик. 1967.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОСТАТКОВ | 2013 |

|

RU2538892C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЯЗУЮЩИХ МАТЕРИАЛОВ | 1999 |

|

RU2186824C2 |

| Способ получения котельного топлива | 1978 |

|

SU747882A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЕКАМЕННОУГОЛЬНОГО СВЯЗУЮЩЕГО ПЕКА | 2019 |

|

RU2729803C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО ПЕКА | 2020 |

|

RU2750991C1 |

| Способ получения нефтяного пека - композиционного материала для производства анодной массы | 2019 |

|

RU2722291C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО ЭЛЕКТРОДНОГО ПЕКА | 1995 |

|

RU2085571C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАЗУТА | 2018 |

|

RU2698833C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ ПРОДУКТОВ ТЕРМИЧЕСКОГО КРЕКИНГА | 1993 |

|

RU2069684C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЯЗУЮЩЕГО ДЛЯ ИЗГОТОВЛЕНИЯ УГЛЕРОДНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ ИЗ НИХ | 2015 |

|

RU2586139C1 |

Авторы

Даты

1977-12-30—Публикация

1975-05-11—Подача