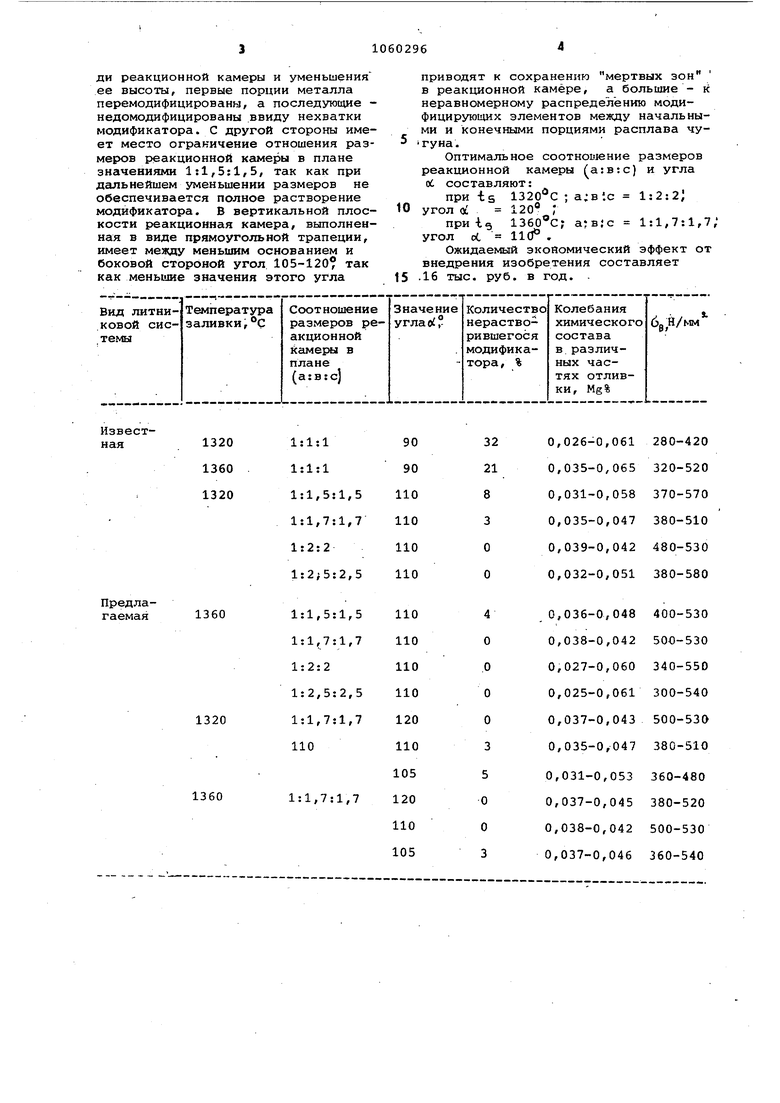

Изобретение относится к литейному производству, а именно к литниковым системам для высокопрочного чугуна, с шаровидным графитом и может быть широко использовано в автотракторостроении. Известны литниковые системы для внутриформенного модифицирования чугуна в литейной форме, включающие стояк, реакционную камеру и литниковые каналы . Наиболее близкой к изобретению по технической сущности является литниковая система, включающая стояк литниковые каналы и реакционную камеру в виде параллелепипеда. Известная литниковая система удовлет ворительно зарекомендовала себя при массовом производстве машиностроитель ных отливок металлоемкостью 20100 кг 2 .. Недостатком известной литниковой системы является неполное растворение модификатора. При применении лит никовых систем с таким типом реакционных камер, в углу между плоскоетью камеры и боковой плоскостью, ра положенной со стороны подвода распла ва, образуется так называемая мертвая зона, в которой остается непровзаимодействовавший модификатор. При чем, высота нерастворенного слоя убывает по длине камеры в сторону выходного канала. Аналогичное явление неравномерности растворения моди фикатора обнаружено и в плане реакци онной камеры т.е.в углах камеры со сто РОНЫ,прилегающей к ВХОДНОМУ отверстию Наличие мертвых зон в реакционной камере вызвано нерациональной ее конструкцией с точки зрения гидродинами ки. Неполное и неравномерное раство рение модификатора в процессе э аливки вызывает неравномерность механиче ких свойств отливок, особенно изгота ливаемых в многоместных формах. На размеры мертвых зон существенное влияние оказывают такие факторы как температура заливки и фракционный состав модификатора. Увеличение тет.шературы заливки и фракционного состава модификатора приводит к более быстрому растворению модификатора, и следовательно к некоторому уменьше нию мертвых зон. Однако полностью их устранить не удается изменением указанных технологических параметров Цель изобретения - повышение равно мерности механических свойств чугуна в отливках. Указанная цель достигается тем, что в литниковой системе, включающей стояк, литниковые каналы и реакционную камеру, последняя имеет в плане вид равнобедренной трапеции, направленной меньшим основанием к стояку, с соотношением оснований и высоты 1: (1,5-2,0) : (1,5-2,0), а в вертикальной плоскости - вид прямоугольной трапеции, направленной меньшим основанием к .стояку и имеющей между меньшим основанием и боковой стороной угол 105-120 На фиг.1 изображена литниковая система, вид спереди/ на фиг.2 - то же, вид в плане. Стояк 1 соединен с. реакционной камерой 2 литниковым каналом 3, а литниковый канал 4 соединяет реакционную камеру с отливкой. Благодаря применению реакционной камеры предлагаемой конструкции, в которой :исключается образование мертвых , обеспечивается повышение степени усвоения модификатора за счет более полного и равномерного его растворения, а также равномерность механических .свойств по всему сечению отливки. Пример. Форма и соотношение размеров реакционной камеры отрабатываются экспериментально :Для получения сравнительных результатов используется модельная оснастка, позволяющая останавливать процессе модифицирования в произвольный момент времени с последу1вщим изучением реакционной камеры. Изучение реакционньСс камер проводится по методике, позволяющей определясь количества раствЮрившегося и нерастворившегося в ней. модификатора и равномерность его распределения в отливе. Равномерность распределения модифицирующих элементов (магния и кремния) оценивается путем проведения спектрального анализа в различных сечениях отливок. .Для получения высокопрочного чугуна с шаровидным графитом из исходного расплава, содержащего, %: 3,6 углерода 1,7 кремния, 0,55 марганца; 0,04 серы и 0,08 хрома,используют железо-кремний-магниевую лигатуру (7,0% магния) в количестве 1,5% от металлоемкости формы. Заливка проводится при 1360-1320с и использованием модификатора фракционного состава 3-8 мм. В таблице представлены результаты испытаний. Из полученных результатов видно, что предлагаемая литникова система обеспечивает полное растворение модификатора, а также более равномерное распределение модифицирующих элементов и механических свойств в отливке. Отношение размеров реакционной камеры в плане (меньшего ос;нования к большему основанию и высо|те) ог-раничено с одной стороны зн:ачениями 1:2,0:2,Оу так как при даЛьнейшем увеличении размеров уг 1е|ньшается равномерность распределения модифицирующих элементов в . При этом, вследствие увеличения плопали реакционной камеры и уменьшения ее высоты, первые порции металла перемодифицированы, а последующие недомодифицированы .ввиду нехватки модификатора. С другой стороны имеет место ограничение отношения размеров реакционной камеры в плане значениями 1:1,5:1,5, так как при дальнейшем уменьшении размеров не обеспечивается полное растворение модификатора. В вертикальной плоскости реакционная камера, выполненная в виде прямоугольной трапеции, имеет между меньшим основанием и боковой стороной угол 105-120 так как меньшие значения этого угла

приводят к сохранению мертвых зон в реакционной камере, а большие - к неравномерному распределению модифицирующих элементов между начальными и конечными порциями расплава чутуна.

Оптимальное соотног-чение размеров реакционной камеры а:в:с) и угла об составляют:

при -ts 1320 С ; а;в;с 1:2:2; угол OL 120° ;

при Ig 1360с; ajBjc 1:1,7:1,7, угол оС ,

Ожидаемый экономический эффект от внедрения изобретения составляет .16 тыс. руб. в год.

| название | год | авторы | номер документа |

|---|---|---|---|

| Литниковая система для внутриформенного модифицирования | 1984 |

|

SU1225681A2 |

| Литниковая система для внутриформенного модифицирования чугуна | 1986 |

|

SU1348055A1 |

| Литниковая система для внутриформенного модифицирования чугуна | 1982 |

|

SU1057167A1 |

| Способ обработки металла в литейной форме | 1977 |

|

SU727325A1 |

| Литниковая система для обработки жидкого металла присадками | 1985 |

|

SU1284681A1 |

| Литниковая система для модифицирования металла в форме | 1984 |

|

SU1178532A1 |

| Способ модифицирования чугуна в литейной форме | 1985 |

|

SU1320015A1 |

| Модифицирующая смесь и конструкция литой модифицирующей присадки для внутриформенной обработки высокопрочного чугуна | 1983 |

|

SU1144763A1 |

| Литниковая система для внутриформенного модифицирования металла | 1985 |

|

SU1380858A1 |

| ЛИТНИКОВАЯ СИСТЕМА ДЛЯ МОДИФИЦИРОВАНИЯ В ФОРМЕ | 1997 |

|

RU2124959C1 |

ЛИТНИКОВАЯ СИСТЕМА,включакицая стояк, литниковые каналы и реакционную камеру, отличающаяся тем, что, с целью повышения равномерности механических свойств чугуна в отливках, реакционная камера в плане имеет вид равнобедренной трапеции, направленной меньшим основанием к стояку, с отношением оснований и высоты 1:

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР | |||

| Устройство для обработки жидкого металла присадками | 1980 |

|

SU933186A1 |

| кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СИСТЕМА СБОРА ИНФОРМАЦИИ И СПОСОБ ПРОВЕРКИ ОРИЕНТАЦИИ ШВА НА БУТЫЛКЕ И ВЫГРАВИРОВАННОГО РИСУНКА | 2011 |

|

RU2518367C1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| - | |||

Авторы

Даты

1983-12-15—Публикация

1982-12-20—Подача