(54) УСТРОЙСТВО ДЛЯ РАСПЫЛЕНИЯ РАСПЛАВЛЕННЫХ МЕТАЛЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Форсунка для распыления жидких металлов | 1976 |

|

SU654348A1 |

| Форсунка для распыления расплавленных металлов | 1976 |

|

SU599920A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОРОШКА МЕТАЛЛОВ И СПЛАВОВ | 2021 |

|

RU2778342C1 |

| РАСПЫЛИТЕЛЬНАЯ СУШИЛКА | 2007 |

|

RU2347161C1 |

| Установка для получения порошков распылением расплава | 1981 |

|

SU984687A1 |

| УСТАНОВКА ДЛЯ РАСПЫЛИТЕЛЬНОЙ СУШКИ И ГРАНУЛЯЦИИ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 2007 |

|

RU2343384C1 |

| СУШИЛКА ВЗВЕШЕННОГО СЛОЯ С ИНЕРТНОЙ НАСАДКОЙ | 2007 |

|

RU2347992C1 |

| УСТРОЙСТВО для РАСПЫЛЕНИЯ РАСПЛАВЛЕННОГОМЕТАЛЛА | 1969 |

|

SU253567A1 |

| Акустический распылитель жидкого металла | 1975 |

|

SU532401A1 |

| Форсунка для получения порошков распылением расплавленных металлов | 1980 |

|

SU897401A1 |

1

Изобретение относится к порошковой металлургии, в частности к устройствам для получения порошков распылением расплавленного металла струей газа.

Известен акустический распылитель жид кого металла для получения металлических порошков, который содержит корпус с кольцевой газовой камерой, верхний фланец с кольцевым резонатором, нижний фланец и каналы для подвода газа 1,

Трудность распыления жидкого металла этим распылителем состоит в том, что внут1)енняя поверхность нижнего фланца и выпускное сопло забрызгиваются каплями жидкого металла и распыление приходится приостанавливать. Это снижает производительность и качество получаемых порошков.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является устройство для распылеиия расплавленных металлов, включающее корпус с верхним и нижним фланцами, скрепленными между собой винтами, кольцеобразную перегородку, имеющую тангенциальные каналы и разделяющую внутреннюю полость устройства на две части:

впускную и выпускную, последняя соединена с кольцевой щелью для выпуска газа. Сжатый газ подают в устройство тангенциально через резьбовое отверстие, выполненное в верхнем фланце 2.

Недостатками известного устройства являются низкая эффективность использования энергии сжатого газа, а также низкий выход мелких фракций порошка, получаемого в результате распыления.

10

Цель изобретения - повышение выхода мелких фракций порошка при распылении расплавленного металла.

Поставленная цель достигается тем, что в устройстве для распыления расплавлен15ных металлов, включающем корпус с верхним и нижним фланцами, впускной и выпускной газовыми камерами и кольцевой перегородкой с тангенциальными каналами подвода газа, тангенциальные каналы подвода газа выполнены с акустическими резо20наторами, соединенными с выпускной камерой радиальными щелями.

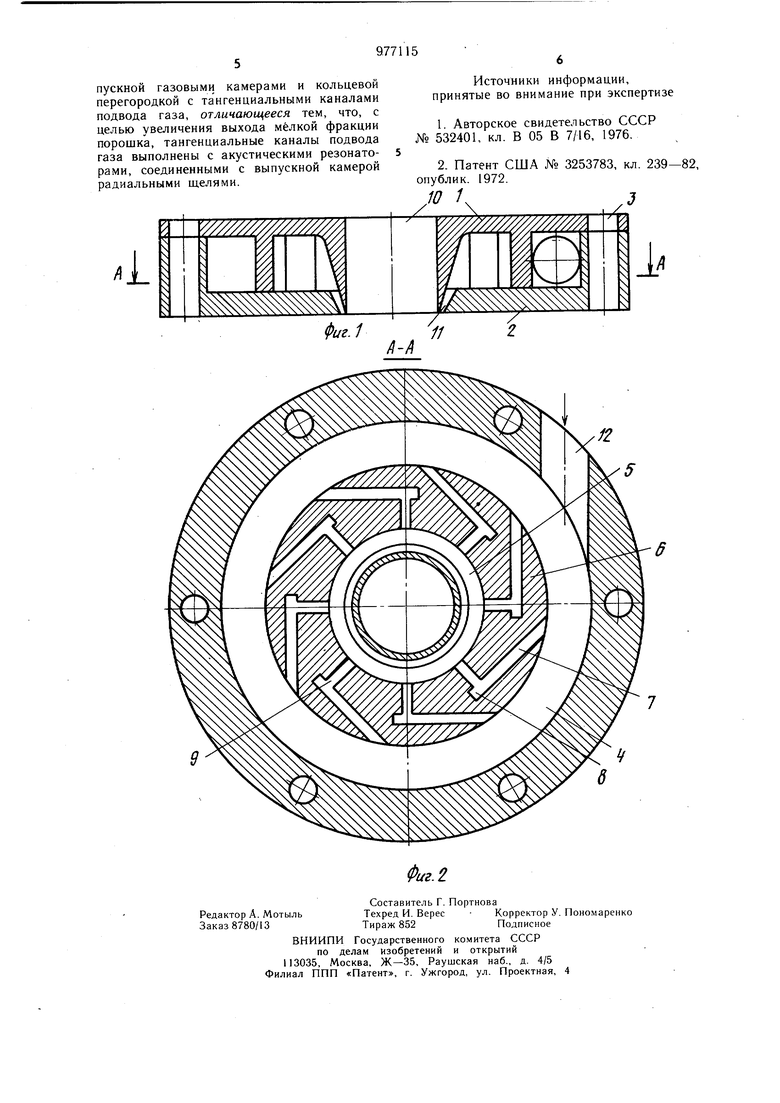

На фиг. 1 представлено предлагаемое устройство, вертикальный разрез; на фиг. 2 - сечение на фиг. 1.

Устройство содержит корпус, образованный верхним и нижним 2 фланцами, соединенными болтами, устанавливаемыми в отверстия 3.

Корпус выполнен с впускной 4 и выпускной 5 камерами, сжатого газа, разделенными кольцевой перегородкой 6, в которой выполнены тангенциальные каналы 7 подвода газа, выполненные с акустическими резонаторами 8, соединенными с выпускной камерой радиальными щелями 9.

Для подачи жидкого металла в корпусе выполнено центральное отверстие 10. Выпускное сопло 11 образовано коническими поверхностями верхнего 1 и нижнего 2 фланцев корпуса. В наружной кольцевой стенке нижнего фланца 1 корпуса выполнено тангенциальное отверстие 12 для подачи сжатого газа.

Устройство работает следующим образом.

Сжатый газ через тангенциальное отверстие 12 поступает внутрь впускной камеры 4, закручиваясь по окружности, и направляется через тангенциальные каналы 7 подвода газа в выпускное сопло 11. На пути потока газ попадает в акустические резонаторы 8, выполненные в каждом канале 7 подвода газа. Поток газа при этом тормозится в резонаторе и, колеблясь с высокой частотой, определяемой геометрическими размерами резонатора 8, через радиальные щели 9 попадает в выпускную камеру 5, соединенную с выпускным соплом 11.

При выходе из сопла 11 колеблющаяся масса газа высокой плотности встречается со струей расплавленного металла, сливаю2,283,28 Известное Предлагаемое 1,522,11

Приведенные результаты свидетельствуют о существенном увеличении выхода мелкой фракции (почти в 2 раза). ТПри проведении испытаний температура расплава в обоих случаях составляет 1500°С, рабочее давление газа 10-12 кг/см2, а угол истечения газа 20°. В процессе испытаний отмечается полное отсутствие набрызгйвания и налипания металла на выпускное отверстие устройства. Это отчасти обуславливается тем, что суммарная площадь сечения радиальных щелей составляет всего 70-80% от площади кольцевой щели устщегося через центральное отверстие 10. Под воздействием газового потока струя сливающегося металла распыляется, образуя мелкодисперсный порошок.

Дисперсность получаемого в результате

распыления расплавленного металла порошка определяется такими факторами, как температура расплава, давление сжатого газа и частота колебаний частиц газа. Эта частота определяется геометрическими размерами акустических резонаторов 8. Для получения частиц порошка, например, бериллия дисперсностью 20-100 мкм резонаторы устройства выполнены со следующими размерами, мм:

Высота10

Ширина2

Глубина2

Частота ультразвуковых колебаний частиц газа, полученная при давлении газа 10 кг/см 2, составляет 70 кГц.

При использовании предлаг аемого устройства истечение газа через радиальные щели, соединяющие резонаторы 8 с выпускным соплом II, происходит дискретно, отдельными потоками, что исключает возврат и налипание металла на сопло устройства, а также за счет того, что тангенциальные каналы 7 снабжены акустическими резонаторами 8, обеспечивается повышение выхода мелкой фракции порошка в очень узком диапазоне дисперсности (например менее 56 мкм).

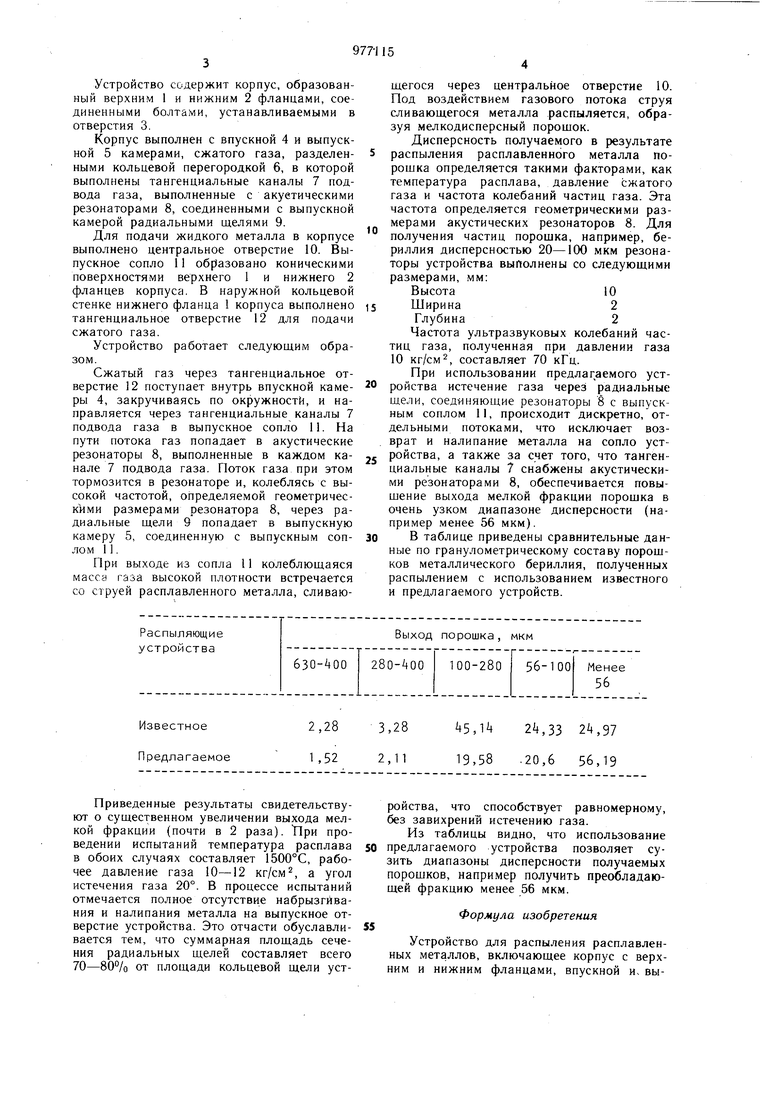

В таблице приведены сравнительные данные по гранулометрическому составу порошков металлического бериллия, полученных распылением с использованием известного и предлагаемого устройств.

ройства, что способствует равномерному, без завихрений истечению газа.

Из таблицы видно, что использование предлагаемого устройства позволяет сузить диапазоны дисперсности получаемых порошков, например получить преобладающей фракцию менее 56 мкм.

Формула изобретения

Устройство для распыления расплавленных металлов, включающее корпус с верхним и нижним фланцами, впускной и выk5,-lk 24,33 2i,97 19,58 .20,6 56,19

Авторы

Даты

1982-11-30—Публикация

1981-06-19—Подача