Изобретение относится к машиностроению, в частности к способам изготовления резьбы с переменным шагом, например, для тяжелонагруженных конических pe3b6oBMk соединений бурильных труб, переходников и т.п.

Цель изобретения упрощение используемого оборудования и упрощение

рами (шаг 6,35 мм). При этом одну из деталей (муфта) обрабатывают в обычных условиях при окружающей температуре 20 С, а вторая деталь (ниппель) имеет в момент нарезания резьбы градиент температуры по длине приблизительно 10°/см ( на длине 127 мм один конец имееет температуру

процесса изготовления резьбового сое- ю20 С, а другой 150 С). После охлаж- динения с базовым витком путем исклю-дения ниппеля до шаг становится чения необходимости использованияпеременным - приращение шага состав- устройств для нарезания резьбы с пе-ляет 0,0004 мм/шаг. При этом суммар- ременным шагом, так как резьбу с пе-ное изменение шага резьбы между

l5первым и последним (семнадцатым)

ременным шагом получают за счет неодинаковой тепловой деформации резьбы по длине резьбового участка детали.

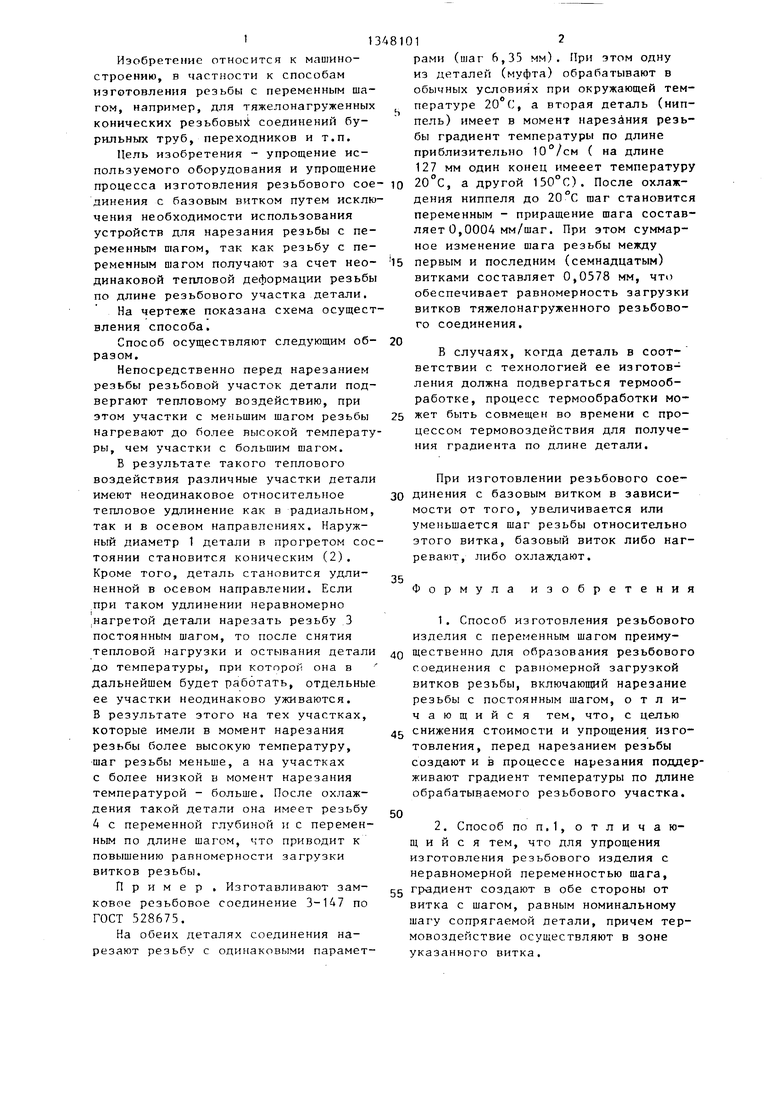

На чертеже показана схема осуществления способа.

Способ осуществляют следующим образом.

Непосредственно перед нарезанием резьбы резьбовой участок детали подвергают тепловому воздействию, при этом участки с меньшим шагом резьбы нагревают до более высокой температуры, чем участки с большим шагом.

В результате такого теплового воздействия различные участки детали имеют неодинаковое относительное тепловое удлинение как в радиальном, так и в осевом направлениях. Наружный диаметр 1 детали в прогретом состоянии становится коническим (2). Кроме того, деталь становится удлиненной в осевом направлении. Если при таком удлинении неравномерно .нагретой детали нарезать резьбу 3 постоянным шагом, то после снятия тепловой нагрузки и остывания детали до температуры, при которой она в дальнейшем будет работать, отдельные ее участки неодинаково уживаются. В результате этого на тех участках, которые имели в МОМЕНТ нарезания резьбы более высокую температуру, шаг резьбы меньше, а на участках с более низкой в момент нарезания температурой - больше. После охлаждения такой детали она имеет резьбу 4 с переменной глубиной и с переменным по длине шагом, что приводит к повышению равномерности загрузки витков резьбы.

Пример . Изготавливают замковое резьбовое соединение 3-147 по ГОСТ 528675.

На обеих деталях соединения нарезают резьбу с одинаковыми парамет20

25

витками составляет 0,0578 мм, что обеспечивает равномерность загрузки витков тяжелонагруженного резьбового соединения.

В случаях, когда деталь в соответствии с технологией ее изготовления должна подвергаться термообработке, процесс термообработки может быть совмещен во времени с процессом термовоздействия для получения градиента по длине детали.

При изготовлении резьбового сое- 30 динения с базовым витком в зависимости от того, увеличивается или уменьшается шаг резьбы относительно этого витка, базовый виток либо нагревают, либо охлаждают.

35

Формула изобретения

1. Способ изготовления резьбового изделия с переменным шагом преиму40 щественно для образования резьбового соединения с равномерной загрузкой витков резьбы, включающий нарезание резьбы с постоянным шагом, отличающийся тем, что, с целью

с, снижения стоимости и упрощения изготовления, перед нарезанием резьбы создают и в процессе нарезания поддерживают градиент температуры по длине обрабатываемого резьбового участка.

50

2. Способ ПОП.1, отличающийся тем, что для упрощения изготовления резьбового изделия с неравномерной переменностью шага, c|g градиент создают в обе стороны от витка с шагом, равным номинальному шагу сопрягаемой детали, причем термовоздействие осуществляют в зоне указанного витка.

рами (шаг 6,35 мм). При этом одну из деталей (муфта) обрабатывают в обычных условиях при окружающей температуре 20 С, а вторая деталь (ниппель) имеет в момент нарезания резьбы градиент температуры по длине приблизительно 10°/см ( на длине 127 мм один конец имееет температуру

витками составляет 0,0578 мм, что обеспечивает равномерность загрузки витков тяжелонагруженного резьбового соединения.

В случаях, когда деталь в соответствии с технологией ее изготовления должна подвергаться термообработке, процесс термообработки может быть совмещен во времени с процессом термовоздействия для получения градиента по длине детали.

При изготовлении резьбового сое- 30 динения с базовым витком в зависимости от того, увеличивается или уменьшается шаг резьбы относительно этого витка, базовый виток либо нагревают, либо охлаждают.

35

Формула изобретения

1. Способ изготовления резьбового изделия с переменным шагом преиму40 щественно для образования резьбового соединения с равномерной загрузкой витков резьбы, включающий нарезание резьбы с постоянным шагом, отличающийся тем, что, с целью

с, снижения стоимости и упрощения изготовления, перед нарезанием резьбы создают и в процессе нарезания поддеживают градиент температуры по длине обрабатываемого резьбового участка.

50

2. Способ ПОП.1, отличающийся тем, что для упрощения изготовления резьбового изделия с неравномерной переменностью шага, c|g градиент создают в обе стороны от витка с шагом, равным номинальному шагу сопрягаемой детали, причем термовоздействие осуществляют в зоне указанного витка.

| название | год | авторы | номер документа |

|---|---|---|---|

| Резьбовое соединение | 1980 |

|

SU935220A1 |

| Резьбовое соединение | 1983 |

|

SU1123796A2 |

| Способ нагрева детали в расплаве соли | 1983 |

|

SU1189885A1 |

| Станок для нарезания резьб переменного шага | 1980 |

|

SU931337A1 |

| Способ изготовления резьбового изделия с переменным шагом | 1989 |

|

SU1801070A3 |

| ИНСТРУМЕНТ ДЛЯ УЛЬТРАЗВУКОВОЙ ОБРАБОТКИ КОНИЧЕСКОЙ РЕЗЬБЫ ДЕТАЛЕЙ | 2004 |

|

RU2271912C1 |

| ЗАМОК ДЛЯ БУРИЛЬНОЙ ТРУБЫ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2016 |

|

RU2669018C2 |

| СПОСОБ НАРЕЗАНИЯ НАРУЖНОЙ ИЛИ ВНУТРЕННЕЙ КОНИЧЕСКОЙ РЕЗЬБЫ РЕЗЦОМ | 2015 |

|

RU2599922C1 |

| СПОСОБ НАРЕЗАНИЯ РЕЗЬБЫ РЕЗЦОМ | 2003 |

|

RU2250155C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗЬБОВОЙ ВТУЛКИ | 2005 |

|

RU2311570C2 |

Изобретение относится к машиностроению, в частности к способам изготовления резьбы с переменным шагом, например, для тяжелонагруженных конических резьбовых соединений бурильных труб, переходников и т.д. Цель изобретения - упрощение используемого оборудования и процесса изготовления резьбового соединения с базовым витком, которая достигается устранением необходимости использования устройств для нарезания резьбы с переменным шагом, т.к. резьбу с переменньм шагом получают за счет неодинаковой тепловой деформации резьбы по длине резьбового участка детали. Перед нарезанием резьбы деталь с наружным диаметром 1 нагревают так, что участки с меньшим шагом будущей резьбы, нагреваются до более высокой температуры, чем участки с большим шагом. В результате этого наружный диаметр детали становится коническим 2 и деталь удлиняется в осевом направлении. После нарезания резьбы с постоянным шагом 3 и охлаждения детали до исходной температуры резьба. будет иметь переменные шаг и глубину. 2 3.п. ф-лы, 1 ил. с ф ел &0 4 эо

| Резьбовое соединение | 1980 |

|

SU935220A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Резьбовое соединение | 1983 |

|

SU1123796A2 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-10-30—Публикация

1985-02-25—Подача