Изобретение относится к области машиностроения и может быть использовано для изготовления взаимозаменяемых резьб.

Среди существующих способов нарезания резьбы резцом на вращающейся детали за несколько проходов можно выделить семейство классических способов, основанных на кинематической схеме, по которой резьбовому резцу сообщают необходимые движения - продольное перемещение суппорта с резьбовым резцом с подачей, равной шагу нарезаемой резьбы, отвод резца от обрабатываемой поверхности при обратном ходе, поперечная подача салазок резцедержателя на глубину резания. Исключение искажения нарезаемой резьбы по шагу и профилю при повторных проходах обеспечивается за счет установки барабана копиров, который получает движение через жесткую кинематическую цепь (см. Токарно-резьбонарезные станки ТРЗ, ТРЗА, паспорт и инструкция по эксплуатации. М.: Внешторгиздат. Заказ №4890СО, тип.№1. Заказ №246).

Известен способ нарезания резьбы за несколько проходов резцом на вращающихся деталях на станках с числовым программным управлением, при котором с помощью интерполятора обеспечивается попадание резца в нитку резьбы при повторных проходах (см. В.Л.Кошкин “Аппаратные системы числового программного управления”. - М.: Машиностроение 1984, стр.58, рис.3.11, стр.159, рис.4.53).

Известен способ нарезания резьбы, при котором заготовка вращается, резцу сообщают связанную с ее вращением подачу на шаг, а для повышения качества резьбы и производительности обработки резцу одновременно с подачей на шаг сообщают поперечное врезание в зависимости от величины изменения профиля резьбовой детали в поперечном сечении, причем угол при вершине резца выбирают меньшим угла профиля резьбы (см. А.С. 299310 В 23 D 1/02. Заявлено 22.06.1968 г.).

Известные способы нарезания резьбы резцом не обеспечивают нарезание взаимозаменяемых резьб с фиксированным расположением резьбовых витков в системе координат деталей, содержащих упорные уступы, которые накладывают ограничения на длину разгона суппорта с закрепленным резцом, например, при нарезании левой резьбы, вследствие чего возникают большие динамические нагрузки и начало захода резьбы во вращающейся детали фиксируется с угловым рассогласованием относительно требуемого положения. Величина углового рассогласования начала захода резьбы при нарезке резьбы в деталях доходит до 180 градусов. Поэтому известные способы нарезания взаимозаменяемых резьб в деталях, содержащих упорные уступы и торцы, являются трудноуправляемыми.

В качестве прототипа к заявленному способу нарезания резьб резцом принят способ нарезки конических резьб, при котором получение необходимого среднего диаметра на заданном расстоянии для обеспечения взаимозаменяемости резьб осуществляется путем подрезки торца (см. Основные вопросы точности, взаимозаменяемости и технических измерений в машиностроении. Под редакцией д-ра техн.наук проф. А.Н.Гаврилова. - М.: Машгиз, 1958, стр.278-280, фиг.3).

Существо способа, принятого за прототип, заключается в том, что обеспечение взаимозаменяемости резьб осуществляется за счет подрезки упорного уступа (торца) после нарезки резьбы. Однако ограничение только одного предельного контура - наибольшего для ниппеля и наименьшего для муфты - приводит к тому, что на практике встречаются либо с получением известного излишнего натяга, либо же с тем, что торцы замкового соединения замыкаются при наличии зазора по среднему диаметру резьбы.

Кроме того, для обеспечения взаимозаменяемости резьб по способу, принятому в качестве прототипа, требуется срезать на торце припуски глубиной не менее одного шага резьбы. Например, при шаге резьбы 9 мм глубина подрезки может составить также 9 мм. При изготовлении изделий ракетно-космической техники снятие больших припусков с упорных уступов и торцев становится невозможным из-за конструктивных особенностей изготавливаемых деталей и ограничений по массе.

Технической задачей изобретения является создание способа нарезки взаимозаменяемых резьб с фиксированным расположением резьбовых витков в системе координат свинчиваемых деталей и повышение точности свинчивания резьбового соединения по углу.

Поставленная техническая задача решается тем, что согласно изобретению обрабатываемую деталь изготавливают с припуском по наружной (внутренней) цилиндрической поверхности, наносят на нее реперные знаки в выбранной системе координат, устанавливают в приспособление токарного станка в требуемое положение относительно системы координат станка, зажимают, настраивают станок, например вводят управляющую программу в ЧПУ станка, нарезают резьбу на припуске по заданной программе, в плоскости измерения, проходящей через реперный знак, измеряют размер от упорного уступа до контролируемого резьбового витка, сопоставляют с размером настройки, по полученным результатам корректируют положение резца, повторно нарезают резьбу на припуске по заданной программе, повторно измеряют в плоскости измерения размер от упорного уступа до контролируемого резьбового витка, сопоставляют с размером настройки, на основе полученных результатов окончательно корректируют положение резца, окончательно нарезают резьбу в полный профиль, осуществляют перенастройку станка, срезают оставшийся припуск до требуемого контура наружной резьбы, а затем в режиме “пропыления” (тонкого точения) подрезают припуск на упорном уступе (торце) в размер, обеспечивающий свинчивание с ответной деталью с гарантированным натягом с требуемой точностью по углу свинчивания, причем величина припуска под удаление снимаемого слоя при окончательной подрезке упорного уступа устанавливается менее половины шага нарезаемой резьбы.

Первые два цикла нарезания резьбы осуществляются только на припуске без врезания резьбового резца в контур окончательно нарезаемой резьбы в детали за одинаковое число проходов, а в полный профиль резьба в готовой детали окончательно нарезается по третьему циклу за большее число проходов. В качестве носителя формы реперных знаков, линейных размеров, определяющих фиксированное расположение резьбовых витков в системе координат деталей, принимается калибр-имитатор детали, содержащий наружную резьбу. Фиксированное расположение резьбовых витков внутренней резьбы в детали достигается за счет свободной нарезки резьбы с последующей увязкой взаимозаменяемости резьб путем ее свинчивания с калибром-имитатором наружной резьбы и переноса с него реперных знаков на деталь с внутренней резьбой.

Конкретный вариант реализации способа нарезки резьбы резцом

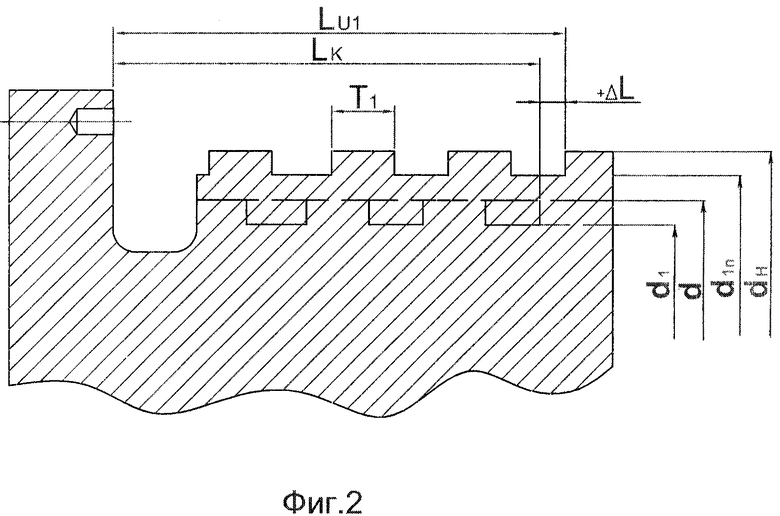

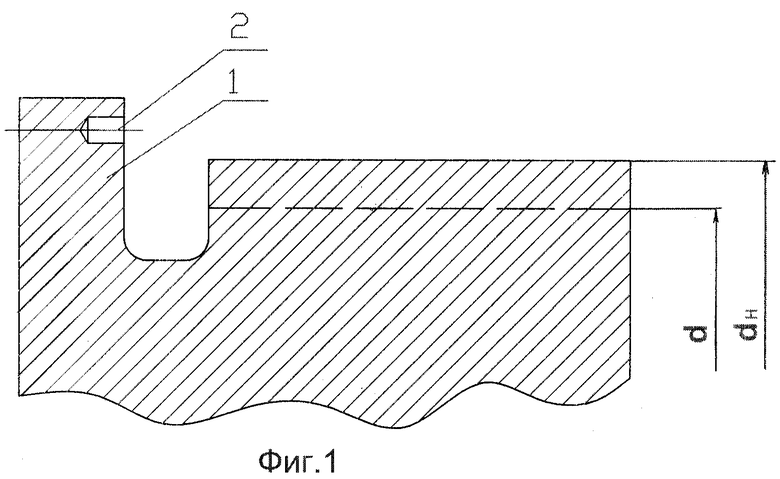

Деталь 1 (см. фиг.1), на которой должна быть нарезана резьба прямоугольного профиля с наружным диаметром d изготавливают с припуском по наружному диаметру - dн, наносят реперные знаки в выбранной системе координат, например в виде глухого отверстия 2. Количество наносимых реперных знаков определяется из условия обеспечения достаточности ориентации детали в системе координат станка. Деталь устанавливают в приспособление станка в требуемое положение относительно системы координат станка и зажимают. Включают станок, нарезают резьбу на припуске по заданной программе, останавливают станок и в плоскости измерения, проходящей через реперный знак (отверстие), измеряют размер LИ1 от упорного уступа до контролируемого резьбового витка (см. фиг.2).

Нарезание резьбы на припуске осуществляется из условия: d1п>d, т.е. внутренний диаметр профиля резьбы d1п больше наружного диаметра d окончательно нарезанной резьбы в детали. При нарезании резьбы на припуске могут реализоваться варианты, когда измеренное значение размера LИ1 после первого цикла нарезания может быть больше или меньше конечного размера LK - окончательного размера от упорного уступа до контролируемого витка в готовой детали.

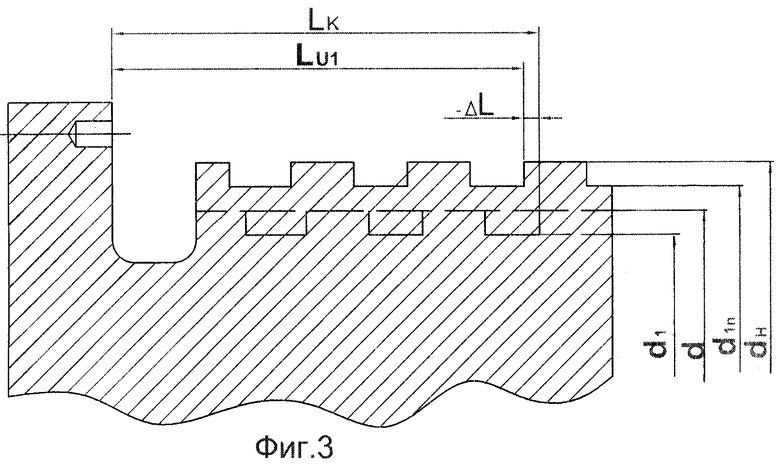

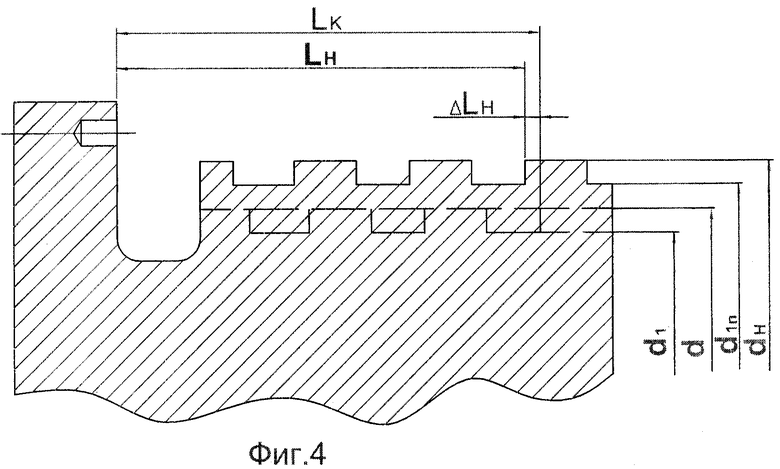

При варианте LИ1-LК=+ΔL (см. фиг.2) свинчивание ответной детали произойдет с перебегом по углу свинчивания, а при варианте LИ1-LK=-ΔL (см. фиг.3) свинчивание ответной детали произойдет с недобегом по углу свинчивания. Для исключения технологического риска по проделу размера LK в готовой детали резьбовой резец настраивают на получение размера LH, который меньше конечного размера LK в готовой детали (см. фиг.4) из условия:

ΔLH=LK-LH=0,1-0,2 мм

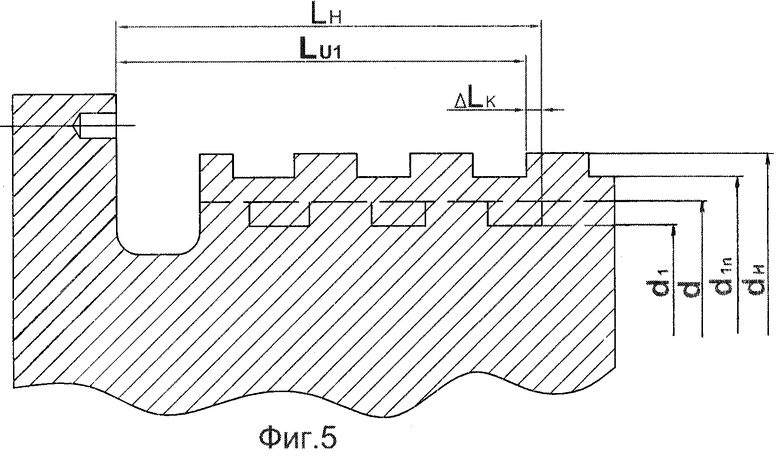

Измеренное значение LИ1 после первого цикла нарезания сопоставляют с размером настройки (см. фиг.5) и по полученным результатам корректируют положение резца. Величину коррекции вычисляют

ΔLK=LИ1-LH

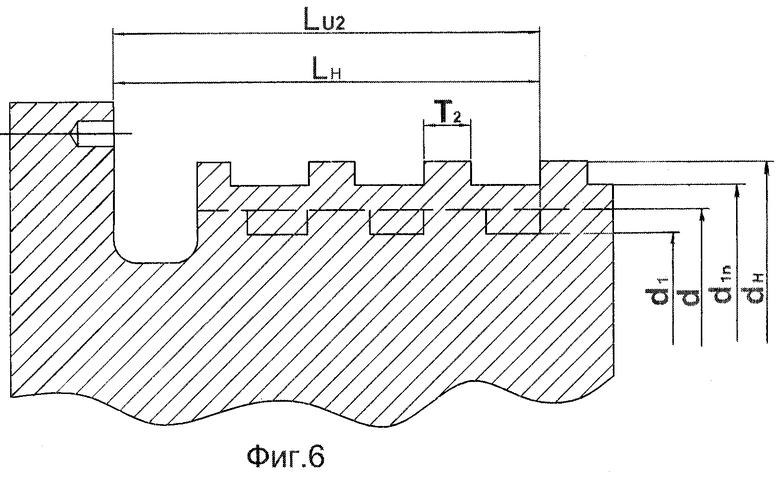

При варианте LИ1>LH коррекция резьбового резца производится в сторону уменьшения размера LИ1 путем перемещения резца в сторону передней бабки станка, а при варианте LИ1<LH коррекция резьбового резца производится в сторону увеличения размера LИ1 путем перемещения резца в сторону задней бабки. После коррекции положения резьбового резца включают станок, повторно нарезают резьбу на припуске по заданной программе, останавливают станок, повторно измеряют в плоскости измерения размер LИ2 от упорного выступа до контролируемого резьбового витка, сопоставляют полученный размер с размером настройки (см. фиг.6).

Фактическую величину введенной коррекции вычисляют по формуле:

ΔLКФ=Т1-Т2, где

T1 - ширина резьбового выступа прямоугольной резьбы после первого цикла нарезания резьбы;

Т2 - ширина резьбового выступа прямоугольной резьбы после второго цикла нарезания резьбы.

При необходимости окончательно корректируют положение резьбового резца.

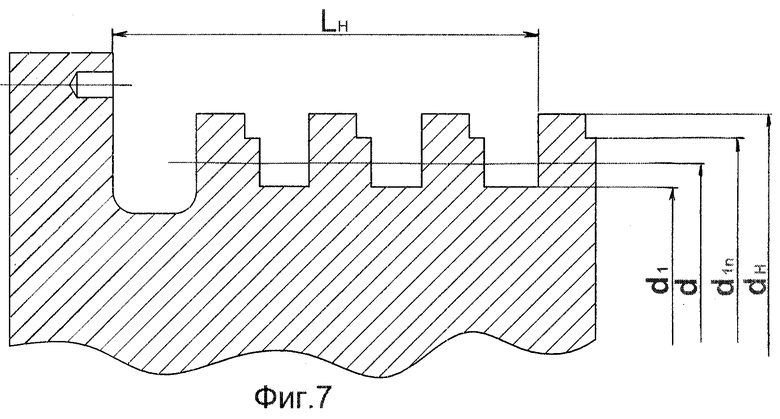

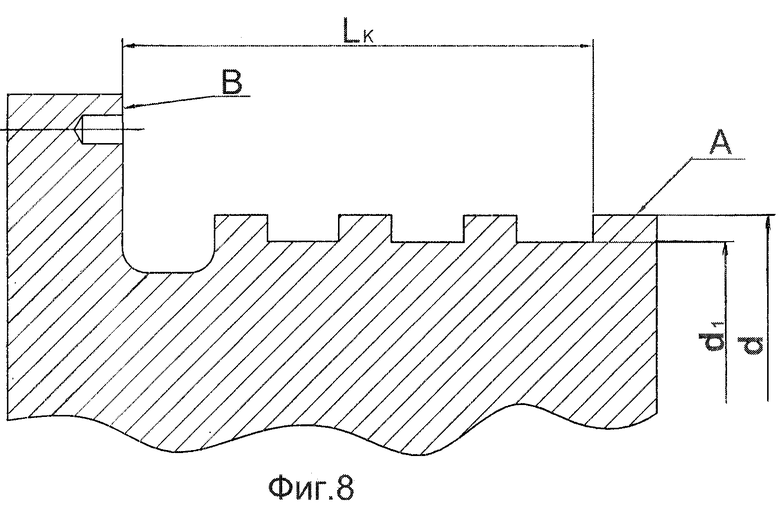

Если измеренное значение LИ2 совпадает с размером настройки LH, a также в случае введения повторной коррекции положения резьбового резца, включают станок и окончательно нарезают резьбу в полный профиль до диаметра d1 (см. фиг.7), останавливают станок, осуществляют перенастройку станка, включают станок, срезают оставшийся припуск “А” до диаметра наружной резьбы, а затем в режиме “пропыления” подрезают припуск на упорном уступе “В” (торце) в размер LK (см. фиг.8), обеспечивающий свинчивание с ответной деталью с гарантированным натягом с требуемой точностью по углу свинчиванию. Величина припуска под удаление снимаемого слоя при окончательной подрезке упорного уступа устанавливается не более 0,1-0,2 мм.

Предложенный способ нарезки резьбы резцом позволяет решить поставленную в заявке техническую задачу, так как обеспечивает нарезание взаимозаменяемых резьб с фиксированным расположением витков резьбы в системе координат детали, содержащей упорные уступы (торцы), за счет нарезания резьбы на припуске путем выполнения заявленной последовательности операций по нарезке резьбы и позволяет исключить технологический риск в производстве, который может привести к изготовлению некачественной продукции.

Предложенный способ нарезки резьбы позволяет нарезать взаимозаменяемые наружные и внутренние резьбы по методу зависимого изготовления, при этом в качестве носителя формы (эталона), реперных знаков и линейных размеров, определяющих фиксированное расположение резьбовых витков в системе координат детали, принимается калибр-имитатор детали, содержащий наружную резьбу.

При этом наружная резьба нарезается по заявленному способу, а фиксированное расположение резьбовых витков внутренней резьбы в ответной детали достигается путем свободной нарезки резьбы в ней, с последующей ее увязкой с системой координат калибра-имитатора при их свинчивании с заданным моментом затяжки и переносом реперных знаков с калибра-имитатора наружной резьбы на ответную деталь с внутренней резьбой, а конструктивные элементы в детали с внутренней резьбой выполняются относительно системы координат, воспроизведенной по перенесенным реперным знакам с калибра-имитатора наружной резьбы.

Данное техническое решение позволяет снизить трудоемкость изготовления и контроля детали с внутренней резьбой.

Предложенный способ нарезания резьбы обеспечивает нарезку взаимозаменяемых резьб и может быть использован во всех отраслях машиностроения, изготавливающих взаимозаменяемые резьбы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАРЕЗАНИЯ НАРУЖНОЙ ИЛИ ВНУТРЕННЕЙ КОНИЧЕСКОЙ РЕЗЬБЫ РЕЗЦОМ | 2015 |

|

RU2599922C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗЬБОВОЙ ВТУЛКИ | 2005 |

|

RU2311570C2 |

| ВЫСОКОГЕРМЕТИЧНОЕ РЕЗЬБОВОЕ СОЕДИНЕНИЕ НЕФТЕПРОМЫСЛОВЫХ ТРУБ (ВАРИАНТЫ) И СПОСОБЫ ИЗГОТОВЛЕНИЯ РЕЗЬБОВОГО СОЕДИНЕНИЯ ЭТИХ ТРУБ (ВАРИАНТЫ) | 2004 |

|

RU2256767C1 |

| СПОСОБ НАРЕЗАНИЯ РЕЗЬБ НА КОНЦАХ ОБСАДНЫХ ТРУБ И МУФТАХ | 2016 |

|

RU2648589C2 |

| МЕТЧИК-ПРОТЯЖКА | 1992 |

|

RU2008146C1 |

| СПОСОБ НАРЕЗАНИЯ ВНУТРЕННЕЙ МНОГОЗАХОДНОЙ РЕЗЬБЫ | 2003 |

|

RU2231429C1 |

| СПОСОБ КОНТРОЛЯ ОТРИЦАТЕЛЬНОГО НАТЯГА СОЕДИНЕНИЯ ДЕТАЛЕЙ С КОНИЧЕСКОЙ РЕЗЬБОЙ | 2002 |

|

RU2238389C2 |

| Механизм для подрезки упорных торцов замковых соединительных элементов с замковой резьбой | 1970 |

|

SU365211A1 |

| ЗАМОК ДЛЯ БУРИЛЬНОЙ ТРУБЫ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2016 |

|

RU2669018C2 |

| УСТРОЙСТВО ДЛЯ НАРЕЗАНИЯ РЕЗЬБ МЕТЧИКАМИ И ПЛАШКАМИ НА ТОКАРНОМ СТАНКЕ | 2003 |

|

RU2271904C2 |

Изобретение относится к области машиностроения, изготовлению взаимозаменяемых наружной или внутренней резьб. Способ включает нарезание резьбы резцом за несколько проходов на вращающейся детали, содержащей упорный уступ или торец, при котором резцу сообщают необходимые движения в виде продольного перемещения суппорта с резцом с подачей, равной шагу нарезаемой резьбы, отвода резца от обрабатываемой поверхности при обратном ходе и поперечной подаче салазок на глубину резания, а затем подрезают упорный уступ или торец. Для повышения точности резьбового соединения по углу обрабатываемую деталь изготавливают с припуском над диаметром нарезаемой резьбы по наружной или внутренней цилиндрической поверхности, наносят на нее реперные знаки в выбранной системе координат, устанавливают в приспособление токарно-винторезного станка в требуемое положение относительно системы координат станка, закрепляют ее, настраивают и включают станок. Затем нарезают резьбу на припуске по заданной программе, останавливают станок, в плоскости измерения, проходящей через реперные знаки, измеряют размер от упорного уступа до контролируемого резьбового витка, сопоставляют с размером настройки, по полученным результатам корректируют положение резца. После чего включают станок, повторно нарезают резьбу на припуске по заданной программе, останавливают станок, повторно измеряют в плоскости измерения размер от упорного уступа до контролируемого витка, сопоставляют с размером настройки, на основе полученных результатов корректируют положение резца. Включают станок и окончательно нарезают резьбу в полный профиль. Останавливают станок, осуществляют перенастройку станка, включают станок, срезают оставшийся припуск до требуемого контура наружной или внутренней резьбы, а затем подрезают припуск на упорном уступе или торце в конечный размер, обеспечивающий взаимозаменяемость при свинчивании с ответными деталями с гарантированным натягом и с требуемой точностью по углу свинчивания, причем величину припуска под подрезку упорного уступа или торца выбирают минимальной. 5 з.п. ф-лы, 8 ил.

| Основные вопросы точности, взаимозаменяемости и технических измерений в машиностроении | |||

| Ред | |||

| Гаврилов А.Н | |||

| - М.: Машгиз, 1958, с.278-280, фиг.3 | |||

| Способ нарезания резьбы резцом | 1972 |

|

SU524629A1 |

| Резьбовое соединение | 1980 |

|

SU935220A1 |

| Способ нарезания резьбы на токарном станке с ЧПУ | 1981 |

|

SU1000191A1 |

| Способ обработки резьбовых деталей с упорными уступами или с упорными торцами | 1981 |

|

SU1039658A1 |

| US 3645638 A, 29.02.1972. | |||

Авторы

Даты

2005-04-20—Публикация

2003-06-30—Подача