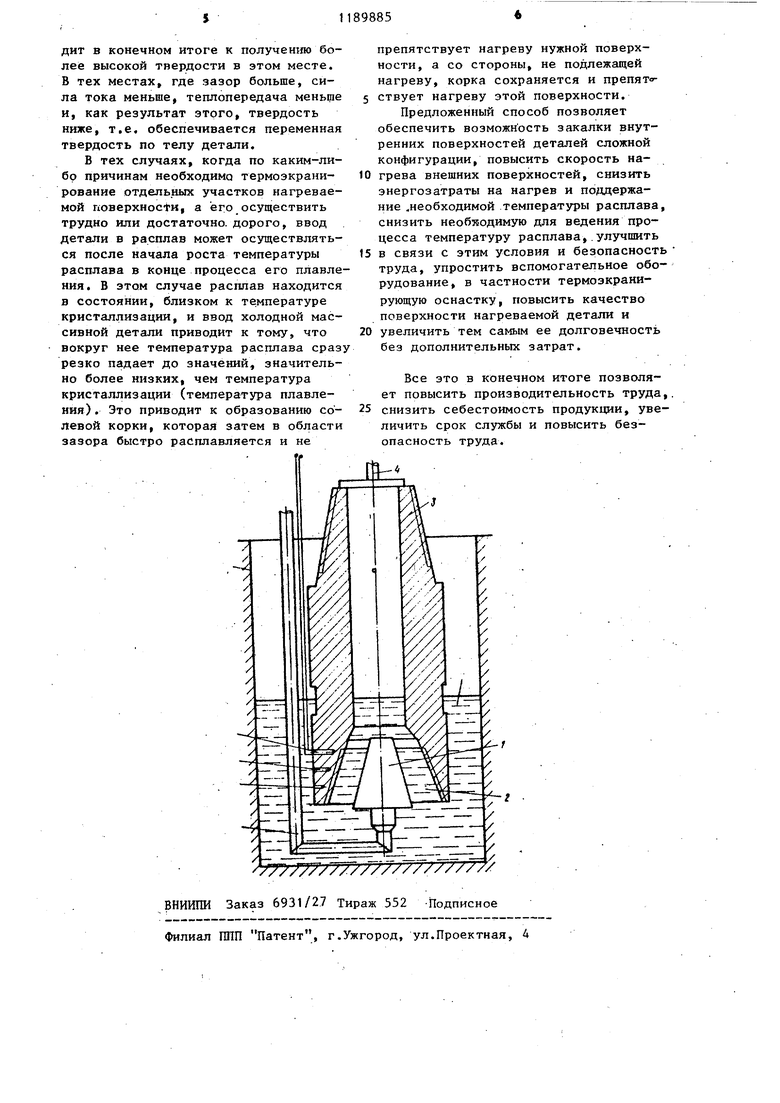

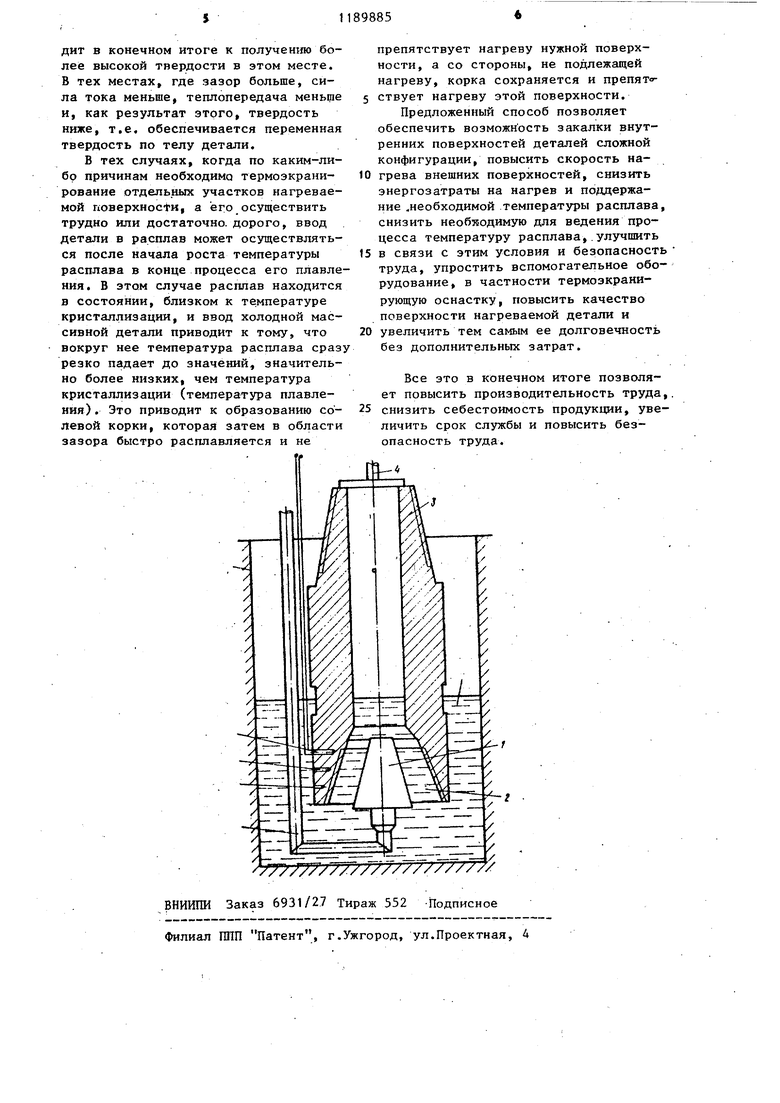

111 Изобретение относится к способам поверхностного нагрева деталей, преимущественно для закалки, и может быть использовано, в частности, в нефтяной и газовой промвгашенности дл нагрева резьбовых элементов деталей бурильной колонны перед их термообра боткой (замков, переводников, УБТ и т.п.). Цель изобретения - снижение энергозатрат на нагрев и поддержание необходимой температуры расплава. Пример 1. После нагрева рас плава до 1050°С (это ча 90 выше тем пературы плавления расплава хлористого бария) переводник опускается в расплав, и к нему подсоединяется электрод. За счет поддержания малого зазора между деталью и электродом плотность тока на этом участке очень высока, и разогрев практически проис ходит только в этом месте, причем не подлежащие разогреву поверхности практически не разогреваются. Регулировкой зазора обеспечивается высокая скорость разогрева поверхности детали, в результате чего градиент температуры по глубине достаточно высок, чтобы обеспечить поверхностну закалку..При этом температура распла вав целом по ванне повышается всего на 44 и составляет к концу процесса нагрева детали всего , что на 256 ниже температуры кипения распла ва солей хлористого бария. Из этого следует, что энергетические затраты на нагрев и поддержание расплава при такой температуре, а также количество теряемого На испарение расплава гораздо ниже в данном примере осуществления по сравнению с известными способами, где температура распла ,ва должна поддерживаться на уровне 1300 С. Очевидно также, что условия труда при меньших испарениях и более низких температурах расплава являются менее опасными и требуются меньши затраты на защиту на подлежащих нагреву поверхностей детали. Повьщ1ение чистоты поверхности резьбовой нитки ниппеля обеспечивает ся электроэрозионным съеданием микровыступов рабочей поверхности. В результате такого повьш1ения чистоты поверхности и устранения точек дл концентрации напряжений повышается сопротивление усталостному разрушению. 5 Пример 2. Один из электродов выполнен в виде конического тела, вводимого во внутреннюю полость муфты переводника, подключенного к другому электроду. При этом рабочая поверхность этого конического тела была выполнена эквидистантной внутренней рабочей поверхности муфты. Аналогично примеру 1 ввод конического тела осуществляется при достижении расплавом температуры . Зазор между электродом и деталью поддерживается в интервале 17-21 мм,, время выдержки 100 с. Достигнутая твердость поверхности после низкого отпуска 5860 HRC. Нагрев расплава в целом по ванне за время выдержки около 60, в результате чего температура расплава поднялась примерно до , Твердость средних слоев муфтовой части переводника и их ударная вязкость остались в пределах требований ГОСТ на переводники. Приме р 3. Для тех случаев, когда недопустим даже и малый, нагрев не подлежащих разогреву поверхностей, их обычно экранируют. Конструктивные меры по экранированию зачастую бьгоают достаточно сложными и дорогими, особенно в условиях высоких температур, расплава. В описываемом примере такая защита осуществляется без каких-либо дополнительных затрат кон- . структивногр или технологического характера. Ввод детали в расплав производят сразу после начала роста температуры расплава в конце процесса его плавления. По мере .плавления расплава на некоторое время рост температуры прекращается, и подводимая энергия идет на процесс плавления. Когда этот процесс заканчивается, температура снова начинает расти. Расчетным путем выбирается температура расплава для ввода детали , и ввод осуществляется в интервале температур 964-968с. Деталь вводится при температуре около . За счет более низкой, чем у расплава, температуры и большой массы переводника он сразу же покрывает солевой коркой толщиной порядка 5-7 мм. В том месте, где между электродом и деталью бьш маленький зазор, корка (из-за громадной теплопередачи и интенсивного разогрева в этом месте) быстро расплавляется, а на остальной части поверхности детали сохраняется практически до конца разогрева. Благодаря этому прогрев тела детали происходит только с одной стороны, в результате чего достигается достаточный градиент температуры по толщине детали без каких-либо конструктивных мер и каких-либо затрат, связанных с защитой от нагрева не подлежащих нагреву поверхностей. Во всех трех примерах скорость нагрева поверхности в зоне закалки (на глубину 2 мм, как того требзпот техусловия на изготовление переводников) составляет не менее , чем обеспечивается достижение оговоренной в техусловиях твердости поверхност.ного слоя и ударной вязкости тела переводника. При таких значениях скорости нагрева сила тока, протекающего по зазору между детальэлектродом и вторым электродом, составляет 270-360 А (в зависимости от величины зазора и площади нагреваемой поверхности). . На чертеже показана конструктивная схема ванны для нагрева в расплаве соли.Концевая часть электрода выполнена в виде конического наконечника 1, введенного во внутреннюю полость 2 муфты. Деталь 3 подключена через про водник 4 к другому электроду (не показан) . За счет того, что ток теперь протекает, непосредственно по зазору между деталью-электродом и первым электродом, расплав в зоне внутрен-г ней полости муфты нагревается со . скоростью, обеспечивающей необходимьш градиент температур. Изменение зазора между наконечником и муфтой приводит к изменению силы тока в нем, а следовательно, и к изменению скорости разогрева и связанного с ней градиента темпера-. тур по сечению детали. Таким обра- зом, регулировку .интенсивности и/или равномерности нагрева можно производить относительным аксиальнь1м переме щением наконечника электрода. Наличие эквидистантного зазора между двумя коническими поверхностями электрода и детали-электрода приводит к тому, что скорость нагрева расплава по длине зазора практически одинакова. С учетом же того, что толщина прогреваемой массы тела муфты неодинакова (тело муфты утончается к ее концу), следует сделать вывод, что различные участки тела муф-, ты по длине резьбы имеют разньш градиент температур, что приводит к некоторой неравномерности прогрева те.ла муфты. В некоторых случаях это целесообразно, но в некоторых желательно все же иметь равномерный прогрев для обеспечения одинаковой глубины с повьпиенной твердостью в теле муфты. Повышение равномерности глубины с повышенной твердостью может быть достигнуто за счет выполнения неэквидистантного зазора по его длине. В этом случае зазор между нагреваемой деталью и рабочей, поверхностью второго электрода выполняют переменным по длине детали. При этом для повышения равномерности нагрева в тех случаях, когда толщина детали пере-, менна по ее длине, этот зазор выполняют уменьшающимся в сторону увеличения толщины детали. Это приводит к тому, что там, где зазор меньше, сила тока в расплаве получается больше, теплоотдача вьше, в связи с чем утолщенные места детали прогреваются с той же скоростью, как и утоненные места, где зазор больше, сила тока еньше, теплоотдача меньше и скорость рогрева ниже. Возможен и такой случай, когда необходимо обеспечить неравномерньй, причем строго контролируемый, нагрев, детали по длине. Это может быть, например, в тех случаях, когда хотят повысить равномерность загрузки всех витков резьбы при ее нагружении путем Создания переменной твердости по длине резьбовой нитки. В извест- . ных способах такое решение весьма затруднительно, поскольку должны быть предусмотрены специальные (причем достаточно сложные) меры для обеспечения переменной по длине теплоизоляции, В предлагаемом способе для этого зазор между электродом и деталью-электродом вьпюлня- ют и поддерживают неременным по длине, причем он должен увеличиваться в сторону участка поверхности с меньшей температурой нагрева и уменьшаться в сторону участка поверхности с большей температурой нагрева. В этом случае там, где зазор меньше,- сила тока больше, теплоотдача выше, скорость нагрева вьпие, градиент темне.ратур по глубине больше, что право

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ диффузионной сварки и устройство для его осуществления | 1985 |

|

SU1243920A1 |

| Способ термообработки длинномерных деталей | 1985 |

|

SU1346686A1 |

| СПОСОБ СВАРКИ ТРЕНИЕМ АЛЮМИНИЕВЫХ СПЛАВОВ | 2006 |

|

RU2350443C2 |

| Способ получения армированных или биметаллических отливок | 1986 |

|

SU1447561A1 |

| Способ изготовления карбидокремниевых электронагревателей | 1978 |

|

SU1001506A1 |

| УСТАНОВКА ДЛЯ ЭЛЕКТРОЛИЗНОГО БОРИРОВАНИЯ ЦИЛИНДРОПОРШНЕВОЙ ГРУППЫ БУРОВЫХ И ЦЕМЕНТИРОВОЧНЫХ НАСОСОВ | 1998 |

|

RU2146723C1 |

| Способ получения ленты припоя непрерывным литьем | 1980 |

|

SU921739A1 |

| Индукционная печь | 1979 |

|

SU832294A1 |

| Способ получения охватывающих соединений керамики с металлом | 1991 |

|

SU1776649A1 |

| СПОСОБ УВЕЛИЧЕНИЯ ТЕПЛОВОЙ МОЩНОСТИ И ОТОПИТЕЛЬНЫЙ ПРИБОР КОНВЕКЦИОННОГО ТИПА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2536879C2 |

1. СПОСОБ НАГРЕВА ДЕТАЛИ В РАСПЛАВЕ СОЛИ, включакщий подогрев расплава двумя электродами, расположенными с зазором относительно друг друга, ввод детали в расплав и подключение ее к одному из электродов, отличающийся тем, что,i с целью снижения энергозатрат, деталь вводят в расплав в процессе его подогрева и подключают ее к электроду после достижения расплавом температуры, определяемой соотношением , -кип где t - температура, до которой подогревается расплав перед вводом новой детали,°С; температура кипения pacroiaОг ва,С, Ртемпература кристаллизации расплава, С. . 2. Способ ПОП.1, отличающ и и с я. тем, что при нагреве полой i детали один из электродов вводят в полость детали. (Л 3.Способ по П.1, отличающийся тем, что, с целью регули- С рования интенсивности и равномерности нагрева, деталь перемещают относительно одного из электродов. 4.Способ по П.1, отличающийся тем, что один из электро00 дов устанавливают с переменным зазосо ром относительно детали по ее длине. 00 00 5.Способ по п.4, о т л ич.а ю щ и и с я тем, что, с целью повышеел ния равномерности нагрева разнотолщинной детали, зазор уменьшают в сторону .увеличения толщины детали.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ДЭМЗСО, Мингазпром, 1981 | |||

| Похмурский В.И | |||

| и др | |||

| Об эффективности упрочнения резьбовых соединений закалкой в соляных ваннах | |||

| -Физико-химическая механика материалов, 1979, № 3, с | |||

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

| Способ нагрева металлических изделий в электрической соляной ванне | 1945 |

|

SU68383A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-11-07—Публикация

1983-09-30—Подача