Изобретение относится к области комбинированной обработки металлов и может быть использовано при восстановлении и упрочнении конических резьбовых участков деталей и изделий, преимущественно бурильных, обсадных, насосно-компрессорных труб и муфт, бывших в употреблении, а также при подготовке к эксплуатации таких резьбовых участков новых деталей и изделий в состоянии их заводской поставки.

Известен инструмент для ультразвуковой обработки конических резьбовых соединений, например нефтепромысловых труб, содержащий резьбовую рабочую поверхность, ответную обрабатываемой резьбе, с пазами, расположенными на рабочей поверхности и пересекающими направления ниток резьбы, с упрочняющим износостойким покрытием, нанесенным на рабочую поверхность полосами определенной толщины и ширины вдоль пазов на передние, задние контактные поверхности резьбы, на ее вершины и впадины. При этом инструмент может быть выполнен в виде метчика или плашки (Патент РФ №2141890, МПК В 23 Р 6/00, 27.11.1999 г.).

Недостатком известного инструмента является сложность его изготовления.

Наиболее близким к заявляемому изобретению является инструмент для ультразвуковой обработки, используемый в устройстве для восстановления резьбовых участков нефтепромысловых труб, содержащий корпус, на выходном свободном конце которого расположен рабочий резьбовой участок, ответный резьбовому участку обрабатываемой детали (Патент РФ №2092291, МПК В 23 Р 6/00, 10.10.1997 г. - прототип).

Недостаток прототипа - ультразвуковой инструмент, например метчик, с резьбой, ответной муфтовой резьбе НКТ, обрабатывает в муфте участок резьбовой поверхности, отстоящий от основной плоскости на нормативную длину резьбы трубы с полным профилем, работающий только в начальный период эксплуатационной приработки конического соединения, а не на всю максимально возможную глубину захода ниппеля в муфту в конце нормативной эксплуатации соединения.

Задача, на решение которой направлено изобретение, заключается в более значительном увеличении срока нормативной службы деталей и изделий с конической резьбой, в частности труб и муфт, то есть в увеличении срока их безаварийной эксплуатации.

Техническим результатом изобретения является обеспечение повышенной надежности обрабатываемого резьбового соединения за счет увеличения его длительной прочности и герметичности путем ультразвуковой обработки резьбы инструментом, обеспечивающим контактное упрочнение далеко отстоящих друг от друга витков и, как следствие, увеличение базовой длины сопряжения резьбового соединения.

Указанный технический результат достигается тем, что в инструменте для ультразвуковой обработки конической резьбы деталей, содержащем корпус, на выходном свободном конце которого расположен рабочий резьбовой участок, ответный резьбовому участку обрабатываемой детали, согласно изобретению рабочий участок выполнен соответствующим нормативам конусности, среднего диаметра в основной плоскости, угла профиля и шага для обрабатываемой резьбы, причем он содержит расположенный на нормативном от основной плоскости расстоянии виток, соответствующий нормативному заходному витку по параметру внутреннего диаметра резьбы в плоскости торца трубы, при этом со стороны витка, соответствующего нормативному заходному, выполнен дополнительный резьбовой участок, длина которого составляет не менее шага резьбы и не превышает величины сбега, нормативной для обрабатываемой резьбы.

Изобретение иллюстрируется чертежами, где

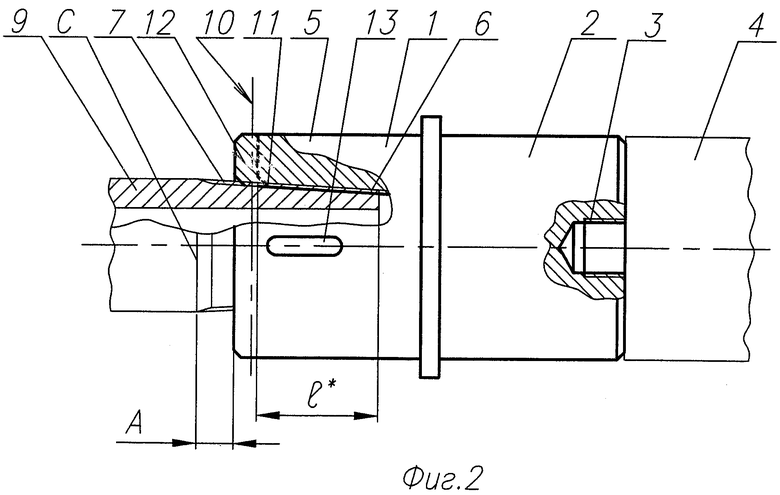

на фиг.1 представлен инструмент типа метчика в сопряжении с муфтой;

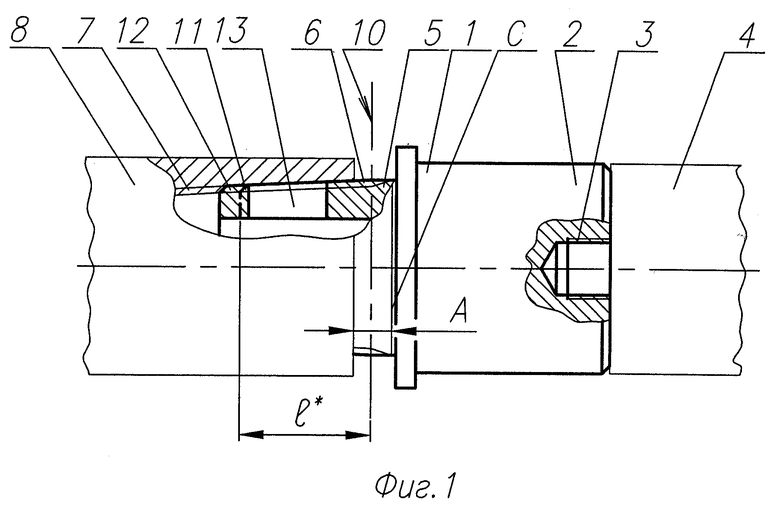

на фиг.2 - инструмент типа плашки в сопряжении с ниппелем, где, соответственно нормативным документам, например, ГОСТу 51906-2002, рис.4, обозначено положение торца нормативного ниппеля относительно нормативной муфты (обозначена пунктирной штриховкой) в «соединении, свинченном от руки», показанное пунктиром, а также положение рабочего резьбового участка «при механическом свинчивании» на заключительной стадии ультразвуковой обработки муфты. Аналогично показано положение торцов нормативной муфты и плашки относительно нормативного обрабатываемого ниппеля (обозначен пунктирной штриховкой) в состоянии после завершения ультразвуковой обработки (фиг.2).

Инструмент для обработки конической резьбы деталей содержит корпус 1, его крепежный конец 2 с резьбовым 3 и/или фланцевым (позицией не обозначено) приспособлением для разъемного крепления корпуса 1 к волноводу 4, подводящему ультразвуковые колебания от внешнего источника (на чертеже не показан), а также выходной свободный конец 5, содержащий рабочий резьбовой участок 6, ответный резьбовому участку 7 обрабатываемой детали муфты 8, или ниппеля 9. Рабочий участок 6 соответствует обрабатываемому участку 7 по нормативам конусности, среднего диаметра в основной плоскости 10, угла профиля и шага, а также внутреннего диаметра резьбы в плоскости торца трубы в нормативном заходном витке 11, нормативно отстоящем от основной плоскости 10 (на длину 1*). При этом участок 6 выполнен содержащим дополнительный резьбовой участок 12, который расположен со стороны витка 11, соответствующего нормативному заходному витку ниппеля. Длина дополнительного резьбового участка составляет не менее шага резьбы и не превышает величины сбега, нормативной для обрабатываемой наружной резьбы. Также определяется длина дополнительного участка 12 для плашки (фиг.2). На рабочем резьбовом участке 6, как правило, выполнен паз 13, пересекающий нитки его резьбы.

Инструмент работает следующим образом. Включают внешний приводной механизм (не показан) винтового перемещения обрабатываемой детали 8 или 9 в направлении свинчивания ее с рабочим резьбовым участком 6 выходного конца 5 корпуса 1, включают внешний источник ультразвуковых колебаний и подачу СОЖ в зону обработки. Через волновод 4 колебания передаются концу 2 резонансно настроенного корпуса 1, а от выходного его конца 5 с рабочим резьбовым участком 6 и дополнительным участком 12 колебания сообщаются обрабатываемому участку 7. Инструмент свинчивают с муфтой до останова привода по достижении заданного момента сопротивления, который ниже нормативного момента для эксплуатации конического резьбового соединения и близок к условию свинчивания от руки. При переходах свинчивания, выстоя в свинченном положении, частичного развинчивания резьбовых участков происходит отделочно-упрочняющая обработка, а также зачистка резьбового участка 7 детали с удалением загрязнений и микростружки. Их вытеснение в технологический нормативный зазор резьбового соединения между вершинами профиля одной резьбы и канавками ответной, или в дополнительно выполненный паз 13, интенсифицируется колебаниям. При этом кроме нормативного участка обрабатываемой резьбы 7 детали с длиной, близкой к нормативной длине 1* трубной резьбы от основной плоскости 10 до нормативного заходного витка 11, дополнительно обрабатывается зона, ответная участку 12, происходит упрочнение контактных поверхностей витков резьбы, расположенных на противоположных краях возникающей от эксплуатационного износа области корсетности на резьбовом участке 7. Это увеличивает базовую длину сопряжения участков 7 муфты 8 и ниппеля 9, что способствует увеличению прочности их соединения к изгибающим и растягивающим нагрузкам, обеспечивает продление срока безаварийной службы труб. По достижении заданного уровня технологического показателя обработки, например, по натягу А, как расстоянию между торцом муфты и точкой С конца сбега резьбы, нормативно отстоящей от основной плоскости 10 инструмента-метчика (фиг.1), приводной механизм включают в направлении заключительного перехода развинчивания. При начале относительного перемещения инструмента и детали в указанном направлении выключают внешний источник ультразвуковые колебания, окончательно развинчивают инструмент и деталь.

Пример 1. Использование инструмента в виде метчика (фиг.1) для подготовки к эксплуатации нового конического резьбового участка 7 муфты 8, не бывшей в употреблении, или восстановление изношенного аналогичного резьбового участка 7 отслужившей нормативный срок муфты 8 осуществляется следующим образом.

Пример 1.1. При подготовке к эксплуатации новую нормативную муфту устанавливают в механизм винтового перемещения, включают подачу смазочно-охлаждающей жидкости, правое вращение механизма перемещения и ультразвуковые колебания волновода 4 (фиг.1). При первом останове средние конуса и основные плоскости 7 резьбовых поверхностей метчика и муфты, как правило, уже близки к совпадению. Но, в отличие от сборки по нормативу, торец рабочего резьбового участка 6 расположится, как минимум, на один шаг глубже в обрабатываемой муфте, чем обозначенный пунктиром торец нормативного ниппеля. В ходе перемещений и выстоя резьбовых участков происходит динамическая калибрующая отделочно-упрочняющая ультразвуковая обработка внутренней резьбы по всей длине сопряжения участков 6 и 7, большей, чем нормативная для соединения обрабатываемых деталей, по меньшей мере, на один шаг Р резьбы. Съема металла при этом практически не происходит, но откалиброванная форма профиля и высокое качество поверхности резьбы, в том числе, ее дополнительного участка, соответствующего участку 12 инструмента, обеспечивают продление срока службы соединения деталей, не бывших в эксплуатации, при безаварийных условиях работы оборудования и герметичности соединения.

Пример 1.2. При восстановлении и подготовке муфты, бывшей в эксплуатации, в ходе первого ее свинчивания с рабочим резьбовым участком 6 инструмента замыкание сборки по четырем зонам фактических площадок контактирования наступит при заходе инструмента, как правило, в муфту, внутренний конус резьбы которой деформирован в форме воронки. В данном варианте (фиг.1) первый виток участка 6 оказывается раньше других в контакте по среднему диаметру с последним контактным витком резьбы муфты, лежащим глубже обычного и не бывшим ранее в контакте с ответными резьбовыми участками. Именно там, в основном, происходит раздача среднего диаметра витка резьбы муфты путем поверхностного пластического деформирования и/или лезвийной обработки с помощью ультразвуковых колебаний и формирование плосковершинного микрорельефа с контактным упрочнением граней муфтовой резьбы. Это создает благоприятные условия продвижения метчика, под повторяющимся действием крутящего момента, вглубь муфты, корректировки формы среднего конуса муфтовой резьбы с приближением ее к нормативной на увеличенном протяжении муфтового резьбового участка. Таким образом, происходит восстановление и подготовка муфты к сопряжению ее резьбы с нормативным ниппелем по среднему конусу, причем с подготовкой участка резьбы впрок в расчете на достижение предельно допустимого нормативами износа обоих резьбовых участков соединения.

Пример 2. Использование инструмента в виде плашки (фиг.2) для подготовки к эксплуатации новой конической трубной резьбы 7 ниппеля 9, или восстановление аналогичной резьбы после эксплуатации ниппеля, осуществляется следующим образом.

Пример 2.1. При обработке инструментом-плашкой (фиг.2) вновь нарезанного резьбового участка 7 детали 9 в ходе первого их свинчивания осуществляют близкое к нормативному сближение средних конусов и основных плоскостей 10. За счет наличия дополнительного участка 12 в рабочем резьбовом участке 6 плашки в резьбовом участке 7 ниппеля 9 происходит обработка 2-3 канавок за основной плоскостью 10 резьбы, считая от ее торца. При этом прямолинейность образующей внутреннего конуса рабочего резьбового участка 6 обеспечивает на дополнительном обработанном участке, ответном участку 12, прямолинейность образующей внутреннего конуса резьбового участка 7 ниппеля 9. Далее обработка ниппеля ведется путем калибровки нормативной формы ножки профиля указанных дополнительно обработанных витков, а после ее завершения и путем контактного упрочнения граней у всех контактных витков обработанного резьбового участка детали. Такой вид калибровки обеспечивает отсутствие несоконусности на близких к основной плоскости участках среднего и внутреннего конусов ниппеля. Кроме того, происходит отделочно-упрочняющая обработка плосковершинного микрорельефа в зонах площадок будущего контактирования на противоположных концах резьбовых участков, возможного в конце эксплуатации резьбового соединения. В результате происходит улучшение герметизации и повышение прочности соединения.

Пример 2.2. Для восстановления работоспособности бывшей в употреблении ниппельной резьбы инструмент-плашку (фиг.2) первый раз навинчивают до останова с нормированным моментом сопротивления на обжатый, как правило, в центре по среднему диаметру ниппель 9. При этом наиболее плотный контакт резьбового рабочего участка 6 инструмента с нитками резьбы ниппеля и интенсивная калибровка первоначально происходят вблизи основной плоскости 10 резьбы 7 ниппеля 9 и несколько дальше, считая от его торца, а затем, с уменьшением среднего диаметра в указанных витках, наступает контакт и обработка витков, расположенных на противоположном конце обрабатываемого резьбового участка 7. На практике, именно первый из указанных участков, который расположен на ниппеле 9 за его основной плоскостью, как правило, в наибольшей степени нуждается в коррекции сторон ножки профиля, т.к. он экстремально искажается в ходе эксплуатации за счет коррозии и солевых отложений в кольцевом кармане, образующемся между ниппелем и расточкой муфты у ее торца. Восстановление и улучшение в указанной опасной зоне нормальных условий контактирования инструментом-плашкой является предпосылкой увеличения срока служебного ресурса резьбового участка детали. Кроме того, происходит упрочнение контактных поверхностей витков резьбы, расположенных на противоположных краях возникающей от эксплуатационного износа области корсетности на резьбовом участке 7 ниппеля 9. Это увеличивает базовую длину сопряжения участков 7 ниппеля и муфты и способствует увеличению прочности их соединения к изгибающим и растягивающим нагрузкам, обеспечивает продление срока безаварийной службы труб.

Сопоставительный анализ данных отдаленных наблюдений деталей, обработанных известным инструментом и инструментом предлагаемой конструкции, показывает значительные преимущества последнего. Срок нормативной по показателям герметичности и осевого натяга в соединении эксплуатации труб увеличился более, чем в три раза.

Изобретение относится к области комбинированной обработки металлов, восстановлению и упрочнению конических резьбовых поверхностей. Инструмент предназначен преимущественно для обработки нефтепромысловых труб и содержит корпус, на выходном свободном конце которого расположен рабочий резьбовой участок, ответный резьбовому участку обрабатываемой детали. Для увеличения срока службы и безаварийной эксплуатации деталей с конической резьбой рабочий участок выполнен соответствующим нормативам конусности, среднего диаметра в основной плоскости, угла профиля и шага для обрабатываемой резьбы, причем он содержит расположенный на нормативном от основной плоскости расстоянии виток, соответствующий нормативному заходному витку по параметру внутреннего диаметра резьбы в плоскости торца трубы. При этом со стороны витка, соответствующего нормативному заходному выполнен дополнительный резьбовой участок, длина которого составляет не менее шага резьбы и не превышает величины сбега, нормативной для обрабатываемой резьбы. 2 ил.

Инструмент для ультразвуковой обработки конической резьбы деталей, преимущественно нефтепромысловых труб, содержащий корпус, на выходном свободном конце которого расположен рабочий резьбовой участок, ответный резьбовому участку обрабатываемой детали, отличающийся тем, что рабочий участок выполнен соответствующим нормативам конусности, среднего диаметра в основной плоскости, угла профиля и шага для обрабатываемой резьбы, причем он содержит расположенный на нормативном от основной плоскости расстоянии виток, соответствующий нормативному заходному витку по параметру внутреннего диаметра резьбы в плоскости торца трубы, при этом со стороны витка, соответствующего нормативному заходному, выполнен дополнительный резьбовой участок, длина которого составляет не менее шага резьбы и не превышает величины сбега, нормативной для обрабатываемой резьбы.

| СПОСОБ ВОССТАНОВЛЕНИЯ РЕЗЬБОВЫХ ЭЛЕМЕНТОВ НЕФТЕПРОМЫСЛОВЫХ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2092291C1 |

| Способ ремонта конических резьб, преимущественно замковых резьб бурильных труб | 1987 |

|

SU1563884A1 |

| ИНСТРУМЕНТ ДЛЯ ВОССТАНОВЛЕНИЯ КОНИЧЕСКИХ РЕЗЬБ НЕФТЕПРОМЫСЛОВЫХ ТРУБ | 1998 |

|

RU2141890C1 |

| СТАНОК ДЛЯ ВОССТАНОВЛЕНИЯ И/ИЛИ УПРОЧНЕНИЯ РЕЗЬБЫ НА ТРУБНОЙ ЗАГОТОВКЕ | 2001 |

|

RU2191097C1 |

Авторы

Даты

2006-03-20—Публикация

2004-07-14—Подача