11

Изобретение относится к сварочному производству, в частности к электродуговой сварке промышленными роботами и другими автоматами с электрон ным управлением, и может быть использовано в системах слежения за сварным швом.

Известен способ слежения за сварным швом (патент ФРГ № 2711660, кд, В 23 К 9/12, 1978), при котором зона, расположенная около места сварки, сканируется телевизионной камерой при этом получается дву 1ерное сечение в зоне сварного шва или вблизи нее. После этого известными математическими методами распознается точка, с квозь которую должна пройти сварочная горелка.

Недостаток данного способа заклю- чается Е том, что получаемая информация недостаточна для обеспечения качества сварного шва. Кроме того, используется сложная механическая и электронная аппаратура в зоне дуги что снижает надежность сварочного комплекса.

Известно фотоэлектрическое следя- шее устройство,с помощью которого осществляют сканирование поверхности изделия датчиком, жестко закрепленным на горелке (авторское свидетельство СССР № 2984ДЗ, кл, В 23 К 9/10, 1968).

Известны также устройства для еле жения за сварочным швом, реализующее измерение расстояния до близко расположенных свариваемьпх деталей путем применения индуктивных, емкостных, микроволновых, пневматических датчи- ков.

Известные устройства характеризуются тем, что диапазон измерения ограничен до нескольких миллиметров и их применение при сварке затрудни- тельно из-за необходимости располагать их в непосредственной близости около дуги, где температура высокая, непрерывно распыляются брызги расплавленного металла, а электромаг- нитные помехи сильны.

Цель изобретения - повьпиение точности определения положения шва произвольной конфигурации.

Поставленная цель достигается тем, что согласно способу определения положения сварного шва, при котором осуществляют сканирование точек вокруг горелки датчиком, перемещающимся

092

в плоскости, перпендикулярной оси горелки, по окружности с центром, расположенным на этой оси, при сканировании определяют расстояние от точек поверхности свариваемых деталей до датчика, а также тем, что устройство для определения положения сварного шва содержит устройство для измерени расстояния, установленное на горелке с возможностью вращения вокруг нее и включающее ли.нейный фотоприемник,перед которым расположены объектив и светойильтр, оптическая ось которы находится под углом к измерительному лучу импульсного излучения, причем линейный фотоприемник расположен на линии, определенной с одной стороны точкой пересечения задней фокальной плоскости линией, проходящей через центр объектива параллельно измерительному лучу, ,1 с другой стороны - направлением, параллельным линии, проходящей через центр объектива и точку пересечения измерительного луча с пepeд eй фокальной плоскостью

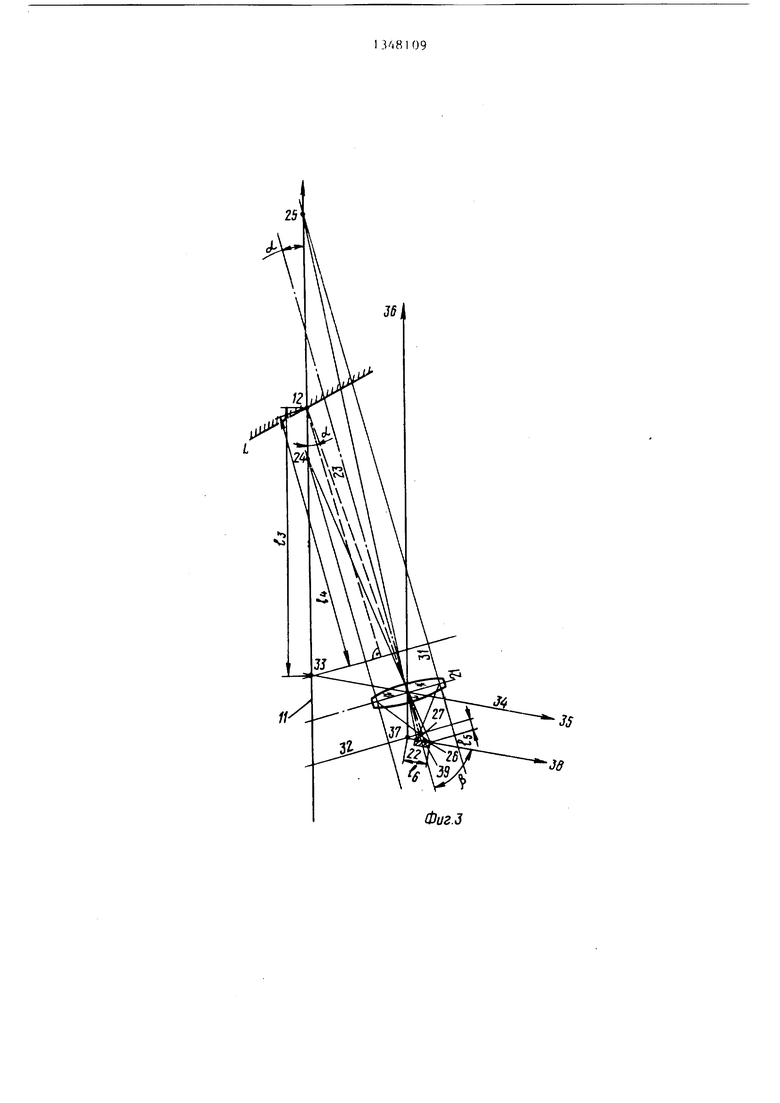

На фиг. 1 изображена горелка, общий вид; на фиг. 2 - расположение оптической системы устройства по от ношению к сварочной горелке; на фиг.3 оптическая система, предпочтительный вариант исполнения; на фиг. 4 - графическое изображение получаемого сигнала .

На фиг. 1-А обозначены сварочная горелка 1, контактное сопло 2, электродная проволока 3, свариваемые детали 4, дуга 5 и образованный сварной шов 6. На горелке 1 на подшипнике 7 расположена подвижная вращающаяся основа 8, связанная с двигателем 9, который прикреплен неподвижно к сварочной горелке 1. На подвижной основе 8 расположено устройство (датчик) для измерения расстояния .10 измерительным лучом 11. Последовательные (текущие) точки 12 поверхности свариваемых деталей 4 образуют кривые 13. В точках 14 кривые 13 пересекают стык между обеи№1 свариваемыми деталями 4. Точка 15 - это точка пересечения измерительного луча 11 и сварного шва 6, а позицией 16 обозначено направление нулевого радиуса-вектора координатной системы горелки 1, который фиксирован штифтом 17 (или другим соответствующим выступом) на горелке 1, расположенным на расстоянии IQ, меньшем минимального расстояния 1, ,

на KdTopoM может быть расположена :io- нерхиость спариваемой fleTiinvt 4.

Датчик 1П:-1ерен1 я расстояннл 10 включает импульсный источник света 18 (фиг, 2) и оптическую систему 19, а также светофильтр 20, имеющий соответствующую спектральную характеристику, с оптической системой 21 и линейным фотоприемником 22, причем оптическая ось 23 оптической систе г1.: 21 расположена под углом ci- по оП оашнию к измерительному лучу 11, излучен.ю- му иcтoчн п oм света 18 а ее nc:ie зрения выбрано таким, что все точки измерительного луча 11, расположенные между предельньП ;и точками 24 и 25 (фиг. 3), ограничивающими диапазон измерения датчика 10, имеют образ на линейном фотоприемнике 22. Изг-;еряя расположение этого образа на лш ей- ном фотоприемнике, можно опредегл ть расстояние до текущей точки 12 го- перхности сварной детали. Пози1;иями 26 и 27 обозначены обрлзы предельных точек 24 и 25 на фотоприемнике 22. Расстояния до предельных точек 24 и 25 выбраны так, что когда поверхность свариваемых деталей 4 касательна к горелке 1, то расстояние 1, должно быть ближе к предельной точке 25, а предельная точка 24 должна быть ближе расстояния 1 до штифта 17, которым обозначен нулевой радиус- вектор 16. Положение поверхности свариваемых деталей 4, когда горелке касательна к ним, обозначено граничными линиями 28 и 29. Позицией 30 обозначена зона, в которой можно наносить сварной шов 6, т.е. где мсжет гореть дуга 5. Пoзип ями 31 и 32 обозначены соответственно передняя и задняя фокальные плоскости объектива 21, а позицией 33 - точка, в которой измерительный луч 11 пересекает переднюю фокальную плоскость 21. Луч 34 показывает направление образа 35 точки 33, а луч 36 направление бес конечно отдаленной от измерительного луча 11 точки, образ 37 которой лежит на задней фокальной плоскости .32 объектива 21. Луч 38 указывает образ 35 точки 33, в которой измерительный пуч 11 пересекает переднюю фокальную плоскость 31 объектива 21. Согласно изобретению, чтобы получить оптимальную фокусировку точек, расположенных на протяжении луча 11, линейный фотоприемник 22 должен лежать луче 38.

Р1рс,4

( 39 чк Оп : : 1;ос. -; ояатсл J.HMX () тпчек 12 находя цихся меж,му Т(чк;и-ги 24 и 25, т.е. п диапазоне измерения расстоя} ия, Г1ро ::.-;т,1руотся однозначно на тинейн-.м фотоприемнике 22. Фокусированное расстояние 1, до штифа 17 дает легко разграничимьй импульс 40, соответствующий нулевому

Q радиусу-вектору 16. В оптическую систему датчика может входить элемент с управляемой светопроницаемостью 41 (например, затвор Керра), работающий с импульсным излучате. гем 18.

5 Примерная форма сигнала датчика расстояния 10 (фиг. 4) показывает, что при переходе черд-) точку нгэврата 14 кривая резко меняет характер. При другой конфигурации сваривгемьп детаJ леи 4 расстояние можно изменять скачком, а при подходе к концу свариглх /:.еталей 4 можно выйти да пределы работы дат1 ,ика расстояния 10. С 1братнсл CTOpoHbi горелки 1 , Где

5 уже есть сйормированный сварной шов 6, форма сигнала может содержать п себе вторую точку возврата 15 или доли;1;а иметь другую форму, представляющую соответствующий образ сварио0 I o шва. Г1о ней можно судить о форме выполненной сварки.

Устройст1Ю работает следующим образом.

При непрерывном вращении датчика

5 расстояния 10 около сварной горелки 1 его измерительный луч 11 последовательно измеряет расстояния на обеих свариваемых деталях 4. На фиг. 1 измерительный луч 1i описывает цилинд0 рические поверхности, а пересечение образовано от кривых 13. Измерительный луч 11 может описывать и коническую поверхность, что зависит от способа прикрепления датч1 ка расстояния

5 10 к основе 8.

Так как положение датчика расстояния 10 в координатной системе сварочной горелки 1 всегда известно (для измерения угла поворота можно исполь0 зовать датчик углового положения,

респективно вращение должно осуществляться шаговым электродвигателем), по информации, полученной при одном повороте датчика расстояния 10 около

55 горелки 1, можно определить взаимное расположение горелки 1 и свариваемых деталей 4.

Способ позволяет измерять расстояния до точек поверхности свариваемых

513

деталей 4, олрсдалять урапмения этих поверхностей и вычислять линию их пересечения.

Направление движения сиарочной горелки 1 можно определять путем непо- средственного определения угла точки возврата 14 по отношению к нулевому радиусу-вектору 16. При сложных кривых положение последовательно определяемых точек возврата 14 следует запомнить в соответствующем блоке, памяти, при этом горелка 1 должна двигаться так, чтобы обходить их последовательно. Так как расстояние до штифта 17 горелки 1 значительно мень- ше расстояния до точек поверхности свариваемых деталей 4, при переходе измерительного луча 11 на штифте 17 получается ясно разграничиг-лгй импульс 40. При необходимости этот импульс можно использовать для эталонирования датчика расстояния 10, если он подвержен воздействию температуры, влаги содержащейся в воздухе, и др. Для реализации метода слежения за свар- ным швом можно использовать и другие датчики измерения расстояния.

Информацию, которую получают при круговом сканировании расстояний до точек поверхности свариваемых деталей 4, можно использовать и для определения множества других параметров,кроме отклонения горелки 1 от линии шва 6. Например, по отношению между двумя расстояниями до обеих точек возврата 14 и 15 можно легко определить угол между горелкой 1 и направлением сварного шва 6. По расстояниям до близлежащих точек обеих поверхностей сварных деталей можно оп- ределить отклонение горелки 1 от их биссектрисы. При наличии скашивания свариваемых деталей 4 можно измерять величину этого скоса и соответствующим образом корректируя режим сварки (ток, напряжение дуги и скорость движения по протяжении шва), обеспечивать заполнение шва 6 достаточным количеством металла. Аналогично положение и при изменении расстояния между обеими сварными деталями (появление расширения шва, дополнительных вставок при очень расширенных швах и пр.). Это позволяет использовать изобретение в промышленных роботах и сварочных автоматах.

Чтобы измерить расстояние до точки от поверхности свариваемых деталей 4, импульсный излучатель 18 освещает точ96

ку 12 от поверхности этих деталей. Объектив 21 фокусирует эту точку на линейном фотоприемнике 22, благодаря свойствам которого идентификация положения светлой точки 39 на его поверхности не представляет проблемы, а при известных угле oi между измерительным лучом 11 и оптической осью 23 и других характерных линиях геометрии датчика можно определить расстояние до освещенной точки 12. В качестве линейного фотоприемника целесообразно использовать линейные фотоприемники (линейные матрии},1) или другие элементы, позволяюп;ие идентифицировать положение освещенной точки 39 на нем. Спектральную чувствительность фотоприемника 22 в комбинации со спектральной характеристикой фильтра 20 и импульсный излучатель 18 следует гкэдбирать такими, чтобы свет сварочной дуги 5 не мешал измерению.Ряд известных элементов, особенно работающих в близкой к инфракрасной области, где излучение дуги сильно снижено по отиоше нию к мощности, отвечает этому требованию. С целью дополнительного снижения влияния фонового освещения от сварочной дуги 5 и нагрева деталей 4 в оптической системе фотоприемника 22 целесообразно использовать элемент с управляемой .светопроницаемостью, например затвор Керра, который открывается синхронно с импульсным излучателем 18.

Для оптимального определения размеров оптической системы фотоприемника 22 необходимо разместить его на- прямой 38, определенной точкой 37, которая является образом бесконечно отдаленной точки or измерительного луча 11 точки 36, и бесконечно отдаленной точкой 35, представляющей образ точки 33, в которой измерител ный луч 11 пересекает переднюю фокальную плоскость 31 объектива 21. Сам фотоприемник 22 должен быть расположен между точками 26 и 27, представляющими образы точек 24 и 25 измерительного луча 11, между которыми могут находиться точки 12 поверхности свариваемых деталей 4.

Если точку 33 примем за нулевую точку при учете расстояния по длине измерительного луча 11, то расстояние между текущей точкой 12 и передней фокальной равниной 31 .jCOSo, , где, С1 - угол между измерительным лучом 11 и оптической осью 23, а Ij;

1

расстояние от точки 33 до текущей точки 12, Образ 39 точки 12 лежит на прямой 38 на расстоянии от задней фокальной 32, равном 1,

f

-:- , где f - фокусное расстокние

объектива. Кроме того, счевидис.что в силе равенство 1у , где/3 угол между прямой 38 и оптической осью 23, а Т - расстояние меткду точкой 37, которая является образом бесконечно отдаленной точки 36 измерительного луча 11 и, следовательно, находится на задней фокальной равиич 32, и точкой 39, которая является образом текущей точки 12. Путем замещения последовательно определенных величин получают расстояние между

If 2

точкой 37 и точкой 39 I, -г

l,cosy. сос/ Так как в оптической системе углы оГ и. |3, как и фокусное расстояние f - постоянные величины, каждой текущей точке 12 измерительного луча 11 соот- ветствует точке 39 прямой 38, расположенная под углом р по отношению к оптической оси 23 объектива 21. При этом положении каждая точка лежащего на измерительном луче 11 отрезка 24- 25, которьгй представляет диапазон измерения системы, фокусируется в соответствующей точке на прямой 38, где находится линейный фотоприемник 22 что обеспечивает точность измерения.

Изобретение позволяет сканированием определять расстояния до точек поверхности близко расположенных деталей и может быть использовано при сварке роботами исполняющими и другие технологические операции, например

В

5

5

098

монтаж, очистку, сттливку, Т1аносскнс и снятие покрыти, а в измери- TtJjibUHx машия.чх.

Формула и 3 о б р е т е )i и я

1 . Способ определения положения сварного шаа, при котором осуществляют сканирование точек вокруг горелки датчиком, перемещающимся в глогкости, перпендикулярной оси горелки, по ок- РУ5;;нос И с центром, распуложенныг-. на этой оси, отличающийся тем, что, с целью повышения, точности определения положения сварного шва лр -извольной конфкгурлци ;, при сканировании определяют расстояние от точек поверхности свариваемых деталей от датчика.

2. Устройство для определен1тя положения сварного щва, отличаю- ; И е с я тем, что оно содержит устройство лля измерения расстояния 10, установленное на горелке с возможностью вращения вокруг нее и включающее линейный фотоприемник 22, перед которым расположены объектив и свето-- фильтр, оптическая ось которых находится под углом к измерительному лучу 11 импульсного излучения 18, причем линейный фотоприемник 22 ргсположен на линии 38, определенной с сдчой стороны точкой 37 пересечения задней фокальной плоскости 32 линией, проходящей через центр объсктчгза парал.пель- но измерительному лучу, а с другой стороны - направлвгшем, П1яраллельиьгм линии, проходящей через центр об1,г.к- тива и точку пересечения измерительного луча с передней фокальной плоскостью .

9иг.2

Фиг.З

Редактор А. Огар

Составитель В.Грибова Техред А.Кравчук

Заказ 5149/12Тираж 969Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

(Риг. 4

Корректор М. Пожо

| название | год | авторы | номер документа |

|---|---|---|---|

| ВИДЕОСЕНСОРНОЕ УСТРОЙСТВО | 1998 |

|

RU2155653C2 |

| ВИДЕОСЕНСОРНОЕ УСТРОЙСТВО | 2004 |

|

RU2274527C1 |

| УСТАНОВКА ДЛЯ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ ДЕТАЛЕЙ | 2015 |

|

RU2615428C1 |

| СПОСОБ ЛАЗЕРНОЙ СВАРКИ ПРЕЦИЗИОННЫХ ИЗДЕЛИЙ | 2003 |

|

RU2240906C1 |

| СПОСОБ ГИБРИДНОЙ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ ТОЛСТОСТЕННЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА ИЗ ВЫСОКОПРОЧНЫХ МАРОК СТАЛИ | 2018 |

|

RU2678110C1 |

| Способ лазерно-дуговой сварки стыка заготовок из углеродистой стали с толщиной стенок 10-45 мм | 2017 |

|

RU2660791C1 |

| Способ бездефектной гибридной лазерно-дуговой сварки толстостенных стыковых соединений | 2018 |

|

RU2697754C1 |

| Способ лазерной-дуговой сварки стальной сформованной трубной заготовки | 2017 |

|

RU2668641C1 |

| СПОСОБ ЛАЗЕРНОЙ СВАРКИ АЛЮМИНИЕВО-МАГНИЕВЫХ СПЛАВОВ | 2019 |

|

RU2721613C1 |

| СПОСОБ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ СТЫКОВЫХ СОЕДИНЕНИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2014 |

|

RU2572671C1 |

Изобретение относится к сварочному производству, в частности к электродуговой сварке промьшшенными роботами с произвольной конфигурацией шва. Изобретение позволяет повысить точность определения положения сварного шва произвольной конфигурации. Это достигается тем, что зона вблизи места сварки сканируется лучом, при этом измеряется расстояние до поверхности изделия датчиком, вращающимся вокруг горелки. Датчик расстояния представляет собой оптическую систему с импульсным излучателем света, линейным фотоприемником, фильтром, объективом. На фотоприемнике проектируются точки (образы) импульсов излучателя, соответствующих расстоянию до поверхности изделия. При этом получается трехмерное изображение сварной зоны. 2 с.п. ф-лы, 4 ил. с б со 4 00

Авторы

Даты

1987-10-30—Публикация

1981-03-30—Подача