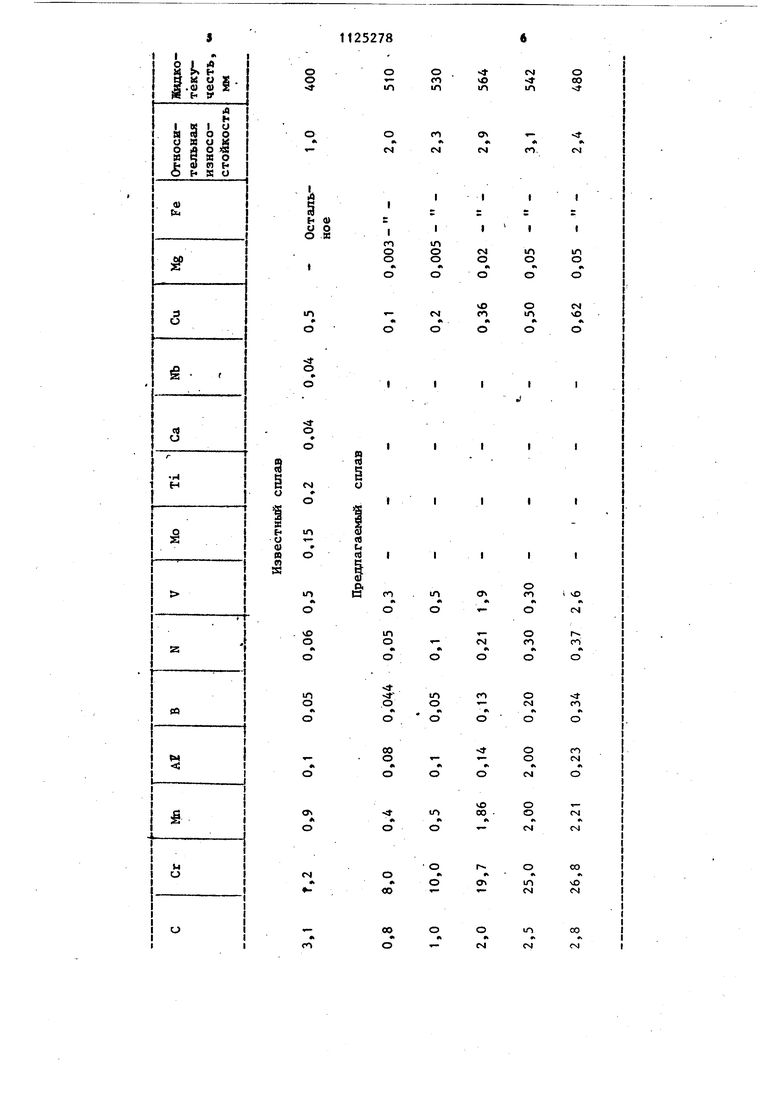

Изобретение относится к области металлургии, в частности, к сплавам на основе железа, и может быть использовано для изготовления деталей, работающих в условиязс абразивиого и гидроа бразивного износа, а именно, для изготовления рабочих органов рафинеров, измельчающих древесн щепу. Известен сплав, пpимeняe a Iй в ка честве износостойкого для условий р боты с малкат уяартали на1;рузками, легированный хрсмом, титаном, молиб деном fl Однако за счет болыаого количест ва элементов, образукшщх борцды, карбиды и карбонитриды, эти сплавы имеют низкие линейные свойства, что не позволяет изготавливать детали с тонкими стенками, особенно со сложной ажурной грав1орой, каковыми явля ются секторы рафинеров для переработки древесной щепы. Наличие в структуре сплавов крупных включений карбонитридов и боридов при высоких- микроко тактных усталостных напряжениях, возникающих на рабочей поверхности рафинеров, обуславливае низкую их износостойкость, что, в свою очередь, приводит к частой сме не секторов и ощутимым потерям рабо чего времени. В качестве сдерживающего фактора при применении указанных сплавов нужно отметить наличие в их составе дефицитного и дорогост ящего молибдена. Наиболее близким к предложенном по технической сущности и достигае мому результату является сплав f содержащий, мае. % 2,7-3,8 Углерод 0,2-1,2 0,6-1,2 Марганец 0,1-0,5 Ванадий 0,01-0,05 0,1-0,2 Алюминий 0,02-0,07 0,3-1,3 0,12-0,9 Молибден 0,2-1,1 0,03-0,2 Кальций 0,01-0,05 Ниобий Железо Остальное Известный чугун обладает недоста точной жидкотекучестью и гидроабразивной износостойкостью. Целью изобретения является повышение жидкотекучести и гидроабразивной износостойкости. Поставленная цель достигается тем, то железоуглеродистый сплав, содержащий углерод, хром, марганец, ванадий, бор, алюминий, азот, медь и железо, дополнительно содержит магний при следующем соотношении компонентов, мае. %: 1,0-2,5 Углерод 10,0-25,0 0,5-2,0 Марганец 0,5-2,5 Ванадий 0,05-0,3. 0,1-0,2 0,2-0,5 . 0,1-0,3 Магний 0,005-0,05 ЖеЛезо Содержание углерода и хрома в сплаве в пределах соответственно 1,0-2,5% и 10-25% продиктовано необходимостью придания сплаву структуры доэвтектического хромистого чугуна , состоящей в литом состоянии из зерен первичного аустенита и четверной аустенитокарбвдной эвтектики,, содержащей хром, бор, азот, углерод, распределенной по границам аустенитных зерен. Кроме того, столь высокое содержание хрома в сплаве необходимо для повышения коррозионной стойкости сплава и его гидроабразивной износостойкости за счет вьщеления дисперсных частиц карбидов типа При меньшем содержании углерода и хрста, чем в указанных пределах, структура сплава становится ..аустенитной, вместо дисперсшдх выделений частиц карбидов типа появляются крупные включения каровдов ЩС цементитного типа, что ведет к снижению износостойкости сплава; при большем содержании этих элементов сплав приобретает структуру заэвтектического чугуна с крупными выделениями первичных карбидов, что приводит к охрупчиванию сплава и резкому снижению за счет этого его износостойкости. Магний в указанных пределах, образуя тугоплавкий стабильный нитрид магния , снижает хрупкость сплава и повышает его износостойкость. Кроме того, магний, способJствуя борботации расплава и удаляя из неге тугоплавкие неметаллические включения MgS и MgO, улучшает жидкотекучесть расплава. При содержании магния менее 0,005% его влияния на износостойкость сплава еще не сказывается; введение магния в количестве более 0,05% нецелесообразно, так как связано со значитель ными технологическими трудностями. Введение азота в сплав в количестве менее 0,1% нецелесообразно, так как он не оказывает заметного воздействия на повышение износостой кости сплава. Увеличение содержания азота более 0,3% ведет к охрупчиванию сплава и снижению его износостойкости за счет роста и коагуляЦШ1 карбидов и нитридов по границам зерен. Введение в сплав бора способствует образованию в сплаве дисперс ных частиц нитрида бора BN с гексагональной решеткой, обладающих боль шой устойчивостью, которые яовшпают износостойкость сплава. Содержание бора в сплаве менее 0,05% не оказывает влияния на его износостойкость; при содержании бора выше 0,3% возможно образование карбонитрида бора BNC - хрупкого химического соединения, резко снижающего пластичность, а также износостойкость сплава. Введение в сплав повышенного количества ванадия (0,5-2,5%) необходимо для образования устойчивых ком плексных нитридов хрома, железа и ванадия (Сг, Fe, V)2N с тексагональ ной решеткой, приво;;ящих к диспер сионному упрочнению матрицы сплава и таким образом, к повышению износо стойкости сплава. При меньшем чем 0,5% содержании ванадия в сплаве количества его недостаточно для образования комплексного нитрида; больше чем 2,5% содержание его в сплаве для образования комплексного нитрида не требуется, так как верхний предел содержания азота ограничен 0,3%. Марганец вводят в сплав в качестве аустенитообразующего элемента, при зтом образующийся марганцовистый метастабильный аустенит спо84собствует повьш1ёнию износостойкости сплава. Нижний предел содержания марганца в сплаве (0,5%) обусловлен наличием зтого элемента в шихтовых материалах. Увеличение содержания мар ганца выше 2% нежелательно, так как приводит к устойчивости аустенита и, как следствие, к понижению износостойкости сплава, и является экономически не выгодным. Сплав применяется после термической обработки по следующему режиму: отжиг при в течение 10 ч, нормализахщя при 1000®С в течение 2ч, отпуск при в течение 10 ч. Макроструктура сплава nocqe термообработки щ едстав.ляет собой металлическук основу с боридш ш и комплекстныьш нитридами типа Сг, Fe, N, , AfN, BN, окруженную эвтектической карбидной фазой типа . Износостойкие сплавы выплавляли в В1лсокочас1ч тной индукционной печи Ш3-37 с основным тиглем. В качестве шихтовых материалов исполь зовали отхоф углеродистой стали, электродиь графитов порошок и гостированные ферросплавы. Плавку вели по технологии выплавки высоколегированных сталей. В завалку дава ли сталь углеродистую.и электродный графитовый поробок) по расплавлению завалки в жидкую ванну вводили хром в дра приема, затем Медь, марга неци атвоминий: После введения марганца и алтшния вводили ванадий, азотсодержащий и борсодержа1ф1й ферросплав . Магний яАъазт в ковш в пакете из тонкой жести. . Заливали образцы для определения относительной абразивной износостойкости и твердости размером 0 15 мм; t 300 мм и пробу Нехедзи-Купцова для определения жидкотекучести. Химические составы -сплавов и свойства приведены в таблице. Предложенный спяав обеспечивает повыпение износостойкости .в 2,3-3 раза жидкотекучести при литье - на 30ЧО%. Окидаемьсй экономический эффект от внедрения составит 75 тыс. руб. в год и достигается за счет повышения ресурса работы деталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1982 |

|

SU1135789A1 |

| СПЛАВ НА ОСНОВЕ ЖЕЛЕЗА ДЛЯ ПОРОШКОВЫХ ГАЗОТЕРМИЧЕСКИХ ПОКРЫТИЙ | 1995 |

|

RU2094522C1 |

| ЧУГУН | 2003 |

|

RU2230817C1 |

| ИЗНОСОСТОЙКАЯ СТАЛЬ | 1998 |

|

RU2137859C1 |

| Состав для наплавки | 2020 |

|

RU2752057C1 |

| ЧУГУН | 2006 |

|

RU2334011C1 |

| Износостойкий чугун | 1986 |

|

SU1355639A1 |

| Чугун | 1985 |

|

SU1310451A1 |

| СПЛАВ НА ОСНОВЕ СИСТЕМЫ ЖЕЛЕЗО-УГЛЕРОД ДЛЯ ИЗГОТОВЛЕНИЯ ИЗНОСОСТОЙКИХ ЛИТЫХ ИЗДЕЛИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2109837C1 |

| Состав для наплавки | 2020 |

|

RU2752721C1 |

ИЗНОСОСТОЙКИЙ СПЛАВ, содержащий углерод, хром, марганец, ванадий, бор, алюминий, азот, медь и железо, отличающийся тем, что, с целью повышения жидкотекучести и гидроабразивной износостойкости, он дополнительно содержит магний при следукщем соотношении компонентов, мае. %: 1,0-2,5 Углерод 10,0-25,0 Хром 0,5-2,0 Марганец 0,5-2,5 Ванадий 0,05-0,3 Бор 0,1-0,2 Алюминий 0;1-0,3 Азот 0,2-0,5 Медь 0,005-0,0 Магний Остальное Железо

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Чугун | 1975 |

|

SU547481A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке № 3542344/02,кл.С 22 С 37/06, 1983. | |||

Авторы

Даты

1984-11-23—Публикация

1983-06-13—Подача