Изобретение относится к обработке металлов резанием и может быть использовано при обработке отверстий..

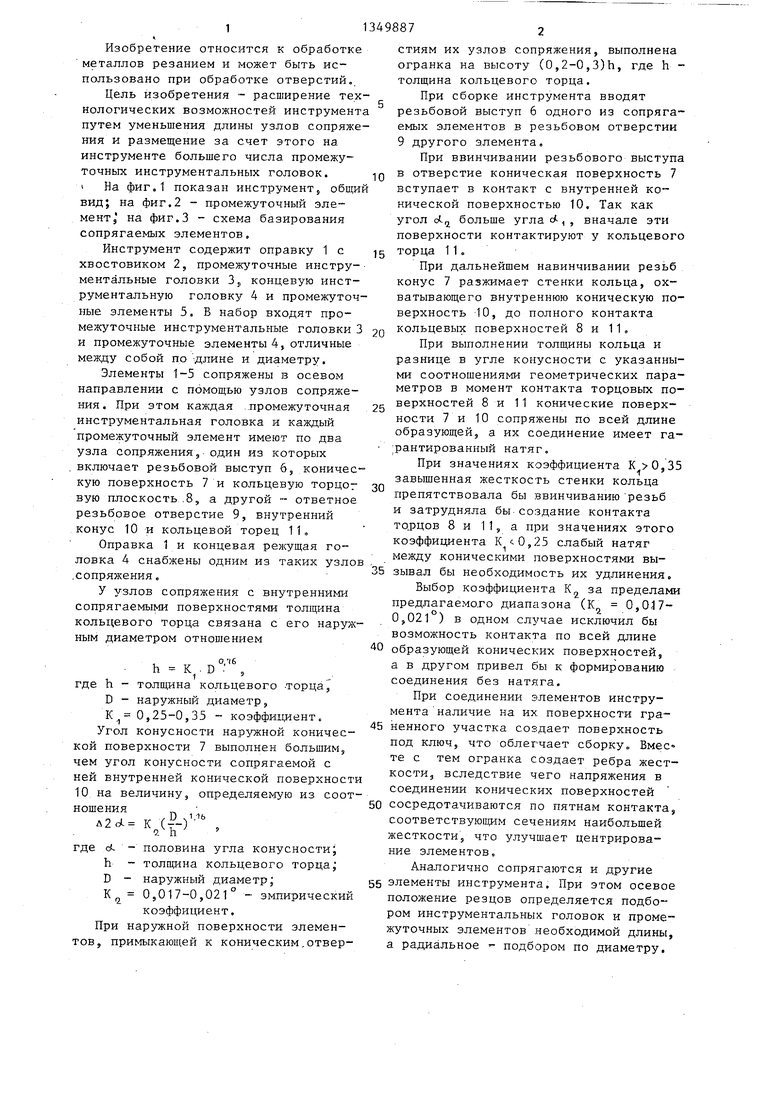

Цель изобретения - расширение технологических возможностей инструмента путем уменьшения длины узлов сопряжения и размещение за счет этого на инструменте большего числа, промежуточных инструментальных головок. IQ I На фиг.1 показан инструмент, общий вид; на фиг.2 - промежуточный элемент, на фиг.З - схема базирования сопрягаемых элементов.

Инструмент содержит оправку 1с g хвостовиком 2, промежуточные инстру- ментальные головки 3,, концевую инструментальную головку 4 и промежуточные элементы 5. В набор входят простиям их узлов сопряжения, выпо огранка на высоту (0,2-0,3)h, г толщина кольцевого торца.

При сборке инструмента вводя резьбовой выступ 6 одного из со емых элементов в резьбовом отве 9 другого элемента.

При ввинчивании резьбового в в отверстие коническая поверхно вступает в контакт с внутренней нической поверхностью 10, Так к угол ot.rj больше угла с., ., вначале поверхности контактируют у коль торца 11 о

При дальнейшем навинчивании конус 7 разжимает стенки кольца ватывающего внутреннюю коническ верхность 10, до полного контак

менсуточные инструментальные головки 3 20 кольцевых поверхностей 8 и 11,

и промежуточные элементы 4, отличные между собой по длине и диаметру.

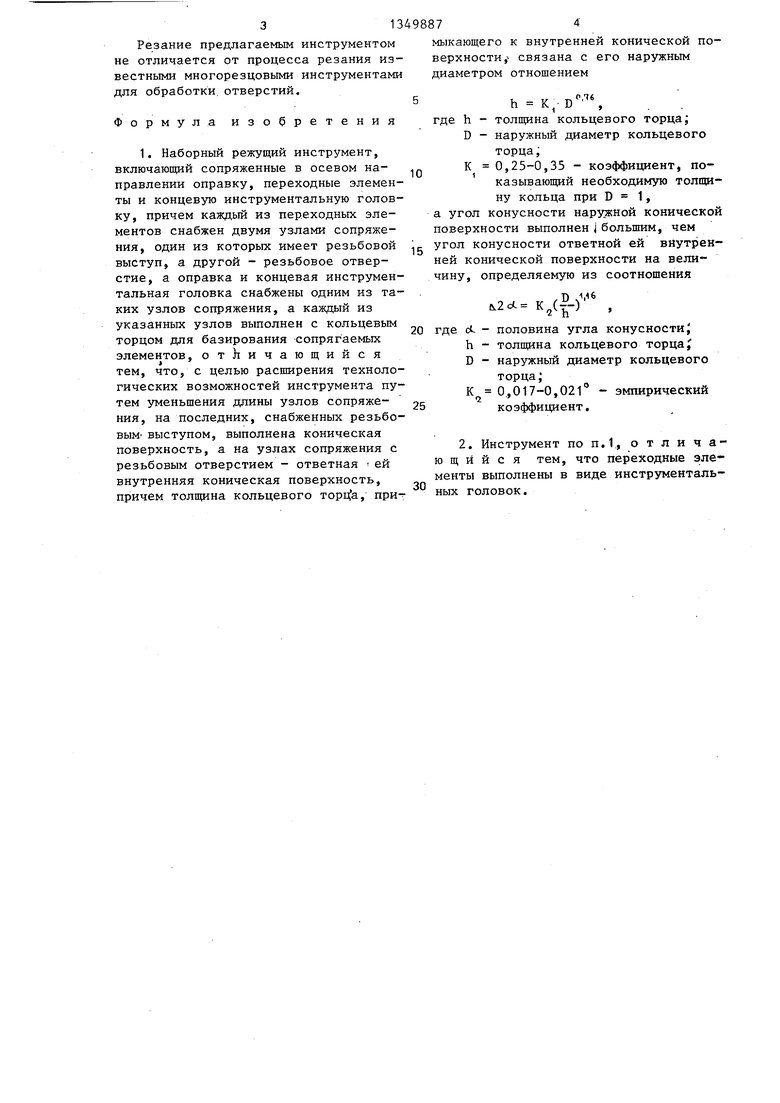

Элементы 1-5 сопряжены в осевом направлении с помощью узлов сопряжения. При этом каждая -.промежуточная инструментальная головка и каждый промежуточный элемент имеют по два узла сопряжения 5 один из которых включает резьбовой выступ б, коническую поверхность 7 и кольцевую торцог вую плоскость .8, а другой - ответное резьбовое отверстие 9, внутренний конус 10 и кольцевой торец 11„

Оправка 1 и концевая режущая головка 4 снабжены одним из таких узлов .сопряжения.

У узлов сопряжения с внутренншш сопрягаемыми поверхностями толщина кольцевого торца связана с его нарул - ным диаметром отношением

О, 16

h К. D . ,

где h - толщина кольцевого -торца, D - наружный диаметр, К,, 0,25-0,35 - коэффициент. Угол конусности наружной конической поверхности 7 выполнен большим, чем угол конусности сопрягаемой с ней внутренней конической поверхности 10 на величину, определяе.гую из соотношения

.,(f)-,

где - половина угла конусностиJ h - толщина кольцевого торцаj D - наружный диаметр; К 0,017-0,021° - эмпирический

коэффициент.

При поверхности элементов, примыкающей к коническим,отвер25

30

При выполнении толщины кольц разнице в угле конусности с ука ми соотношениями геометрических метров в момент контакта торцов верхностей 8 и 11 конические по ности 7 и 10 сопряжены по всей образующей, а их соединение име |рантированнь й натяг.

При значениях коэффициента К завьшенная жесткость стенки кол препятствовала бы ввинчиванию р и затрудняла бы создание контак то.рцов 8 и 11, а при значениях коэффициента ,25 слабый нат между коническими поверхностями

35 зывал бы необходимость их удлин

Выбор коэффициента К за пре предлагаемого диапазона (К„ 0 0,021 ) в одном случае исключил возможность контакта по всей дл

0 образующей конических поверхнос а в другом привел бы к формиров соединения без натяга.

При соединении элементов инс мента наличие на их поверхности

45 ненного участка создает поверхн под ключ, что облегчает сборку, те с тем огранка создает ребра кости, вследствие чего напряжен соединении конических поверхнос

50 сосредотачиваются по пятнам кон соответствующим сечениям наибол жесткости, что улучшает центрир ние элементов.

Аналогично сопрягаются и дру

55 элементы инструмента. При этом положение резцов определяется п ром инструментальных головок и жуточных элементов необходимой а радиальное подбором по диам

стиям их узлов сопряжения, выполнена огранка на высоту (0,2-0,3)h, где h - толщина кольцевого торца.

При сборке инструмента вводят резьбовой выступ 6 одного из сопрягаемых элементов в резьбовом отверстии 9 другого элемента.

При ввинчивании резьбового выступа в отверстие коническая поверхность 7 вступает в контакт с внутренней конической поверхностью 10, Так как угол ot.rj больше угла с., ., вначале эти поверхности контактируют у кольцевого торца 11 о

При дальнейшем навинчивании резьб конус 7 разжимает стенки кольца, охватывающего внутреннюю коническую поверхность 10, до полного контакта

кольцевых поверхностей 8 и 11,

При выполнении толщины кольца и разнице в угле конусности с указанными соотношениями геометрических параметров в момент контакта торцовых поверхностей 8 и 11 конические поверхности 7 и 10 сопряжены по всей длине образующей, а их соединение имеет га- |рантированнь й натяг.

При значениях коэффициента ,35 завьшенная жесткость стенки кольца препятствовала бы ввинчиванию резьб и затрудняла бы создание контакта то.рцов 8 и 11, а при значениях этого коэффициента ,25 слабый натяг между коническими поверхностями вызывал бы необходимость их удлинения.

Выбор коэффициента К за пределами предлагаемого диапазона (К„ 0,037- 0,021 ) в одном случае исключил бы возможность контакта по всей длине

образующей конических поверхностей, а в другом привел бы к формированию соединения без натяга.

При соединении элементов инструмента наличие на их поверхности гра

ненного участка создает поверхность под ключ, что облегчает сборку, Вмес те с тем огранка создает ребра жесткости, вследствие чего напряжения в соединении конических поверхностей

сосредотачиваются по пятнам контакта, соответствующим сечениям наибольшей есткости, что улучшает центрирование элементов.

Аналогично сопрягаются и другие

лементы инструмента. При этом осевое оложение резцов определяется подбоом инструментальных головок и промеуточных элементов необходимой длины, радиальное подбором по диаметру.

Резание предлагаемым инструментом не отличается от процесса резания известными многорезцовыми инструментами для обработки, отверстий.

Формула изобретения

1. Наборный режущий инструмент, включающий сопряженные в осевом направлении оправку, переходные элементы и концевую инструментальную головку, причем каждый из переходных элементов снабжен двумя узлами сопряжения, один из которых имеет резьбовой выступ, а другой - резьбовое отверстие, а оправка и концевая инструментальная головка снабжены одним из та- ких узлов сопряжения, а каждый из указанных узлов выполнен с кольцевым торцом для базирования сопрягаемых элементов, от}1ичающийся тем, что, с целью расширения технологических возможностей инструмента путем уменьшения длины узлов сопряже- ния, на последних, снабженных резьбо- вым выступом, выполнена коническая поверхность, а на узлах сопряжения с резьбовым отверстием - ответная ей внутренняя коническая поверхность, причем толщина кольцевого , при

мыкающего к внутренней конической поверхности , связана с его наружным диаметром отношением

h . .

где h - толщина кольцевого торца; D - наружный диаметр кольцевого

торца;

К 0,25-0,35 - коэффициент, показывающий необходимую толщину кольца при D 1,

а угол конусности наружной конической поверхности выполнен j большим, чем угол конусности ответной ей внутренней конической поверхности на величину, определяемую из соотношения

К,(-У .

где сС - половина угла конусностиJ h - толщина кольцевого торцаJ D - наружный диаметр кольцевого

торца;

К 0.,017-0,021° - эмпирический коэффициент.

2. Инструмент поп.1, отличающийся тем, что переходные элементы выполнены в виде инструментальных головок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Наборный режущий инструмент | 1989 |

|

SU1688987A1 |

| УСТРОЙСТВО СОЕДИНЕНИЯ МОДУЛЕЙ | 1993 |

|

RU2042476C1 |

| Быстросменный резцедержатель | 1988 |

|

SU1634381A1 |

| ИНСТРУМЕНТАЛЬНОЕ СОЕДИНЕНИЕ | 2001 |

|

RU2271899C2 |

| РАСТОЧНАЯ ГОЛОВКА | 1992 |

|

RU2014172C1 |

| СПОСОБ БОЛТОВОГО СОЕДИНЕНИЯ ДЕТАЛЕЙ | 2008 |

|

RU2384762C2 |

| Устройство для эндопротезирования тезобедренного сустава | 1989 |

|

SU1708329A1 |

| Подшипниковый узел | 1990 |

|

SU1760203A1 |

| БОЛТОВОЕ СОЕДИНЕНИЕ ДЕТАЛЕЙ | 2015 |

|

RU2605373C2 |

| Узел крепления сменного пуансона | 1986 |

|

SU1371742A1 |

Изобретение относится к обработке металлов резанием и может быть использовано при обработке отверстий Цель изобретения - расширение технологических возможностей инструмента путем уменьшения длины узлов сопряжения и размещение за счет этого на одной и той же длине инструмента большего числа промежуточных инстру- ментальньгх головок вследствие выполнения на узлах нарзлкных 7 и внутренних 10 конических поверхностей, предназначенных для взаимодействия друг с другом. Для обеспечения гарантированного натяга в этом соединении углы конусности выполнены различными, а для обеспечения упругости толщина кольцевого торца h определяется из соотношения h D° , где D - наружный диаметр; К 0,25-0,35. При ввинчивании резьбового выступа 6 в резьбовое отверстие 9 другого элемента конус 7 разжимает стенки охватывающей конической поверхности 10 до полного контакта поверхностей 8 и 11, при этом обеспечивается полное сопряжение поверхностей 7 и 10, т.е. точное соединение поверхностей с натягом о 1 з.п. Л-лы, 3 ил. о «е СО 4 СО 00 00 Ч

J

9 10

Редактор Е.Папп

Составитель СоБер Техред Л.Сердюкова

Заказ 5216/10

Тираж 970Подписное

ВНИКЛИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Л(-35,, Раушская наб,, д. 4/5

Производственно-полиграфическое предприятие,, г„ Ужгород, ул. Проектная, 4

Корректор Л.Патай

| Трехфазная полюсопереключаемая обмотка | 1985 |

|

SU1297176A1 |

Авторы

Даты

1987-11-07—Публикация

1985-05-22—Подача