Изобретение относится к ремонту деталей машин сваркой, в частности к ремонту корпусных деталей, имеющих участки стенок, поврежденные трещинами или коррозией.

Цель изобретения - повышение надежности ремонта .за счет уменьшения сварочных напряжений.

Поставленная цель достигается за счет уменьн ения 1 есткости элемента, используемого в качестве заплаты.

Суть предложения сводится к тому, что заплату выполняют в виде листа, к которому по периметру приварен компенсатор напряжения в виде изогнутой по наружному контуру листа трубы.

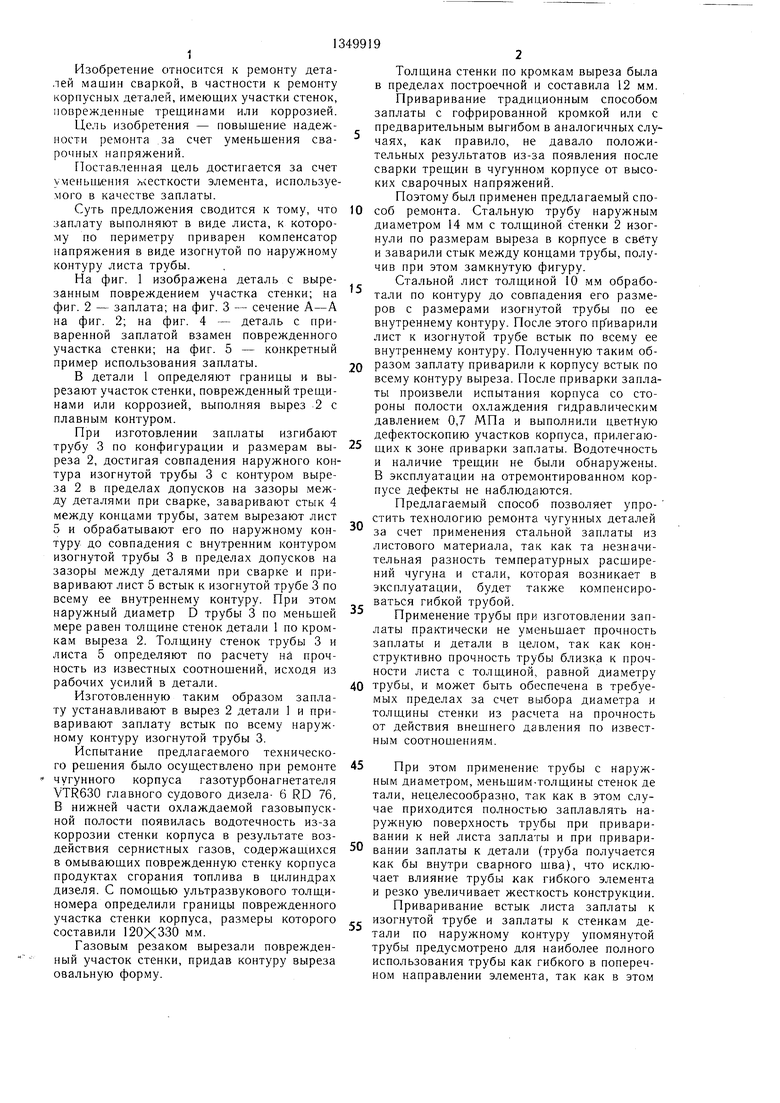

На фиг. 1 изображена деталь с вырезанным повреждением участка стенки; на фиг. 2 - заплата; на фиг. 3 - сечение А-А на фиг. 2; на фиг. 4 - деталь с приваренной заплатой взамен поврежденного участка стенки; на фиг. 5 - конкретный пример использования заплаты.

В детали 1 определяют границы и вырезают участок стенки, поврежденный трещинами или коррозией, выполняя вырез 2 с плавным контуром.

При изготовлении заплаты изгибают трубу 3 по конфигурации и размерам вы- реза 2, достигая совпадения наружного контура изогнутой трубы 3 с контуром выреза 2 в пределах допусков на зазоры между деталями при сварке, заваривают стык 4 между концами трубы, затем вырезают лист 5 и обрабатывают его по наружному контуру до совпадения с внутренним контуром изогнутой трубы 3 в пределах допусков на зазоры между деталями при сварке и приваривают лист 5 встык к изогнутой трубе 3 по всему ее внутреннему контуру. При этом наружный диаметр D трубы 3 по меньшей мере равен толщине стенок детали 1 по кромкам выреза 2. Толщину стенок трубы 3 и листа 5 определяют по расчету на прочность из известных соотношений, исходя из рабочих усилий в детали.

Изготовленную таким образом заплату устанавливают в вырез 2 детали 1 и приваривают заплату встык по всему наружному контуру изогнутой трубы 3.

Испытание предлагаемого технического рещения было осуществлено при ремонте чугунного корпуса газотурбонагнетателя VTR630 главного судового дизела- 6 RD 76, В нижней части охлаждаемой газовыпускной полости появилась водотечность из-за коррозии стенки корпуса в результате воздействия сернистных газов, содержащихся в омывающих поврежденную стенку корпуса продуктах сгорания топлива в цилиндрах дизеля. С помощью ультразвукового толщиномера определили границы поврежденного участка стенки корпуса, размеры которого составили 120X330 мм.

Газовым резаком вырезали поврежденный участок стенки, придав контуру выреза овальную форму.

5

0

5

Толщина стенки по кромкам выреза была в пределах построечной и составила 12 мм.

Приваривание традиционным способом заплаты с гофрированной кромкой или с предварительным выгибом в аналогичных случаях, как правило, не давало положительных результатов из-за появления после сварки трещин в чугунном корпусе от высоких сварочных напряжений.

Поэтому был применен предлагаемый спо- соб ремонта. Стальную трубу наружным диаметром 14 мм с толщиной стенки 2 изогнули по размерам выреза в корпусе в свбту и заварили стык между концами трубы, получив при этом замкнутую фигуру.

Стальной лист толщиной 10 мм обработали по контуру до совпадения его размеров с размерами изогнутой трубы по ее внутреннему контуру. После этого пр иварили лист к изогнутой трубе встык по всему ее внутреннему контуру. Полученную таким образом заплату приварили к корпусу встык по всему контуру выреза. После приварки заплаты произвели испытания корпуса со стороны полости охлаждения гидравлическим давлением 0,7 МПа и выполнили цветную дефектоскопию участков корпуса, прилегающих к зоне приварки заплаты. Водотечность и наличие трещин не были обнаружены. В эксплуатации на отремонтированном корпусе дефекты не наблюдаются.

Предлагаемый способ позволяет упростить технологию ремонта чугунных деталей за счет применения стальной заплаты из листового материала, так как та незначительная разность температурных расширений чугуна и стали, которая возникает в эксплуатации, будет также компенсироваться гибкой трубой.

Применение трубы при изготовлении заплаты практически не уменьшает прочность заплаты и детали в целом, так как конструктивно прочность трубы близка к прочности листа с толщиной, равной диаметру 0 трубы, и может быть обеспечена в требуемых пределах за счет выбора диаметра и толщины стенки из расчета на прочность от действия внешнего давления по известным соотнощениям.

5 При этом применение трубы с наружным диаметром, меньшим-толщины стенок де тали, нецелесообразно, так как в этом случае приходится полностью заплавлять наружную поверхность трубы при приваривании к ней листа заплаты и при привари0 вании заплаты к детали (труба получается как бы внутри сварного шва), что исключает влияние трубы как гибкого элемента и резко увеличивает жесткость конструкции. Приваривание встык листа заплаты к

с изогнутой трубе и заплаты к стенкам детали по наружному контуру упомянутой трубы предусмотрено для наиболее полного использования трубы как гибкого в поперечном направлении элемента, так как в этом

0

5

случае наиОольшие усилия и деформации проходят по диаметру трубы.

Применение предлагаемого способа поз- эолило за счет снижения сварочных напряжений при вварке заплаты отремонтировать чугунный корпус газотурбонагнетателя VTR630 со значительными коррозионными повреждениями, который не поддавался исправлению известными методами.

Формула изобретения

Способ ремонта корпусных деталей машин установкой заплат при котором вырезают поврежденный участок стенки детали, изготавливают заплату с компенсатором сварочных деформаций и приваривают ее встык к стенкам детали по контуру выреза, отличающийся тем, что, с целью повышения надежности ремонта за счет уменьшения сварочных напряжений, при изготовлении заплаты сначала выполняют компенсатор сварочных деформаций, для чего по стенкам выреза изгибают трубу с наружным диаметром не менее толшины стенок детали в зоне выреза, затем вырезают и обрабатывают по конфигурации и размерам внутреннего контура изогнутой трубы лист, приваривают его встык к трубе и заваривают кромки трубы, а готовую заплату вваривают в изделие по наружному контуру изогнутой трубы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕМОНТА ДЕТАЛЕЙ | 1990 |

|

SU1771161A1 |

| СПОСОБ РЕМОНТА ЕМКОСТЕЙ | 1991 |

|

RU2036766C1 |

| Способ ремонта трубопровода | 1985 |

|

SU1274898A1 |

| Способ ремонта трубопровода | 1990 |

|

SU1766639A1 |

| ТРОЙНИК ДЛЯ ДЫМОХОДА | 2020 |

|

RU2731725C1 |

| СПОСОБ РЕМОНТА ВМЯТИН НА СОСУДАХ | 2016 |

|

RU2640512C2 |

| ВОДОГРЕЙНЫЙ КОТЕЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2346211C1 |

| СПОСОБ РЕМОНТА ТРЕЩИН МЕТАЛЛОКОНСТРУКЦИЙ | 2010 |

|

RU2444425C2 |

| СПОСОБ РЕМОНТА ДЕЙСТВУЮЩЕГО ГАЗОПРОВОДА С ЛОКАЛЬНЫМ СКВОЗНЫМ ДЕФЕКТОМ БЕЗ ПРЕКРАЩЕНИЯ ПОДАЧИ ГАЗА | 2017 |

|

RU2698537C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУКОЛЕИ ДВУХКОЛЕЙНОГО ДВУХСЕКЦИОННОГО МЕХАНИЗИРОВАННОГО ПРОЛЕТНОГО СТРОЕНИЯ МОСТОВОГО БЛОКА | 1995 |

|

RU2102553C1 |

Изобретение относится к ремонту деталей машин сваркой с использованием заплат, при выполнении которых предусматривают наличие компенсатора сварочных напряжений, т.е. заведомо уменьшают жесткость заплаты. Цель изобретения - повышение надежности ремонта за счет уменьшения сварочных напряжений. Для ее достижения по месту сварки изгибают трубу, которую в дальнейшем используют в качестве компенсатора напряжений. По внутреннему контуру трубы вваривают плоский элемент и полученную таким образом заплату вваривают в исправляемое изделие. При этом упрощается технология ремонта чугунных деталей. 5 ил. О5 N со Х CD

Фиг.1

Фи2.2

9и. J

Фа.Ц

V/////////777/7.

(Ри2.5

Составитель Е. Сомова

Редактор Е. ПаппТехред И. ВересКорректор М. Шароши

Заказ 4946/11Тираж 970Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Беньковский Д | |||

| Д | |||

| Технология судоре- .монта.-М.: Транспорт, 1976, с | |||

| Способ изготовления струн | 1924 |

|

SU345A1 |

Авторы

Даты

1987-11-07—Публикация

1986-04-09—Подача