знаку совпадает с сигналом задатчи- кЈ натяжения 20. Под действием повы- ш&иного динамического момента привод намотки посредством связи через обрабатываемый материал разгоняет привод размотки и переводит его в режим торможения сигналом датчика 7 обратной связи по линейной скорости материала. Такой режим продолжается до тех пор, пока сигнал на выходе задатчика интенсивности U5U не сравняется с сигналом U.jC, После этого суммарный сигнал на входе блока 19 станет равным сигналу задатчика натяжения j20. Форсировка разгона двигателя с обмоткой 5 прекращается. Двигатель размотки переводится в режим регулирования скорости. Линейная скорость материала станет равной заданной.

2 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для регулирования натяжения | 1984 |

|

SU1301756A1 |

| Многодвигательный электропривод постоянного тока для поточной линии с перематывающим механизмом | 1983 |

|

SU1160520A1 |

| Устройство для автоматического регулирования натяжения при намотке рулонного материала | 1988 |

|

SU1595774A1 |

| Электропривод осевой намотки | 1989 |

|

SU1737688A1 |

| Устройство для управления перемоткой длинномерного материала | 1985 |

|

SU1313792A1 |

| Устройство для регулирования натяжения материала при перемотке | 1985 |

|

SU1284927A1 |

| Устройство для управления агрегатом перемотки полосы | 1987 |

|

SU1574311A1 |

| Устройство для регулирования скорости лентопротяжного механизма | 1985 |

|

SU1298726A1 |

| Многодвигательный электропривод постоянногоТОКА для пОТОчНОй лиНии C пЕРЕМАТыВАю-щиМ МЕХАНизМОМ | 1979 |

|

SU851721A1 |

| Устройство для автоматического регулирования натяжения длинномерного материала при перемотке | 1985 |

|

SU1341138A1 |

Изобретение относится к электроприводам и может быть использовано в установках для перемотки гибких материалов, в частности тонких полимерных пленок. Цель изобретения - улучшение качества перемотки материала за счет повышения точности стабилизации скорости. Якорные цепи двигателей размотки 2 и намотки 3 соединены последовательно и подключены к источнику тока 6. Ток в якорных цепях во время работы двигателей остается постоянным. Регулирование скорости или момента приводов осуществляется путем изменения токов возбуждения этих двигателей. Замкнутая система управления двигателем размотки обеспечивает поддержание заданной линейной скорости перемещения материала, а система управления приводом намотки - заданный момент двигателя с обмоткой 5. При пуске электропривода перематывающего устройства разгон двигателя намотки происходит под действием повышенного динамического момента. Это обусловлено тем, что на время нарастания выходного сигнала задатчика интенсивности 14 дополнительно на входы сумматора 19 привода намотки поступают противоположные по знаку заданный постоянный сигнал U зс и нарастающий сигнал U зи. При этом сигнал U зс по знаку совпадает с сигналом задатчика натяжения 20. Под действием повышенного динамического момента привод намотки посредством связи через обрабатываемый материал разгоняет привод размотки и переводит его в режим торможения сигналом датчика 7 цепи обратной связи по линейной скорости материала. Такой режим продолжается до тех пор, пока сигнал на выходе задатчика интенсивности U зи не сравняется с сигналом U зс. После этого суммарный сигнал на входе блока 19 станет равным сигналу задатчика натяжения 20. Форсировка разгона двигателя с обмоткой 5 прекращается. Двигатель размотки переводится в режим регулирования скорости. Линейная скорость материала станет равной заданной. 2 ил.

Изобретение относится к области электроприводов, а именно установок для перемотки гибких материалов, в частности тонких полимерных пленок, и может быть использовано в намоточ- но-размоточных устройствах, преимущественно продольно-резательных и перемоточных станков отделочного производства магнитных лент.

Цель изобретения - улучшение ка- честв а перемотки материала за счет повышения точности стабилизации скорости перемотки.

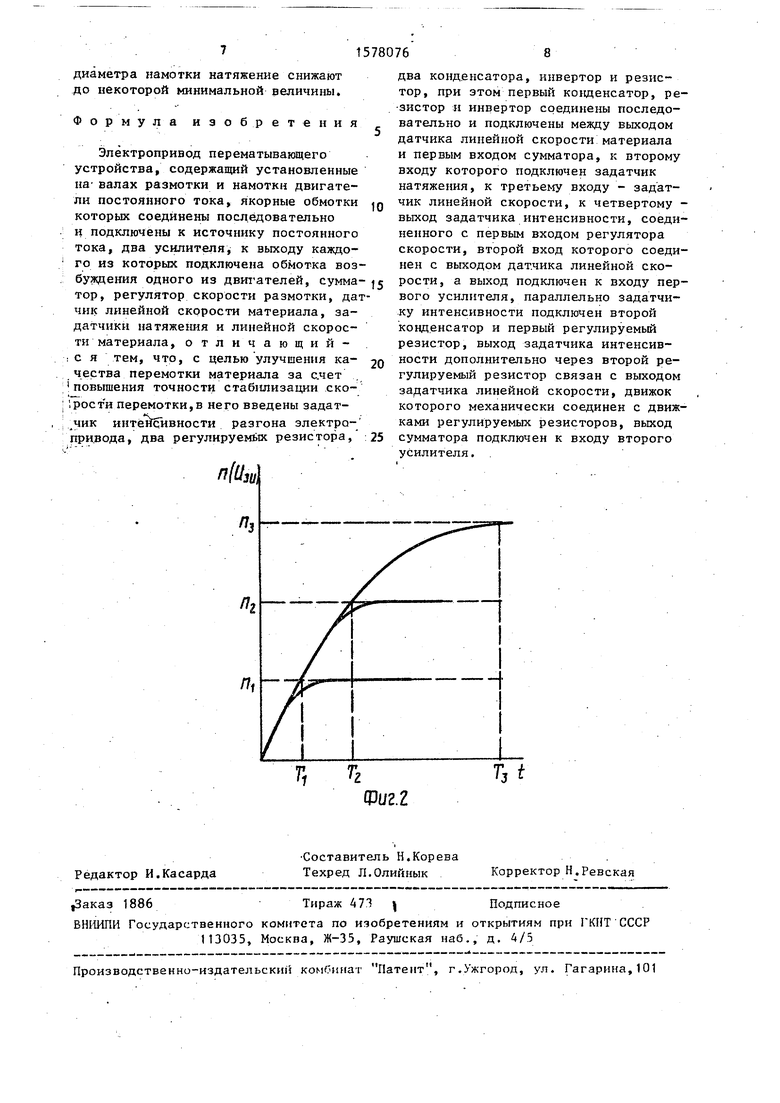

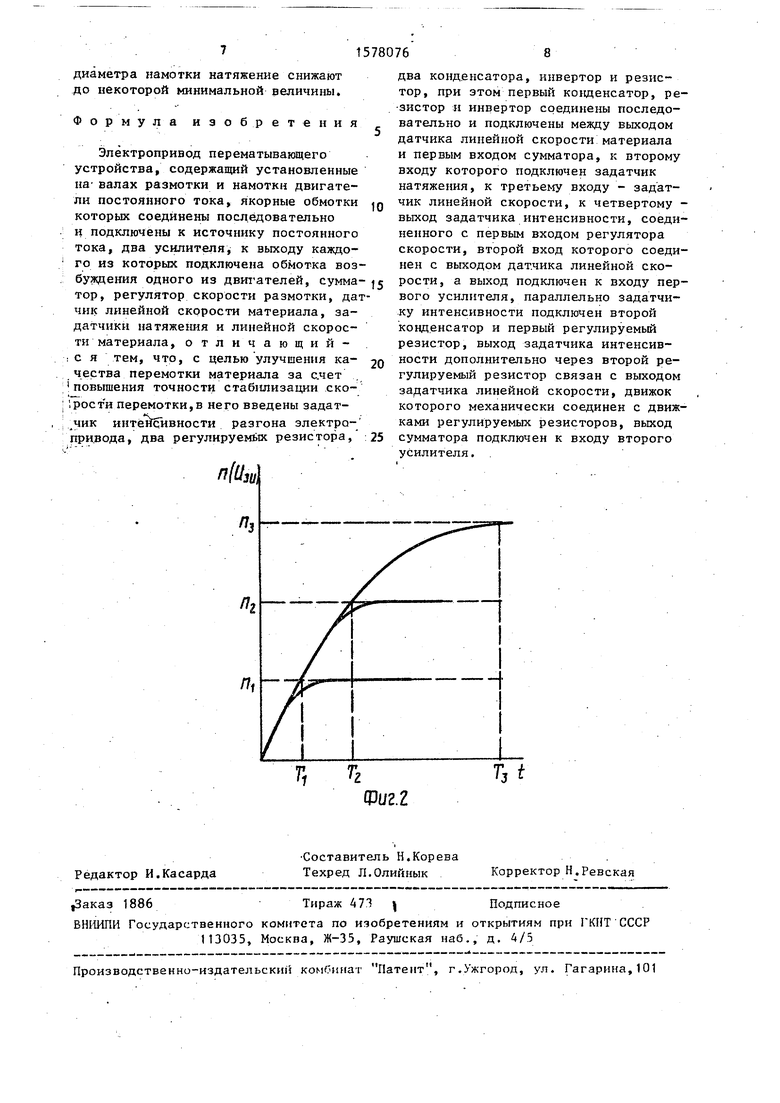

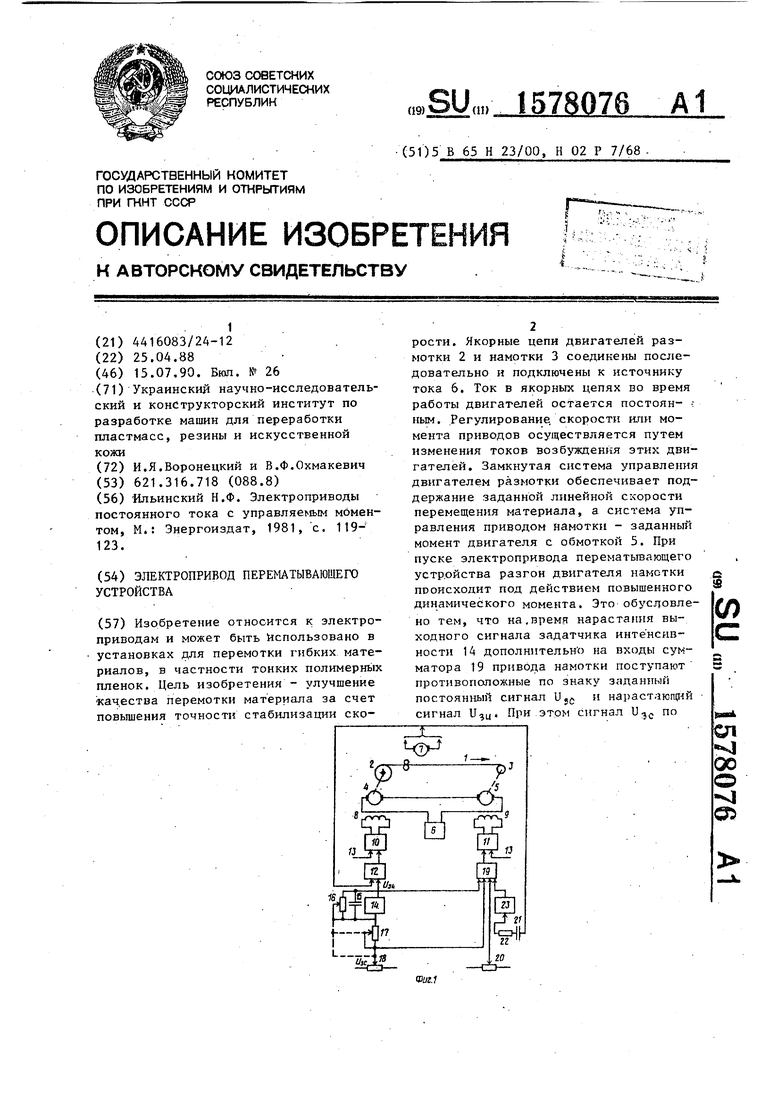

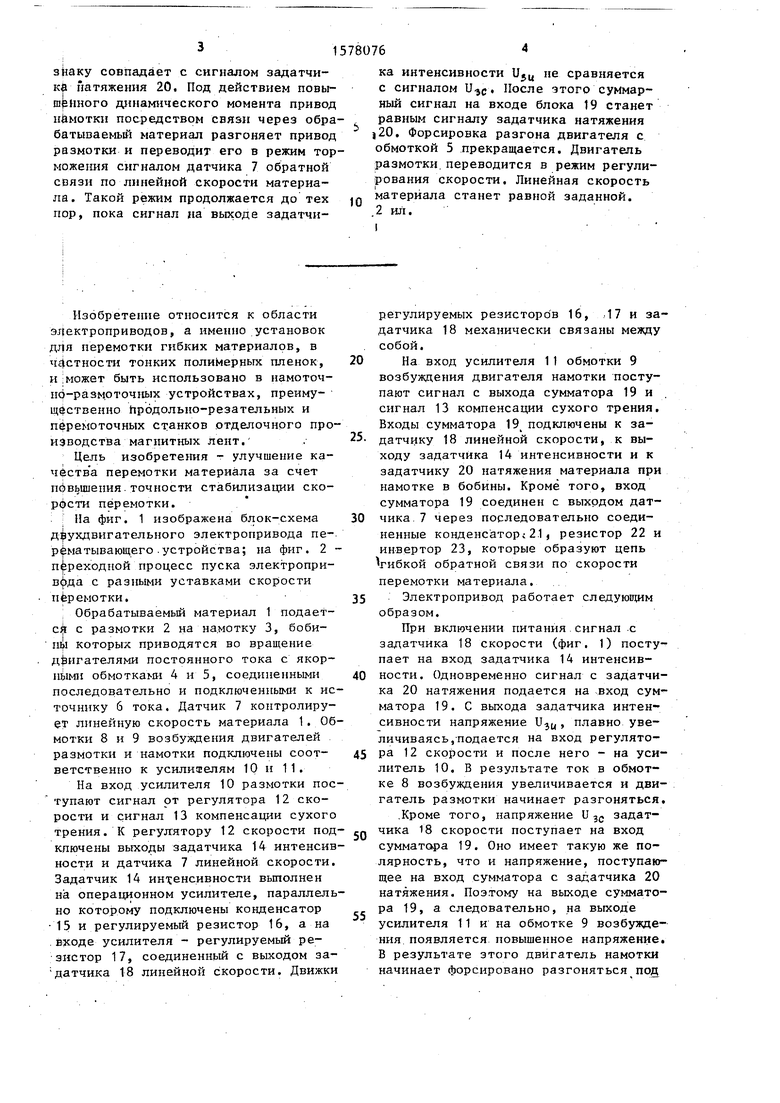

На фиг. 1 изображена блок-схема д$ухдвигательного электропривода перематывающего устройства; на фиг. 2 - переходной процесс пуска электропривода с разными уставками скорости перемотки.

Обрабатываемый материал 1 подается с размотки 2 на намотку 3, бобины которых приводятся во вращение двигателями постоянного тока с якорными обмотками 4 и 5, соединенными последовательно и подключенными к источнику 6 тока. Датчик 7 контролирует линейную скорость материала 1. Обмотки 8 и 9 возбуждения двигателей размотки и намотки подключены соответственно к усилителям 10 и 11.

На вход усилителя 10 размотки поступают сигнал от регулятора 12 скорости и сигнал 13 компенсации сухого трения. К регулятору 12 скорости подключены выходы задатчика 14 интенсивности и датчика 7 линейной скорости. Задатчик 14 интенсивности выполнен на операционном усилителе, параллельно которому подключены конденсатор 15 и регулируемый резистор 16, а на входе усилителя - регулируемый резистор 17, соединенный с выходом задатчика 18 линейной скорости. Движки

регулируемых резисторов 16, 17 и задатчика 18 механически связаны между собой.

0 На вход усилителя 11 обмотки 9

возбуждения двигателя намотки поступают сигнал с выхода сумматора 19 и сигнал 13 компенсации сухого трения. Входы сумматора 19 подключены к за5 датчику 18 линейной скорости, к выходу задатчика 14 интенсивности и к задатчику 20 натяжения материала при намотке в бобины. Кроме того, вход сумматора 19 соединен с выходом дат0 чика 7 через последовательно соединенные конденсатор 21, резистор 22 и инвертор 23, которые образуют цепь Угибкой обратной связи по скорости перемотки материала.

5 Электропривод работает следующим образом.

При включении питания сигнал с задатчика 18 скорости (фиг. 1) поступает на вход задатчика 14 интенсив0 ности. Одновременно сигнал с задатчика 20 натяжения подается на вход сумматора 19. С выхода задатчика интенсивности напряжение U3U, плавно увеличиваясь, подается на вход регулято5 pa 12 скорости и после него - на усилитель 10. В результате ток в обмотке 8 возбуждения увеличивается и двигатель размотки начинает разгоняться. Кроме того, напряжение Uзс задат0

чика 18 скорости поступает на вход

сумматора 19. Оно имеет такую же полярность, что и напряжение, поступающее на вход сумматора с задатчика 20 натяжения. Поэтому на выходе сумматора 19, а следовательно, на выходе усилителя 11 и на обмотке 9 возбуждения появляется повышенное напряжение. В результате этого двигатель намотки начинает йорсировано разгоняться под

действием динамического момента, обусловленного наличием напряжения U,c от задатчика 18 скорости.

Одновременно с увеличением линейной скорости материала увеличивается выходной сигнал задатчика интенсивности 1Ци который, имея обратную полярность относительно сигнала , также поступает на вход сумматора 19 В тот момент, когда на выходе задатчика 14 интенсивности устанавливается постоянное по величине напряжение линейная скорость материала становится равной заданной. Учитывая, что коэффициент передачи задатчика интенсивности равен единице ( Р1Т), его выходной сигнал иэ(. в установившемся режиме равен входному сигналу, т.е. сигналу задатчика скорости

и,Ди« - или о).

L|C4UM

Таким образом, по мере разгона двигателя 5 намотки динамический момент, обусловленный разностью (Uзс - - 1Цц), постепенно уменьшается и при установившейся скорости становится равным нулю. Форсировка прекращается и момент двигателя намотки устанавливается в соответствии с сигналом задатчика 20 натяжения. Постоянная времени задатчика 14 интенсивности (Т .ju Р 1Й- С 1У) не является постоянной величиной, а изменяется при регулировании уставки скорости. Например, при увеличении задания на скорость одновременно увеличиваются сопротивления резисторов 16 и 17, сохраняя коэффициент передачи Кп задатчика 14 интенсивности равным единице (так как движки резисторов связаны механически и при любом положе

Р

16

17

а Кп Ј--) Следова 17

тельно, постоянная времени разгона Ti(j является переменной и зависит от величины заданной установившейся скорости п1( п2, п3 (фиг. 2).

Кроме того, интенсивность разгона корректируется гибкой отрицательной обратной связью по скорости, сигнал которой от датчика 7 линейной скорости (фиг. 1) через цепочку, образованную конденсатором 21, резистором 22 и инвертором 23, поступает на вход сумматора 19. Следовательно, указан-, нал связь преобразуется для привода в гибкую положительную. Такое схемное решение позволяет при случайнбм

0

5

0

0

5

5

0

5

0

5

росте или уменьшении скорости привода размотки в динамических и статических режимах работы форсировать соответственно разгон или торможение привода намотки за счет изменения динамического момента.

Для поддержания линейной скорости перемотки пленки с высокой точностью регулятор 12 скорости выполнен пропорционально интегральным. На входы усилителей 10 и 11 подаются напряжения 13 для создания момента, компенсирующего сухое трение в подшипниковых узлах устройства.

Устройство автоматически устанавливает режим работы двигателя размотки в зависимости от конкретных условий. Например, в начале работы, когда диаметр бобины размотки 2 большой, а намотки 3 - малый, двигатель работает в тормозном режиме, так как натяжение материала 1, определяемое диаметром бобины намотки 3, в начале перемотки наибольшее (в статическом режиме момент двигателя намотки - постоянный). В процессе перемотки материала 1 растет диаметр бобины намотки 3, что приводит к уменьшению натяжения материала 1. Причем одновременно уменьшается диаметр бобины размотки 2, а результате чего двигатель размотки переходит в двигательный режим, стабилизируя линейную скорость материала с высокой точностью (±1%).

Таким образом, благодаря комбинированному режиму работы двигателя размотки устройство позволяет перематывать тонкие материалы с малым натяжением и при точной стабилизации скорости. Причем двигатель размотки стабилизирует скорость перемотки, а двигатель намотки задает требуемое натяжение материала. I

Кроме того, при работе двигателя намотки в моментном режиме натяже- mie намотки является переменным, что при изменении диаметра намотки в 3-4 раза обуславливает качественную укладку материала внутри рулона. При намотке с постоянным натяжением, особенно тонких пленок, нижние слои в рулоне под действием напряжения верхних слоев сми аются, что приводит к повышенному браку. По этой причине такие пленки вначале наматывают с большим натяжением, а по мере роста

диаметра намотки натяжение снижают до некоторой минимальной величины.

Формула изобретения

Электропривод перематывающего устройства, содержащий установленные на валах размотки и намотки двигатели постоянного тока, якорные обмотки которых соединены последовательно и подключены к источнику постоянного тока, два усилителя, к выходу каждого из которых подключена обмотка возбуждения одного из двигателей, сумма тор, регулятор скорости размотки, дачик линейной скорости материала, за- датчики натяжения и линейной скорости материала, отличающий- с я тем, что, с целью улучшения ка- чества перемотки материала за слет повышения точности стабилизации ско- .рост и перемотки,в него введены задат чик интенсивности разгона электропривода, два регулируемых резистора,

0

5 о

два конденсатора, инвертор и резистор, при этом первый конденсатор, резистор и инвертор соединены последовательно и подключены между выходом датчика линейной скорости материала и первым входом сумматора, к второму входу которого подключен задатчик натяжения, к третьему входу - задатчик линейной скорости, к четвертому - выход задатчика интенсивности, соединенного с первым входом регулятора скорости, второй вход которого соединен с выходом датчика линейной скорости, а выход подключен к входу первого усилителя, параллельно задатчи- ку интенсивности подключен второй конденсатор и первый регулируемый резистор, выход задатчика интенсивности дополнительно через второй регулируемый резистор связан с выходом задатчика линейной скорости, движок которого механически соединен с движками регулируемых резисторов, выход сумматора подключен к входу второго усилителя.

| Ильинский Н.Ф | |||

| Электроприводы постоянного тока с управляемым моментом, М.: Энергоиздат, 1981, с | |||

| Способ получения камфоры | 1921 |

|

SU119A1 |

Авторы

Даты

1990-07-15—Публикация

1988-04-25—Подача