15-19 18-22 Остальное

Изобретение отяогится к металлургии, а именно к лег ирующим смесям дл обработки железоуглеродистых сплавов в жидком состоянии, и может быть использовано в литейном производстве,

Цель изобретения - повьпление стабильности процесса восстановления ванадия из окислов легирующей смеси

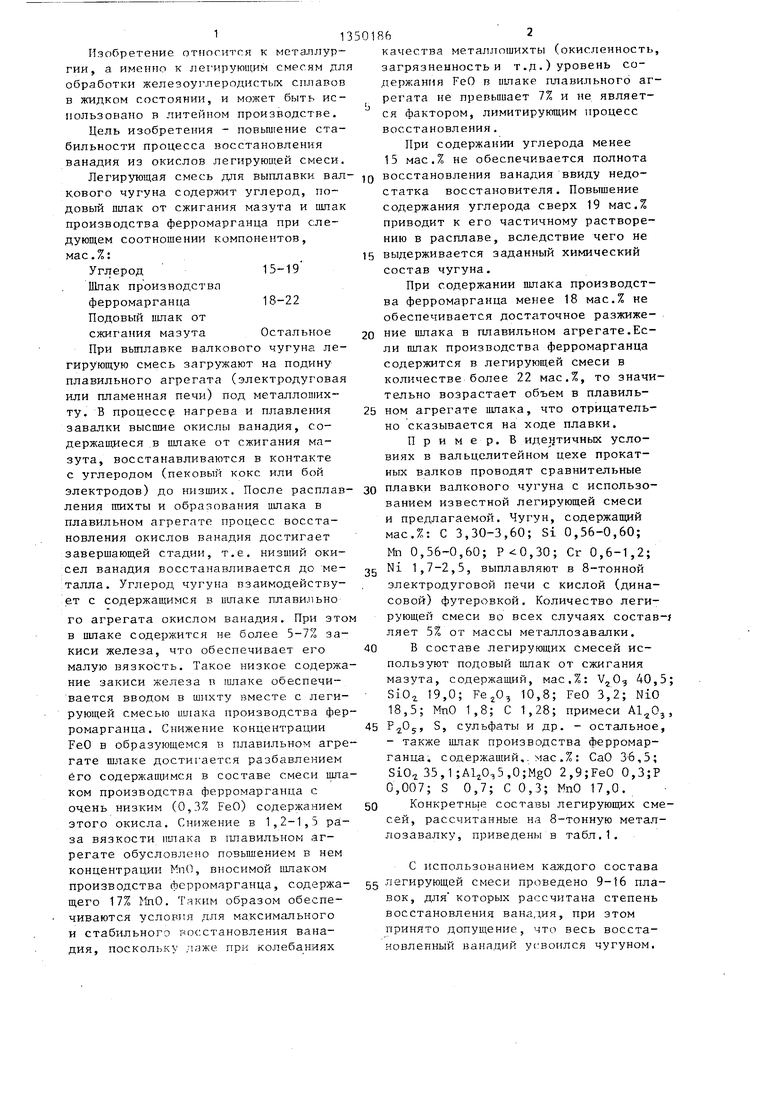

Легирующая смесь для выплавки вал кового чугуна содержит углерод, подовый шлак от сжигания мазута и шлак производства ферромарганца при следующем соотношении компонентов, мас.%:

Углерод

Шлак производства

ферромарганца

Подовый шлак от

сжигания мазута

При выплавке валкового чугуна легирующую смесь загружают на подину плавильного агрегата (электродуговая или пламенная печи) под металлоших- ту. В процессе нагрева и плавления завалки высшие окислы ванадия, содержащиеся .в шлаке от сжигания мазута, восстанавливаются в контакте с углеродом (пековый кокс или бой электродов) до низших. После расплавления шихты и образования шлака в плавильном агрегате процесс восстановления окислов ванадия достигает завершающей стадии, т.е. низший окисел ванадия восстанавливается до металла. Углерод чугуна взаимодействует с содержащимся в шлаке плавильно го агрегата окислом ванадия. При это в шлаке содержится не более 5-7% закиси железа, что обеспечивает его малую вязкость. Такое низкое содержание закиси железа в шлаке обеспечивается вводом в шихту вместе с легирующей смесью шлака производства ферромарганца. Снижение концентрации FeO в образующемся в плавильном агрегате шлаке достигается разбавлением его содержаиц-1мся в составе смеси шлаком производства ферромарганца с очень низким (0,3% FeO) содержанием этого окисла. Снижение в 1,2-1,5 раза вязкости ишака в плавильном агрегате обусловлено повьш1ением в нем концентрации МпО, вносимой шлаком производства ферромарганца, содержащего 17% }1пО. Таким образом обеспечиваются условия для максимгшьного и стабильного восстановления ванадия, поскольку лаже при колебаниях

0

25

0

Q

качества металлошихты (окисленность, загрязненность и т.д.) уровень содержания FeO в ишаке плавильного агрегата не превьпиает 7% и не является фактором, лимитирующим процесс восстановления.

При содержании углерода менее 15 мас.% не обеспечивается полнота восстановления ванадия ввиду недостатка восстановителя. Повьш ение содержания углерода сверх 19 мах;.% приводит к его частичному растворению в расплаве, вследствие чего не 15 выдерживается заданный химический состав чугуна.

При содержании шлака производства ферромарганца менее 18 мас.% не обеспечивается достаточное разткиже- ние шлака в плавильном агрегате.Если шлак производства ферромарганца содержится в легирующей смеси в количестве более 22 мас.%, то значительно возрастает объем в плавильном агрегате шлака, что отрицательно сказывается на ходе плавки.

П р и м е р. В идентичных условиях в вальцелитейном цехе прокатных валков проводят сравнительные плавки валкового чугуна с использованием известной легирующей смеси и предлагаемой. Чугун, содержащий мас.%: С 3,30-3,60; Si 0,56-0,60;

Мп 0,56-0,60; ,30; Сг 0,6-1,2; N1 1,7-2,5, выплавляют в 8-тонной злектродуговой печи с кислой (дина- совой) футеровкой. Количество легирующей смеси во всех случаях состав-} ляет 5% от массы металлозавалки.

В составе легирующих смесей используют подовый шлак от сжигания мазута, содержащий, мас.%: ,5;

35

0

5

0

SiO 19,0; , 10,8; FeO 3,2; NiO 18,5; MnO 1,8; С 1,28; примеси ,, , S, сульфаты и др. - остальное, - также шлак производства ферромарганца, содержащий,, мае .%: СаО 3-6,5; SiO 35,1 ;Al5,0,5,0;MgO 2,9;FeO 0,3;Р 0,007; S 0,7; С 0,3; MnO 17,0.

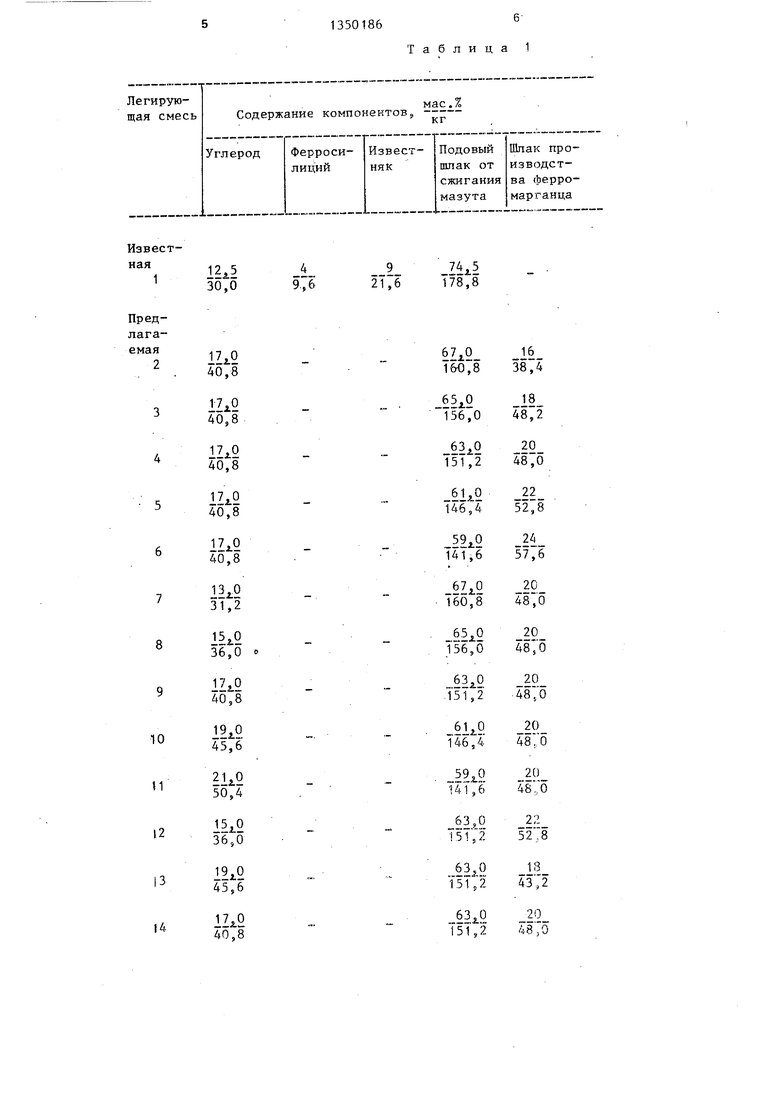

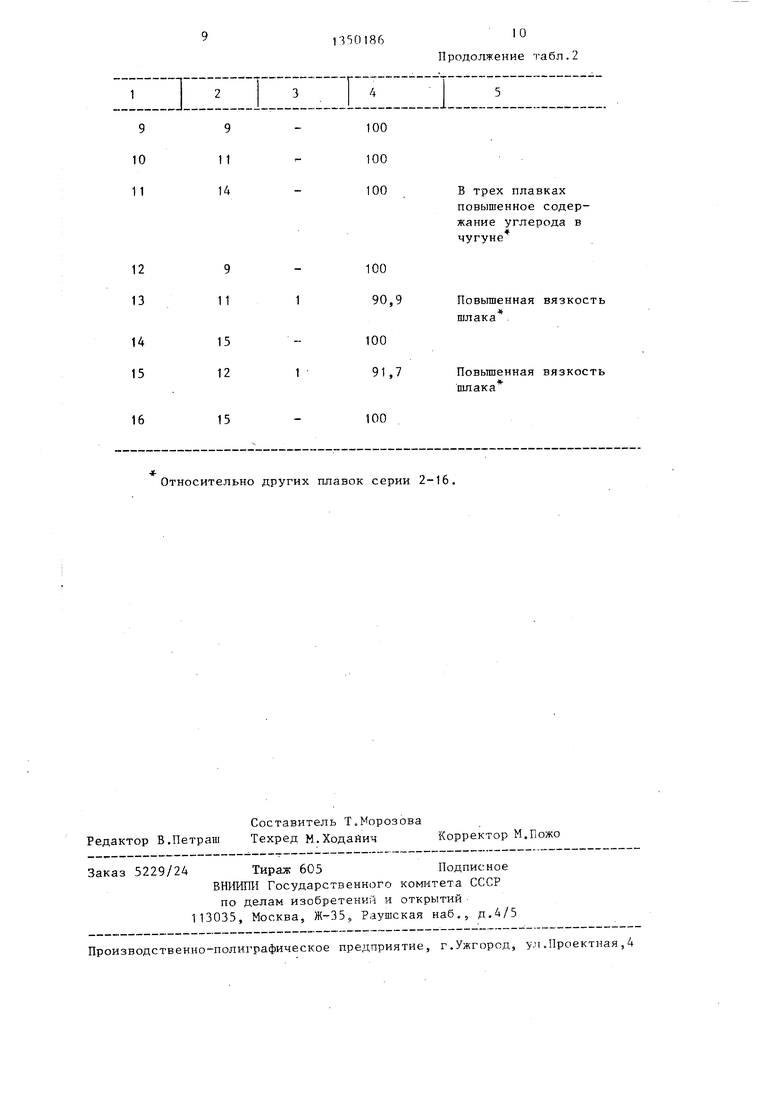

Конкретнь|е составы легируюш;их смесей, рассчитанные на 8-тонную метал- лозавалку, приведены в табл.1.

С использованием каждого состава 55 легирующей смеси проведено 9-16 плавок, для которых рассчитана степень восстановления ванадия, при этом принято допущение, что весь восстановленный ванадий усвоился чугуном.

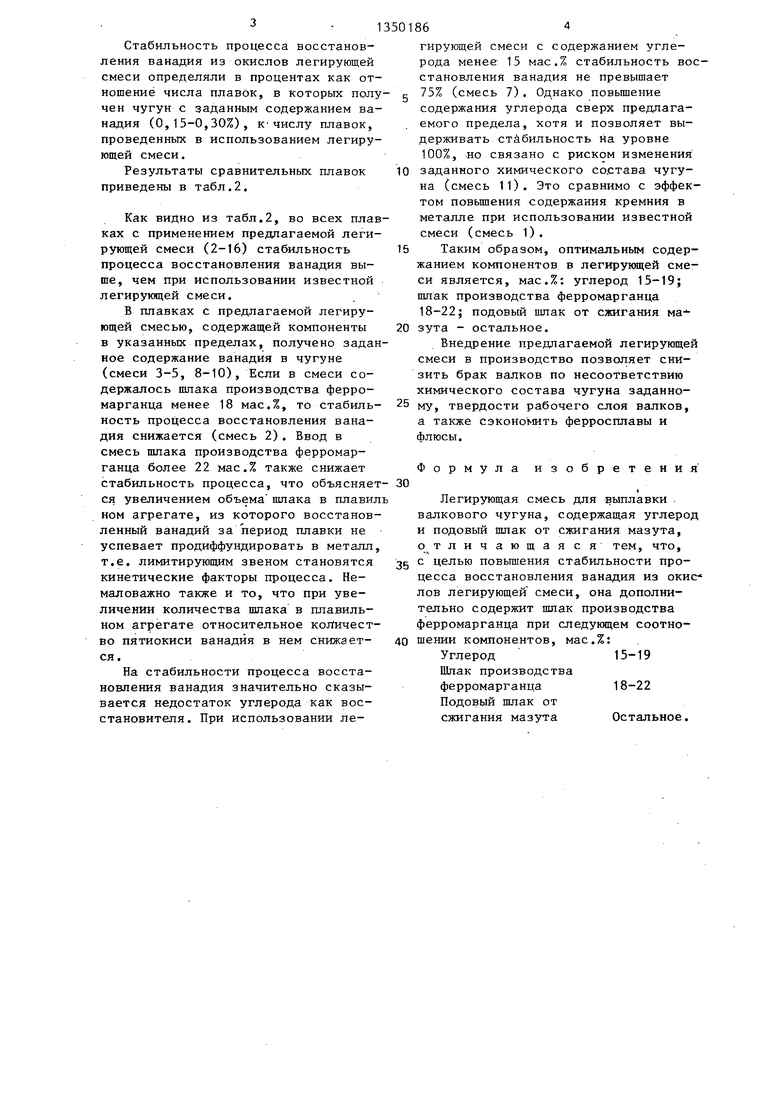

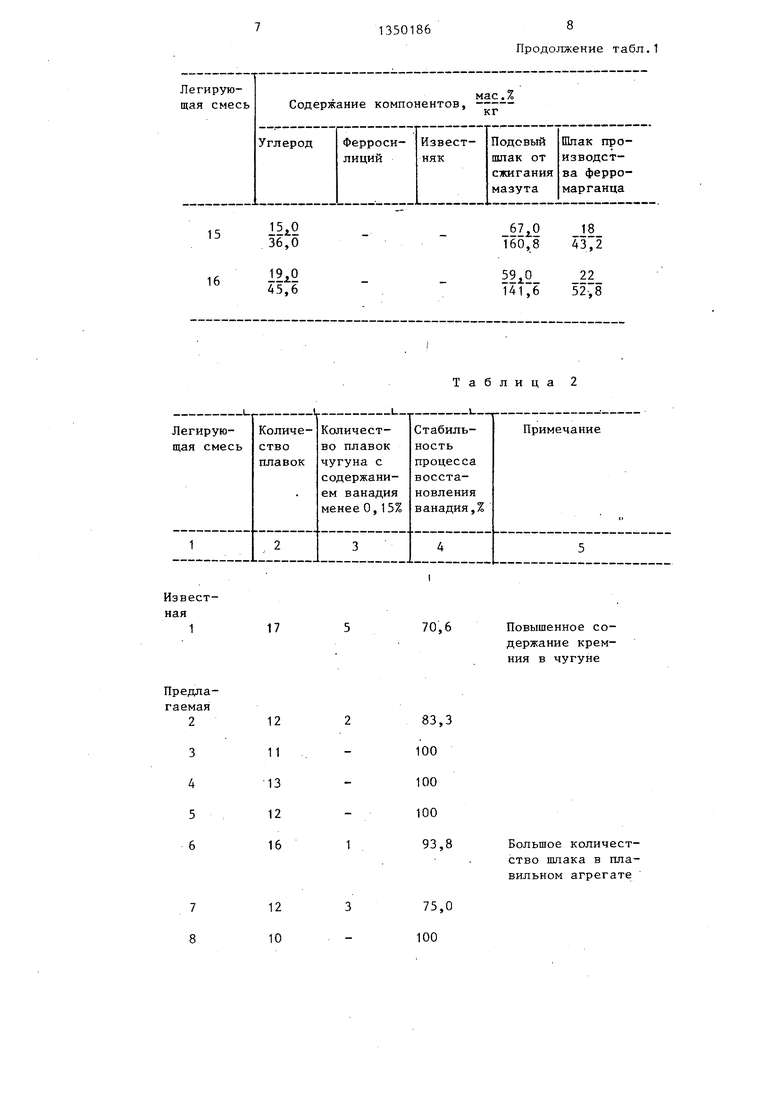

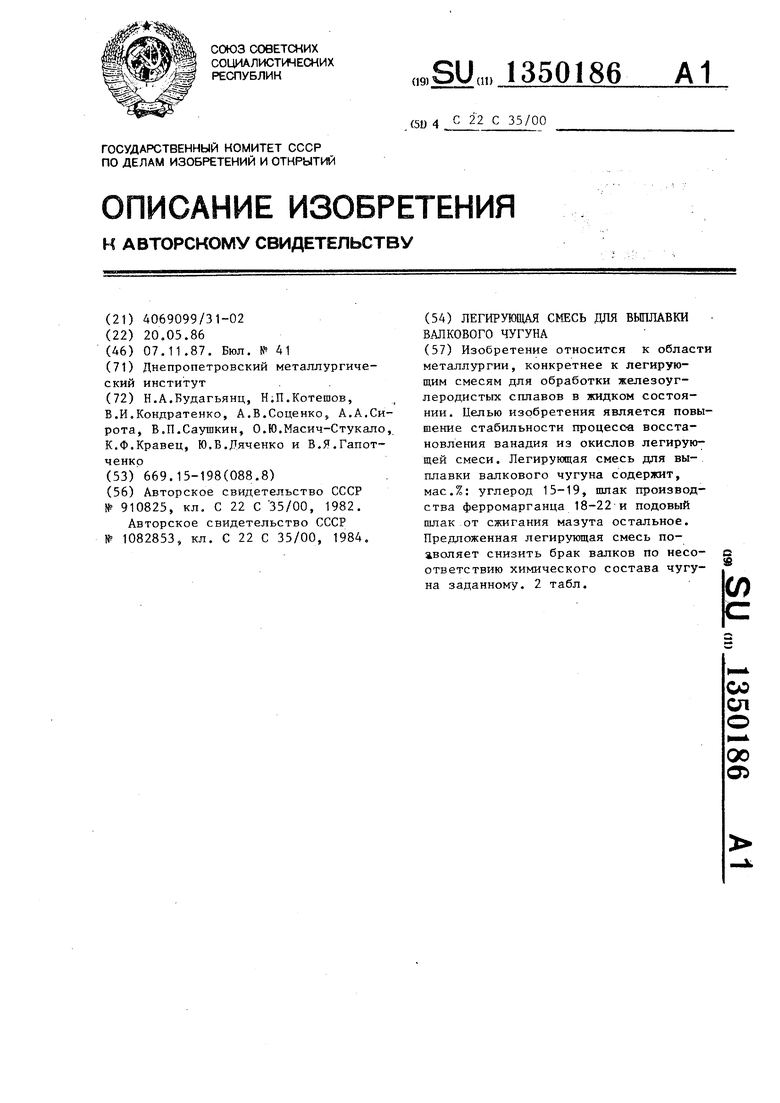

- Стабильность процесса восстановления ванадия из окислов легирующей смеси определяли в процентах как отношение числа плавок, в которых полу чен чугун с заданным содержанием ванадия (0,15-0,30%), к-числу плавок, проведенных в использованием легирующей смеси.

Результаты сравнительных плавок приведены в табл.2.

Как видно из табл.2, во всех плавках с применением предлагаемой легирующей смеси (2-16) стабильность процесса восстановления ванадия выше, чем при использовании известной легирующей смеси.

В ппавках с предлагаемой легирующей смесью, содержащей компоненты в указанных пределах, получено заданное содержание ванадия в чугуне (смеси 3-5, 8-10), Если в смеси содержалось шпака производства ферромарганца менее 18 мас.%, то стабиль- ность процесса восстановления ванадия снижается (смесь 2). Ввод в смесь щлака производства ферромарганца более 22 мас.% также снижает стабильность процесса, что объясняет ся увеличением объема шлака в плавил ном агрегате, из которого восстановленный ванадий за период плавки не успевает продиффундировать в металл, т.е. лимитирующим звеном становятся кинетические факторы процесса. Немаловажно также и то, что при увеличении количества шпака в плавильном агрегате относительное количество пятиокиси ванадия в нем снижает- ся.

На стабильности процесса восстановления ванадия значительно сказывается недостаток углерода как восстановителя. При использовании ле864

гирующей смеси с содержанием углерода менее 15 мас.% стабильность востановления ванадия не превышает 75% (смесь 7) . Однако повьш ение содержания углерода сверх предлагаемого предела, хотя и позволяет выдерживать стабильность на уровне 100%, но связано с риском изменения заданного химического состава чугуна (смесь 11). Это сравнимо с эффектом повьш1ения содержания кремния в металле при использовании известной смеси (смесь 1).

Таким образом, оптимальным содержанием компонентов в легирующей смеси является, мас.%: углерод 15-19; шлак производства ферромарганца 18-22; подовый шлак от сжигания ма- зута - остальное.

Внедрение предлагаемой легирующей смеси в производство позволяет снизить брак валков по несоответствию химического состава чугуна заданному, твердости рабочего слоя валков, а также сэкономить ферросплавы и флюсы.

Формула изобретения

Легирующая смесь для выплавки . валкового чугуна, содержащая углерод и подовый шлак от сжигания мазута, отличающаяся тем, что, с целью повьш1ения стабильности процесса восстановления ванадия из окис лов легирующей смеси, она дополнительно содержит шлак производства ферромарганца при следукнцем соотношении компонентов, мас.%:

Углерод15-19

Шлак производства

ферромарганца 18-22

Подовый шлак от

сжигания мазута Остальное.

Таблица 1

Известная

1

17

12 10

Таблица 2

70,6

Повышенное содержание кремния в чугуне

Большое количест- ство шлака в плавильном агрегате

Относительно других плавок серии 2-16.

повышенное содержание углерода в чугуне

| название | год | авторы | номер документа |

|---|---|---|---|

| Легирующая смесь для выплавки валкового чугуна | 1988 |

|

SU1548239A1 |

| Легирующая смесь для выплавки валкового чугуна | 1988 |

|

SU1525212A1 |

| Легирующая смесь для выплавки валкового чугуна | 1988 |

|

SU1525214A1 |

| Шлакообразующая смесь для обработки чугуна рабочего слоя двухслойных прокатных валков | 1986 |

|

SU1447863A1 |

| Легирующая смесь | 1983 |

|

SU1082853A1 |

| Легирующая смесь | 1983 |

|

SU1122731A1 |

| Легирующая смесь для выплавки валкового чугуна | 1987 |

|

SU1532601A1 |

| СПОСОБ РАСКИСЛЕНИЯ И ЛЕГИРОВАНИЯ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ | 1995 |

|

RU2064509C1 |

| Шлакообразующая смесь для обработки чугуна рабочего слоя двуслойных прокатных валков | 1988 |

|

SU1525213A1 |

| Способ получения чугуна в вагранке | 1986 |

|

SU1423886A1 |

Изобретение относится к области металлургии, конкретнее к легирующим смесям для обработки железоуглеродистых сплавов в жидком состоянии. Целью изобретения является повышение стабильности процесса восстановления ванадия из окислов легирующей смеси. Легирующая смесь для выплавки валкового чугуна содержит, мас.%: углерод 15-19, шлак производства ферромарганца 18-22 и подовый шлак от сжигания мазута остальное. Предложенная легирующая смесь по- аволяет снизить брак валков по несоответствию химического состава чугуна заданному. 2 табл. (Л 00 ел 00 сг

Авторы

Даты

1987-11-07—Публикация

1986-05-20—Подача