Изобретение относится к металлургии, в частности к легирующим смесям для отработки железоуглеродистых сплавов в жидком состоянии, и может быть использовано в вальце- литейном производстве.

Целью изобретения является улучшение механических свойств чугуна в рабочем слое и сердцевине валков.

Легирующая смесь для выплавки волнового чугуна соцержит углерод, подовый шлак от сжигания мазута и отвальный материал операции переработки отходов производства вольфрам-никель- медьсодержащих сплавов при следующем соотношении компонентов, мас.%:

Углерод18-28

Отвальный материал

операции переработки отходов

производства вальфрам-никель-медьсодержащих сплавов 47-57

Подовый шлак от

сжигания мазута Остальное

Отвальный материал операции переработки отходов производства W-Ni-Cu сплавов после фильтрации и сушки содержит, мас.%: NiO 36,0-48,0; CuO 12,5-23,0; Na2W04 11,0-14,5; Na20 остальное.

При выплавке валкового чугуна предлагаемую легирующую смесь в отл

личие от известной гмеси загружают послойно на подину плавильного агрегата под металлошихту. В процессе нагрева и плавления зазалки происходят восстановительные процессы. За счет углерода смеси (пековый или графити™ зированный кокс, электродный бой) высшие окислы ванадия (содержащиеся в подовом шлаке от сжигания мазута) и высшие окислы вольфрама, образовавшиеся при разложении вольфрамовокис- лого натрия (содержащегося в овально материале) восстанавливаются до низших по парофазовому механизму. Парал- лельно происходит восстановление окислов никеля и окислов меди (содержащихся в отвальном материале) и окислов никеля (содержащихся в годовом шлаке от сжигания мазута). После расплавления шихты и образования шлака за счет углероца расплава завешается восстановление окислов ванадия, вольфрама, никепя и меди,, Образовавшаяся при разложении вольфраме- вокислого натрия внесенная отвальным материалом окись натрия спос.обствует получению жидкоподв жного шлака, тем самым улучшаются условия диффузии восстановленных легирующих элементов из шлаковой фазы в расплав чугуна.

При кристаллизации расгонва после заливки его в копильно-песчаную форму

влияние ванадия, никеля, меди и воль фрама проявляется следующим образом Ванадий способствует кристаллизации чугуна по метастабилъной диаграмме, уменьшая количество свободного гра- фита как в структуре чугуна рабочего слоя3 так и в сердцевине валка. Никель в рабочем слое и сердцевине повышает дисперсность продуктов тоидного превращения аустеянта, тем самым увеличивает вязкость чугуна При медленном охлаждении никель способствует графитчзаики чугуна и предотвращает выделение карбидов в структуре шеек залка. Графи газирующий эффект никеля усиливается дополнительным действием в этом направлении меди Действие меди,, как графитизаюуа, обрано пропорционально скорости рристалли™ зации расплава, В структуре чугуна сердцевины валка медь способствует графитизации и перлигизации, а также измельчает гоафит, повышая тем самым предел прочности чугуна. Вольфрам в

.-.

0

5

Q 5 о

5

рабочем слое измельчает карбидные включения ванадия и хрома, что в комплексе с упрочнением металлической матрицы за счет повышения дисперсности продуктов превращения аустени- та способствует повышению износостойкости чугуна. Уменьшая размеры эвтектического зерна и измельчая графитные включения, вольфрам способствует повышению предела прочности чугуна сердцевины.

При содержании углерода менее 18 мас.% не достигается возможный уровень восстановления ванадия, никеля, меди и вольфрама из-за недостатка восстановителя. Увеличение содержания углерода сверх 28 мас.% не приводит к дальнейшему повышению степени восстановления указанных элементов из окислов, однако сопровождается частичным растворением углерода в расплаве, вследствие чего не выдерживается заданный химический состав чугуна.

При содержании отвального материала менее 47 мас.% не достигается заметное повышение физико-механических свойств чугуна рабочего слоя и сердцевины из-за недостаточного уровня легирования никелем, медыо и вольфрамом. Если отвального материала содержится в легирующей смеси в количестве, большем 57 мас„%, то избыточное содержание в чугуне никеля и меди вызывает выделение графита в рабочем слое (больше допустимого количества), что сопровождается снижением износостойкости чугуна.

Подовый шлак от сжигания мазута в дополнение к углероду и отвальному материалу операции переработки отходов производства W-Ni-Cu сплавов, взятых в оптимальных пределах, позволяет получать в чугуне заданное (0,15-0,30 мас.%) содержание ванадия.

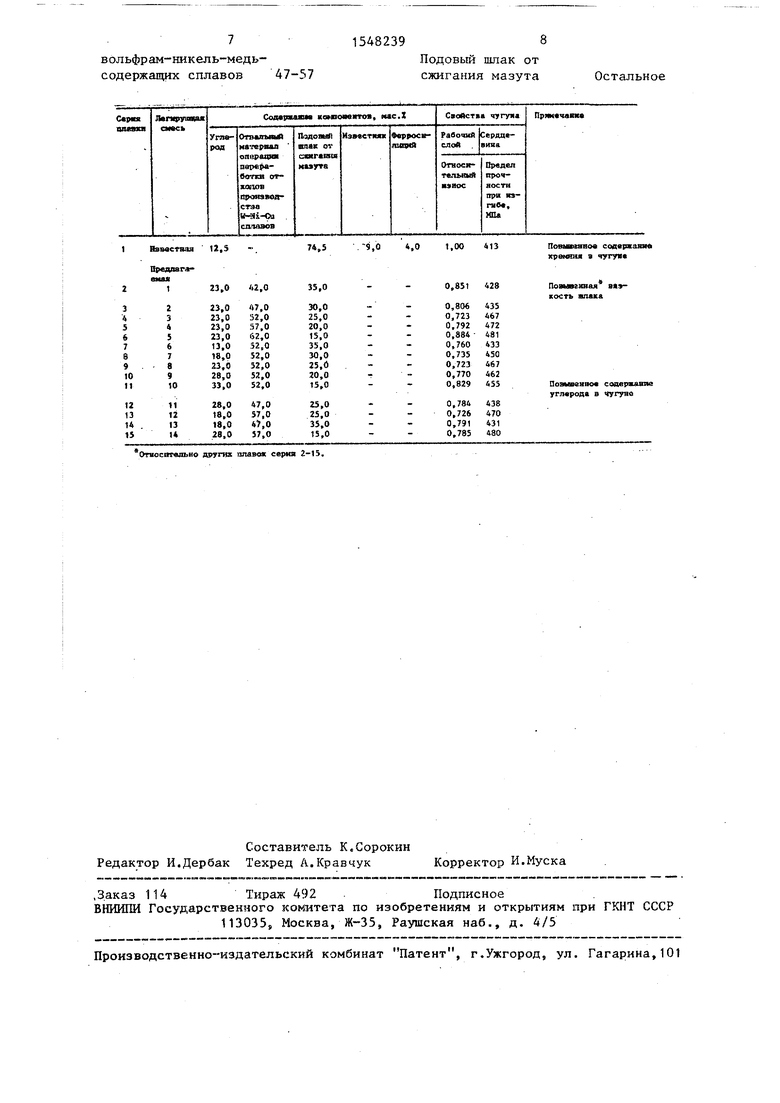

Пример. В идентичных условиях вальцелитейного цеха завода прокатных валков проводят сравнительные плавки чугуна для сортопрокатных валков. Чугун, содержащий, мас.%; углерод 3,30-3,60; кремний 0,56-0,60; марганец 0,56-0,60; фосфор 0,3; хром 1,0-1,2; никель 1,0-1,1| медь Оj,04-0,06, выплавляют в 6-тонной электропечи с кислой футеровкой. Количество легирующей смеси во всех случаях составляет 3-5% от массы

лем, медью и фольфрамом наблюдается незначительное повышение износостойкости 15% и еще меньшее увеличение предела прочности (ОГи) .

Кроме того, из-за повышения вязкости шлака снижается степень усвоения легирующих элементов расплавом, относительно других плавок (плавки

металлозавалкис В составе легирующих смесей используют графитизированный кокс, известняк, ферросилиций, а также подовый шлак от сжигания мазута, содержащий, мас.%: 40,5; SiO 19,0; Fe,0, 10,8; FeO 3,2; NiO 18,5; MnO 1,8; С 1,28; примеси остальное, и отвальный материал операции переработки отходов произвол- Q 3-6, 8-15). При содержании отваль- ства W-Ni-Cu сплавов, содержащий, ного материала более 57 мас.% (плав- мае.%: NiO 41,9; CuO 17,6; NaeW04 ка 6) наблюдается выделение избыточ- 12,3; NazO остальное.ных включений графита в рабочем слое,

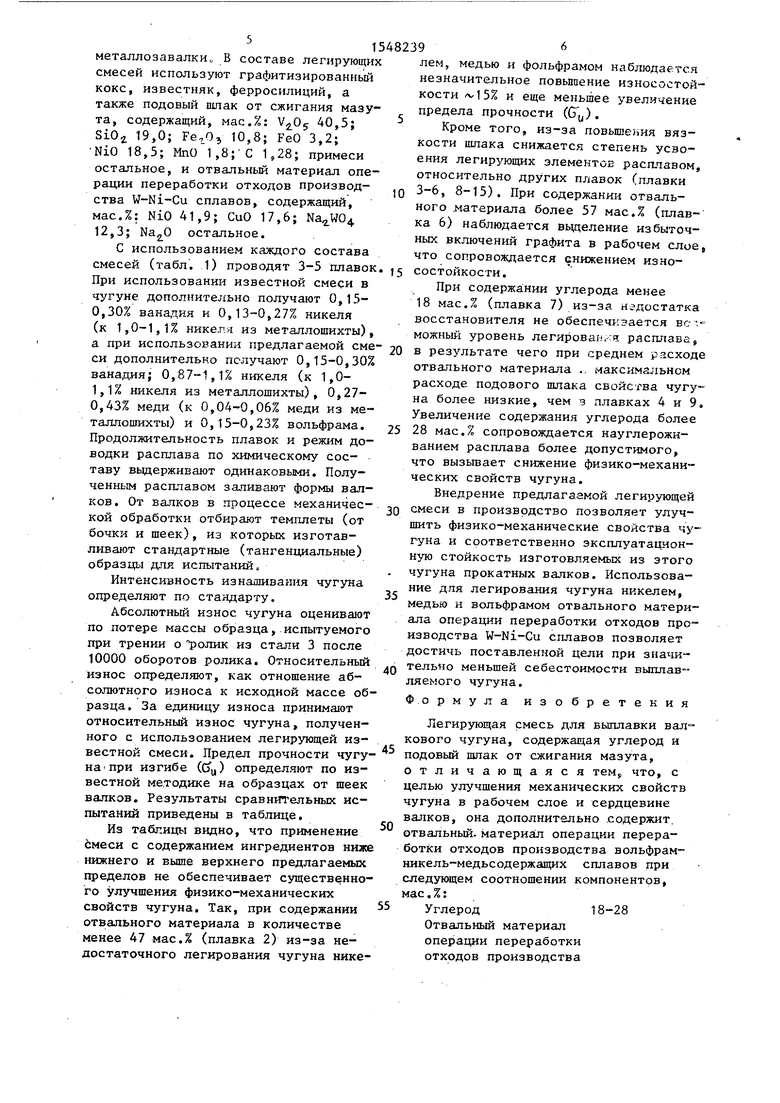

С использованием каждого состава что сопровождается снижением изно- смесей (табл. 1) проводят 3-5 плавок. состойкости.

При использовании известной смеси в при содержании углерода менее чугуне дополнительно получают 0,15- 18 мас.% (плавка 7) из-за недостатка 0,30% ванадия и 0,13-0,27% никеля восстановителя не обеспечкзается вс (к 1,0-1,1% из металлошихты) , можный уровень легироваг . расплава, а при использовании предлагаемой сме- 2Q в результате чего при среднем расходе си дополнительно получают 0,15-0,30% отвального материала . максимальном

расходе подового шлака свойства чугуна более низкие, чем з плавках 4 и 9. Увеличение содержания углерода более

ванадия; 0,87-1,1% никеля (к 1,0- 1,1% никеля из металлошихты), 0,27- 0,43% меди (к 0,04-0,06% меди из металлошихты) и 0,15-0,23% вольфрама. 25 28 мас.% сопровождается науглерожи- Продолжительность плавок и режим до- ванием расплава более допустимого, водки расплава по химическому сое- что вызывает снижение физико-механитаву выдерживают одинаковыми. Полученным расплавом заливают формы валков . От валков в процессе механической обработки отбирают темплеты (от бочки и шеек), из которых изготавливают стандартные (тангенциальные) образцы для испытаний.

Интенсивность изнашивания чугуна определяют по стандарту.

Абсолютный износ чугуна оценивают по потере массы образца, испытуемого при трении о ролик из стали 3 после 10000 оборотов ролика. Относительный износ определяют, как отношение абсолютного износа к исходной массе образца. За единицу износа принимают относительный износ чугуна, полученческих свойств чугуна.

Внедрение предлагаемой легирующей

30 смеси в производство позволяет улучшить физико-механические свойства чугуна и соответственно эксплуатационную стойкость изготовляемых из этого чугуна прокатных валков. Использова- ние для легирования чугуна никелем, медью и вольфрамом отвального материала операции переработки отходов производства W-Ni-Cu сплавов позволяет достичь поставленной цели при значи4Q тельчо меньшей себестоимости выплавляемого чугуна.

Формула изобретения

Легирующая смесь для выплавки вал кового чугуна, содержащая углерод и

Легирующая смесь для выплавки вал кового чугуна, содержащая углерод и

ного с использованием легирующей известной смеси. Предел прочности чугу- 4 подовый шлак от сжигания мазута, на при изгибе (Сэи) определяют по из- отличающаяся тем„ что, с

целью улучшения механических свойств чугуна в рабочем слое и сердцевине

вестной методике на образцах от шеек валков. Результаты сравнительных испытаний приведены в таблице.

Из таблицы видно, что применение смеси с содержанием ингредиентов ниже нижнего и выше верхнего предлагаемых пределов не обеспечивает существенного улучшения физико-механических свойств чугуна. Так, при содержании отвального материала в количестве менее 47 мас.% (плавка 2) из-за недостаточного легирования чугуна нике50

55

валков, она дополнительно содержит отвальный, материал операции переработки отходов производства вольфрам- никель-медьсодержащих сплавов при следующем соотношении компонентов, мае.%:

Углерод18-28

Отвальный материал

операции переработки

отходов производства

лем, медью и фольфрамом наблюдается незначительное повышение износостойкости 15% и еще меньшее увеличение предела прочности (ОГи) .

Кроме того, из-за повышения вязкости шлака снижается степень усвоения легирующих элементов расплавом, относительно других плавок (плавки

3-6, 8-15). При содержании отваль- ного материала более 57 мас.% (плав- ка 6) наблюдается выделение избыточ- ных включений графита в рабочем слое,

ческих свойств чугуна.

Внедрение предлагаемой легирующей

смеси в производство позволяет улучшить физико-механические свойства чугуна и соответственно эксплуатационную стойкость изготовляемых из этого чугуна прокатных валков. Использова- ние для легирования чугуна никелем, медью и вольфрамом отвального материала операции переработки отходов производства W-Ni-Cu сплавов позволяет достичь поставленной цели при значительчо меньшей себестоимости выплавляемого чугуна.

Формула изобретения

Легирующая смесь для выплавки вал кового чугуна, содержащая углерод и

подовый шлак от сжигания мазута, отличающаяся тем„ что, с

валков, она дополнительно содержит отвальный, материал операции переработки отходов производства вольфрам- никель-медьсодержащих сплавов при следующем соотношении компонентов, мае.%:

Углерод18-28

Отвальный материал

операции переработки

отходов производства

вольфрам-никель-медьсодержащих сплавов 47-57

Подовый шлак от сжигания мазута

Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Легирующая смесь для выплавки валкового чугуна | 1987 |

|

SU1532601A1 |

| Легирующая смесь | 1986 |

|

SU1350186A1 |

| Легирующая смесь для выплавки валкового чугуна | 1988 |

|

SU1525212A1 |

| Легирующая смесь | 1983 |

|

SU1082853A1 |

| Шлакообразующая смесь для обработки чугуна рабочего слоя двухслойных прокатных валков | 1986 |

|

SU1447863A1 |

| Легирующая смесь для выплавки валкового чугуна | 1988 |

|

SU1525214A1 |

| Способ выплавки стали | 1983 |

|

SU1122707A1 |

| Легирующая смесь | 1983 |

|

SU1122731A1 |

| СПОСОБ ВЫПЛАВКИ ПРИРОДНОЛЕГИРОВАННЫХ СТАЛЕЙ И СПЛАВОВ В ПОДОВЫХ ПЕЧАХ | 1994 |

|

RU2113496C1 |

| ЛИГАТУРА ДЛЯ ПОЛУЧЕНИЯ НИЗКОЛЕГИРОВАННЫХ ЧУЧУНОВ | 1994 |

|

RU2100469C1 |

Изобретение относится к металлургии, в частности к легирующим смесям для обработки железоуглеродистых сплавов в жидком состоянии, и может быть использовано в вальцелитейном производстве. Целью изобретения является улучшение механических свойств чугуна в рабочем слое и сердцевине валков. Легирующая смесь для выплавки валкового чугуна содержит, мас.%: углерод 18-28

отвальный материал операции переработки отходов производства вольфрам-никель-медьсодержащих сплавов 47-57 и подовый шлак от сжигания мазута остальное. Использование легирующей смеси позволяет уменьшить относительный износ рабочего слоя на 20-27% и увеличить предел прочности при изгибе сердцевины валков на 5-15%. 1 табл.

Относительно других плавок серия 2-15.

| Легирующая смесь | 1980 |

|

SU910825A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

| Легирующая смесь | 1983 |

|

SU1082853A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-03-07—Публикация

1988-07-01—Подача