1

|(21) 4Д29855/31-02 (22) 23.05.88 (46) 30.11.89. Бюп. № 44

(71)Днепропетровский металлургический институт

(72)Н.А. Вудагьянц, Ю.И. Циргвава, О.В. Пузьфьков-Уваров, А.Г. Кучер, А.В. Вихров, А.А. Сирота, А.Н. Морозов,и В.Я. Гапотченко

(53)669.15-198 (088.8)

(56)Авторское свидетельство СССР № 1082853, кл. С 22 С 35/00, 1984.

Авторское свидетельство СССР № 1350186, кл. С 22 С 35/00, 1987.

(54)ЛЕГИРУЮЩАЯ СМЕСЬ ДЛИ ВЫПЛАВКИ ВАЛКОВОГО ЧУГУНА

(57)Изобретение относится к метал- . лургии, конкретно к легирующим смесям для обработки железоуглеродистых сплавов, и может быть использовано при плавке чугуна для прокатных валков. Цель изобретения - повышение механических свойств чугуна при увеличении усвоения им марганца и снижения стоимости его легирования., Легирующая смесь для выплавки валкового чугуна содержит, мас.%: бессолевой высокоглиноземистый шпак производства вторичного алюминия 3-13, шпак производства ферромарганца 5-15, стружка от прокатных валков остальное. Применение легирующей смеси позволяет снизить в чугуне содержание вредных примесей, за счет чего достигается увеличение прочности усвоения марганца из смеси в 1,52 раза и снижается стоимость легирования чугуна в 1,5 раза. 2 табл.

с $

(Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Легирующая смесь | 1986 |

|

SU1350186A1 |

| Шлакообразующая смесь для обработки чугуна рабочего слоя двуслойных прокатных валков | 1988 |

|

SU1525213A1 |

| Легирующая смесь для выплавки валкового чугуна | 1988 |

|

SU1525212A1 |

| Способ получения чугуна в вагранке | 1986 |

|

SU1423886A1 |

| Легирующая смесь для выплавки валкового чугуна | 1988 |

|

SU1548239A1 |

| Шлакообразующая смесь | 1988 |

|

SU1541271A1 |

| Способ производства стали | 1982 |

|

SU1073295A1 |

| Способ производства стали | 1977 |

|

SU918314A1 |

| Шихта для легирования ваграночного чугуна | 1984 |

|

SU1235913A1 |

| Способ производства низкофосфористой стали | 1977 |

|

SU678074A1 |

Изобретение относится к металлургии, конкретно к легирующим смесям для обработки железоуглеродистых сплавов, и может быть использовано при плавке чугуна для прокатных валков. Целью изобретения является повышение механических свойств чугуна при увеличении усвоения им марганца и снижении стоимости его легирования. Легирующая смесь для выплавки валкового чугуна содержит, мас.%: бессолевой высокоглиноземистый шлак производства вторичного алюминия 3-13, шлак производства ферромарганца 5-15, стружка от прокатных валков остальное. Применение легирующей смеси позволяет снизить в чугуне содержание вредных примесей, за счет чего достигается увеличение прочности в 1,23 раза и ударной вязкости в 1,9 раза. При этом увеличивается степень усвоения марганца из смеси в 1,52 раза и снижается стоимость легирования чугуна в 1,5 раза. 2 табл.

Изобретение относится к металлургии, конкретнее к легирующим смесям для обработки железоуглеродистых сплавов, и может быть использовано при плавке чугуна для прокатных вал-

КОВо

Цель изобретения - повьшение механических свойств чугуна при увеличении усвоения им марганца и снижение стоимости его легирования.

Предложенная легирующая смесь для выплавки валкового чугуна содержит бессолевой высокоглиноземистый шпак производства вторичного алюминия, шпак производства ферромарганца и стружку от прокатных валков при следующем соотношении компонентов, мас.%

Бессолевой высокоглиноземистыйшпак производства вторичного алюминия3-13

Шпак производства ферромарганца 5-15 .Стружка от прокатных валков Остальное Угар легирующих элементов и степень их восстановления из окислов образующегося в печи шпака определяют прежде всего степенью раскисления шпака (концентрацией и активностью в нем закиси железа), а поэтому в предложенной смеси вместо углерода используется значительно

31525214

более сильный восстановитель - алюминий, вводимый в составе бессолевого высокоглиноземистого шпака производства вторичного алюминия (10-18%

с

S

А1

мвт

). Желательным является и наличие глинозема в печном шлаке, обеспечивающего снижение вязкости кислых шлаков, от которой зависят кинетика и скорость восстановительных процессов. Поэтому в качестве восстановительной и разжижающей добавок в составе легирующей смеси используется высокоглиноземистый шлак, образующийся при производстве вторичного алюминия, который имеет следую1ций химический состав, мае. %: А1 9-18; Fe 3-8; SiO 1-6; Si 0,1-0,5; FeO 0,1-0,6; Zn 0,01-0,26; Cu 0,01-0,25; S 0,001-0,02; P 0,001-0,3; , - остальное.

Проведенные исследования кинетики восстановления закиси марганца в присутствии металлического железа показали существенное влияние металлического железа на снижение температуры начала восстановления закиси марганца и ее силикатов углеродов, а.также на значительную интенсификацию под ее влиянием процессов восстановления. В качестве катализатора восстановительных: процессов с большой эффективностью могут быть использованы частицы высокоуглеродистого железа в виде чугунной стружки (например, образующейся при механической обработке прокатных валков), преимущество которой перед стальной стружкой заключается в наличии в ней восстановителя (углерода) и в низкой ее температуре плавления.

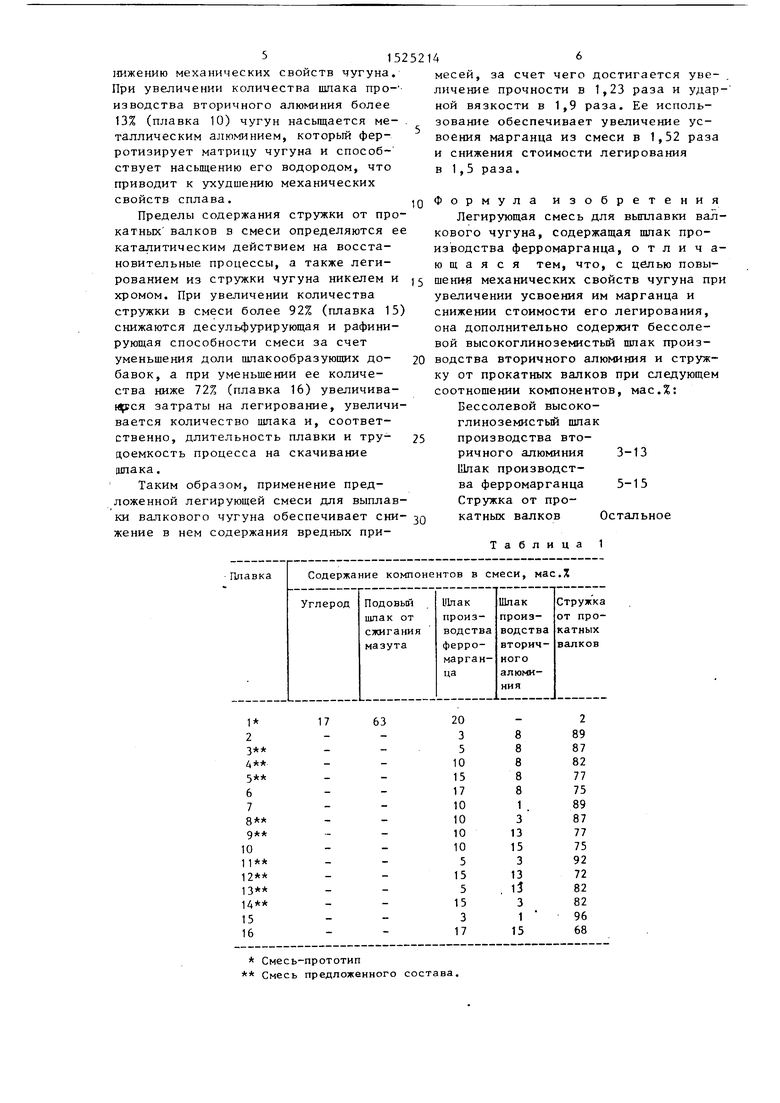

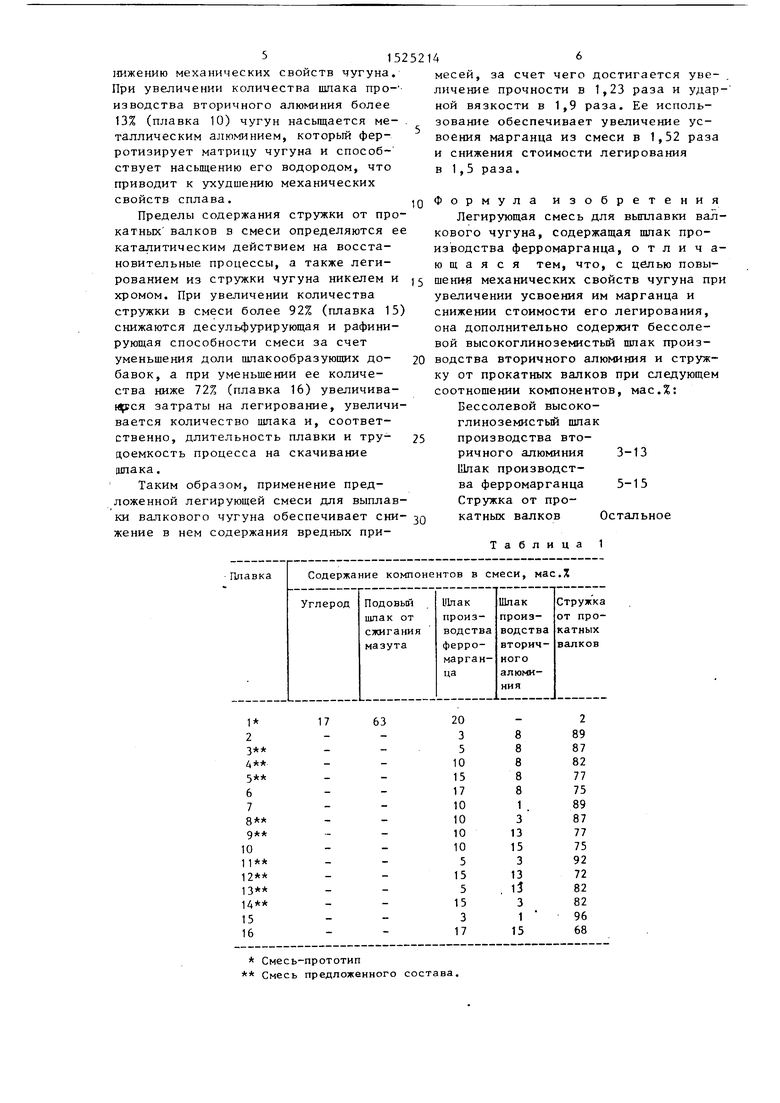

Пример. В идентичных условиях в вальцелитейном цехе прокатных валков проводили в дуговой печи ДС-5 МТ плавки чугуна для прокатных валко исполнения СПХН-45 следующего химического состава, мае. %: С 3,0; Si 0,7; Мп 0,7; Р 0,3; Сг 0,7; Ni 1,0. В качестве металлошихты использовали валковый доменный чугун ЧВ-1 следующего химического состава, мас.%: .С 3,9; Si 0,3; Мп 0,4; 8 0,05; Р 0,07, - а также ферросплавы ФС-75, ФМ|,-78; ФХ650 и катодный никель. Легирующие смеси загружали на подину печи перед вводом металлошихты в количестве 15% от веса последней. Для получения известной и предложенной

5

0

смесей использовали следуюш е мате- - риалы:

а)шлак производства ферромарганца, содержащий, мае. %: СаО 36,5;

SiO 35,4; М.0 5,5; MgO 2,4; FeO 0,3; Р 0,07; S 0,7; С 0,4; МпО 17,2; ( + ) 2,2;

б)подовый шпак от сжигания мазу- Q та, содержащий, мае. %: SiOj 3,5;

V.05 28,8; СаО 5,2; , 2,5; MgO 1,5; FeO 0,6; MnO 0,5; NiO 8,6; S 2,4; С 1,7;

в)бессолевой высокоглиноземистый шпак производства вторичного алюминия, содержащий, мае. %: А1 g-p 14,8; 4,5; SiOe 4,8; Са 0;18; Si 0,4; FeO 0,1; Zn 0,09; S 0,001; P 0,002; - оетальное;

г)чугунную стружку, образующуюся при механической обработке прокатных валков и содержащую, мае. %: С 2,8; Si 0,7; Мп 0,7; Сг 0,6; Ni 1,0.

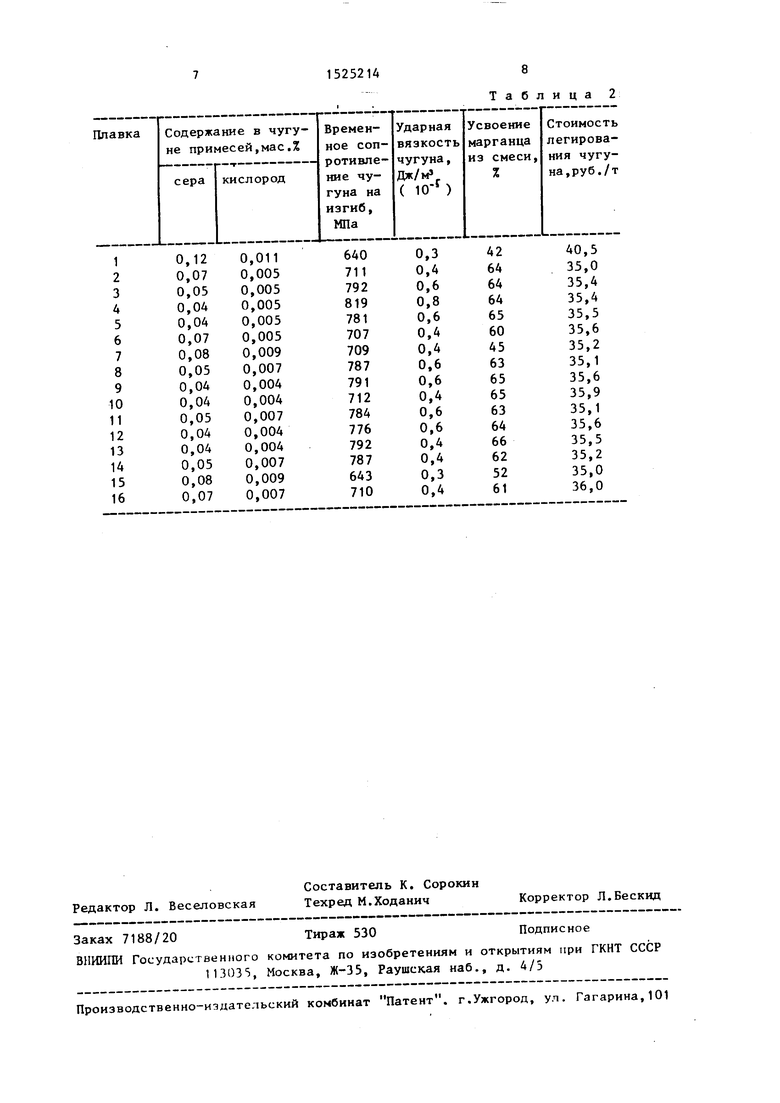

Конкретные составы сопоставляемых 5 смесей приведены в табл. 1, а результаты опытных плавок в табл. 2.

Пределы содержания шпака производства ферромарганца в смеси 5-15% обусловлены достижением макеимальной обессеривающей способности шлака и обеспечением повьш1ения уровня механических свойств чугуна. При содержании шпака производства ферромарганца в смеси менее 5% (плавки 2 и 15) уменьшается содержание закиси марганца в образующемся печном шлаке, в результате чего не достигается эффективной десульфурации чугуна и повышения уровня его механических свойств При увеличении содержания шпака производства ферромарганца более 15% за счет уменьшения доли шлака производства вторичного алюминия (плавка 6) снижается степень усвоения марганца из ймеси в связи с недостаточным количеством восстановителя - алюминия, что ведет к снижению рафинирующей способности смеси и механических свойств чугуна.

Пределы содержания шлака производ- 0 етва вторичного алюминия 3-13% обусловлены обеспечением максимальной восстановительной и рафинирующей способности смеси. При снижении содержания этого шлака менее 3% в смеси 5 снижается степень восстановления марганца из закиси марганца и повышается содержание кислорода в чугуне (плавки 7 и 15), что приводит к по0

5

0

5

515

1шжению механических свойств чугуна. При увеличении количества шлака про- изводства вторичного алюминия более 13% (плавка 10) чугун насыщается ме- таллическим алюминием, который фер- ротизирует матрицу чугуна и способ- ствует насыщению его водородом, что приводит к ухудшению механических свойств сплава.

Пределы содержания стружки от прокатных валков в смеси определяются ее каталитическим действием на восстановительные процессы, а также легированием из стружки чугуна никелем и хромом. При увеличении количества стружки в смеси более 92% (плавка 15) снижаются десульфурирующая и рафинирующая способности смеси за счет уменьшения доли пшакообразующих добавок, а при уменьшении ее количества ниже 72% (плавка 16) увеличива- йррся затраты на легирование, увеличивается количество шлака и, соответственно, длительность плавки и трудоемкость процесса на скачивание шлака.

Таким образом, применение предложенной легирующей смеси для выплавки валкового чугуна обеспечивает сни- жение в нем содержания вредных при

Смесь-прототип Смесь предложенного состава.

0

2

Q

0

5

146

месей, за счет чего достигается увеличение прочности в 1,23 раза и удар- ной вязкости в 1,9 раза. Ее использование обеспечивает увеличение усвоения марганца из смеси в 1,52 раза и снижения стоимости легирования в 1,5 раза.

Формула изобретения

Легирующая смесь для выплавки валкового чугуна, содержащая шпак производства ферромарганца, отличающаяся тем, что, с целью повышение механических свойств чугуна при увеличении усвоения им марганца и снижении стоимости его легирования, она дополнительно содержит бессолевой высокоглиноземистый шлак производства вторичного алюминия и стружку от прокатных валков при следующем соотношении компонентов, мас.%: Бессолевой высокоглиноземистый шпак производства вторичного алюминия 3-13 Шлак производства ферромарганца 5-15 Стружка от прокатных валковОстальное

Таблица 1

Таблица 2

Авторы

Даты

1989-11-30—Публикация

1988-05-23—Подача