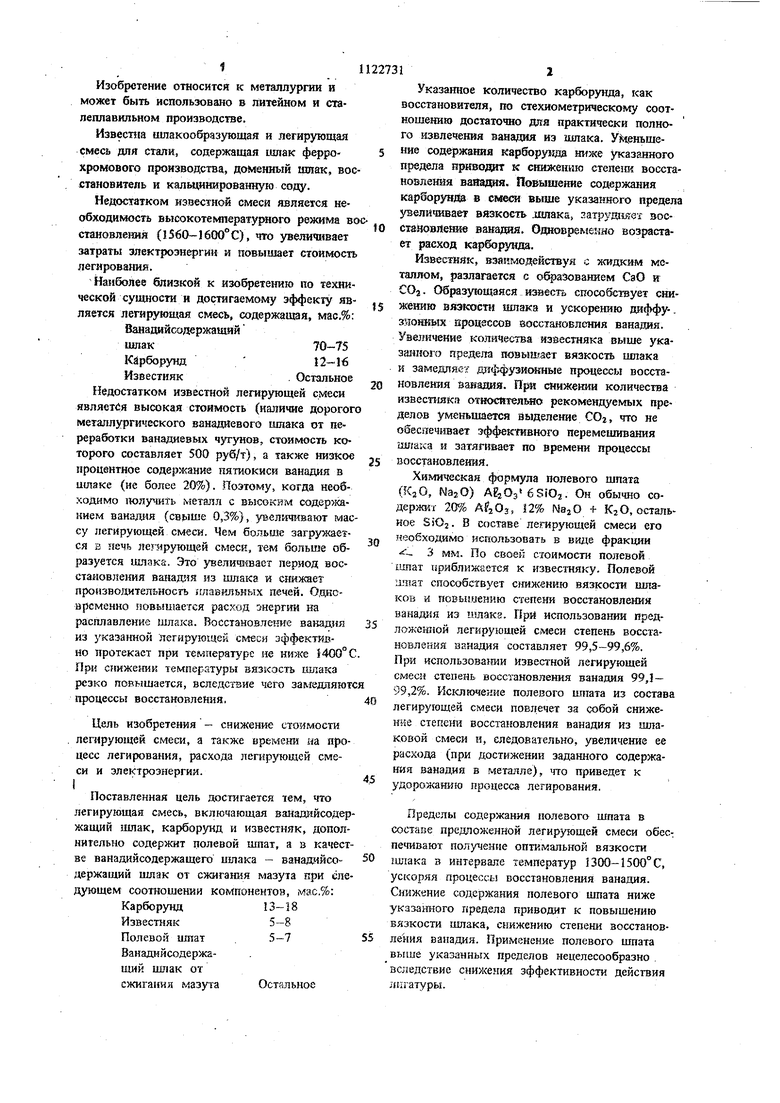

Изобретение относится к металлургии и может быть использовано в литейном и сталеплавильном производстве. Известки шлакообразующая и легирующая смесь для стали, содержащая шлак феррохромового производства, доменный шлак, вос становитель и калыщнированную соду. Недостатком известной смеси является необходимость высокотемпературного режима во становлейий (1560-1600°С), что увеличв1вает затраты электроэнергии и повышает стоимость легирования. Наиболее близкой к изобретению по технической сущности и достигаемому эффекту является легирующая смесь, содержащая, мас.%: Ванадийсодержащяй шлак70-75 Кйрборунд12-16 Известняк. Остальное Недостатком известной легирующей смеси является высокая стоимость (наличие дорогог металлургического ванадиевого шлака от переработки ванадиевых чугунов, стоимость которого составляет 500 руб/т), а также низкое процентное содержание пятиокиси ванадия в шлаке (не более 20%). Поэтому, когда необходимо получить металл с высоким содержанием ванадия (свыше 0,3%), 5 eл JЧивaют мас су легирующей смеси. Чем больше загружается в нечь легирующей смеск, тем больше образуется иьчака. Это увеличивает период восстановпешя ванадия из шлака и снижает производительность плавильных печей. Одаоврсменно повышается расход энергий на расплавление шлака. Восстановлетдае вавадня из указанной легирующей смеси эффективно протекает при температуре не ниже 1400 С При снижении температуры вязкость шлака резко пойышается, вследстеие чего замедляют процессы восстановле№1Я. Цель изобретения - снижение стоимости . легирующей смеси, а также времени иа процесс легирования, расхода легирующей смеси и электроэнергии. Поставленная цель достигается тем, что легирующая смесь, включающая ванадийсодер жащий шлак, карборунд и известняк, дополнительно содержит полевой шпат, а в качест ве ванадийсодержащего ншака - ванадчйсодержащий тпак от сжигания мазута при еле дзтощем соотнощении компонентов, мас.%: Карборунд Известняк Полевой шпат Ванаднйсодержащий шлак от Остальное сжигания мазута 12 Указанное количество карборунда, как восстановителя, по стехиометрическому соотношению достаточно для практически полного извлечения ванадия из шлака. У еньщение содержания карборунда ниже указанного предела нркводит к снижению степени восстановления ванадия. По ышение содержания карборундй в смеш выше указанного предела увеличивает вязкость .ишака, затруднжзт зосстановление ванадия. Одноврелгенно возрастает расход карборунда. Известняк, взаимодействуя с жидким металлом, разлагается с образованием СаО к СОа- Образующаяся известь способствует снижейию вязкости шлака и ускорению диффу-. зноздш1Х йроцгссов восстановления ванадия. Увеличение количества иззестняка выше указанного предела повышает вязкость шлака и замедаяе:; (жные процессы восстановленяя йавадая. При снижении количества извест1ияка относйтелыю рекомендуемых пределов уменьщается выделение СОг, что не обеспечивает эффекшвного перемешивания цигака и затягивает по времени процессы восстановления. Химическая формула полевого щпата (КзО, N32О) АЕгОэбЗЮ. Он обычно содержи г 20% , 12% + Ка О, остальное SiO2. В с }ставе легирующей смеси его необходимо использовать в виде фракции 3 мм. По своей стоимости полевой пат приближается к известаяку. Полевой ашат способствует снижению вязкости шлаков и повьпиению степени восстановления ванад}ш из шлакз. При использовании предложенной легирующей смеси степень восстановления ванадия составляет 99,5-99,6%. При использовавши Известной легирующей смеси степень восстановления ванадия 99,1 - 99,2%. Исключение поле)зого ишата из состава легирующей смеси повлечет за собой снижеffiie степени восстановления ванадия из шлаковой смеси и, следовательно, увеличение ее расхода (при достижении заданного содержания ванадия в металле), что приведет к удорожанию процесса легирования. Пределы содержания полевого шпата в составе предложенной легирующей смеси обес: печивают получение оптимальной вязкости шлака 3 интервале температур 1300-1500° С, ускоряя процессы восстановления ванадия. Снижение содержания полевого щпата ниже указанного предела приводат к повышению вязкости шлака, снижению степени восстановления ванадия. Применение полевого шпата выше указанных пределов нецелесообразно . вследствие эффективности действия jiiirarypbi. Ванадийсодержащий шлак от сжигания маз та представляет собой минеральную составляющую жидкого мазутного топлива и скаплив ется на подине и в нижних пристенных зонах топок котлоагрегатов газомазутных энергоблоков тепловых электростанций. На подине в виде шлака осаждается 5-15% минеральной составляющей топлива, остальные 85-95% ее уносятся с продуктами сгорания мазута в виде мелкой фракции. При зольное ти мазута 0,1-0,2% выход ванадийсодержаще шлака составляет 50-300 т на 1 млн т сжиг емого мазута. На тепловых электростанциях мощностью 2000-ЗШО МВт, оснащенных газомазутными энерго&юками и сжигающих до 4-5 млн т мазута в год, объем выхода ванадийсодержащего шлака от, сжигания мазу составляет 200-ЮОО т в год. Этот шлак дл дальнейшей переработки в настоящее время не используется, удаляется из топки механическим способом в периоды Капитальных и средних ремонтов топок газомазутных котло агрегатов и выбрасывается в отвалы. На ТЭС тде организовано отдельное складирование этого шлака, возможно .скотшение его в бол ших количествах Утилизация этих отходов позволяет использовать в металлургии и литейном производстве до 200-1000 тонн ванадийсодержащего шлака от сжигания мазута с каждой газомазутной тепловой электростан ции мощностью 1000-3000 МВт. Содержание VjOs в золошлаковых отхода от сжигания мазута колеблется в очень широких пределах: в мазутах из нефтей Прикамья - 15-30%, из иефтей Поволжья 8-55%. Содержание VjOs в отложениях в топке и на поверхности нагрева изменяется от 5% (в низкотемпературной зоне) до 25-40% (на подине, экранах и трубах пароперегревателя) По данным о химическом составе мазут ных шлакой, выполненным на осиовании анализа проб, отобранных с подины котлоагрегатов мощностью 800 МВт Углегорской ГРЭС, содержание пятиокиси ванадия в них 26,1-47,3% (в пересчете на ванадий это соответствует 14,6-26,4%), содержание остальных элементов, мас.%: Ni3,6-13,4 Fe9,2-23,7 АВгОз0,5-2,8 CaO1,6-4,1 Na0,8-10,0 SOj0,1-18,2 (в боль Snшинств P менее SiOz1,0%) TiOi 0,002 Mn. 0,01-0,30 К3,8-33,7 Cu0,08-0,14 0,01-0,13 0.1-0.3 0,005-0,006 Состояние шлака от сжигания маэута твердые и хрупкие куски, в том числе типа кокса, встречаются рыхлые, пористые, а также плотные, хрупкие. Имеются также вязкие куски повышенной прочности на удар. Размеры кусков при удаления из топок - от мелочи (2-5 мм) до крупных кусков размерами до 200-300 мм. При сравнении с ванадайсодержащей шлакометалл «еской фракцией металлуртического производства - в шлаке от сжигания мазута содержание пятиокиси ванадия в 5-15 раз больше. 8 магнитной шлакометаллической фракции (МШФ) завода НПО Тулачермет содержание шлака составляет 25-30% и 70- 79% металлического полупродукта. В шлаке содержится, %: VjOs 16; SiOj 18; CaO 4; FeO 38; MnO 7; Сг,Оз 3; TiOj7; P 0,05; MgO 3; AljOs 2. В металлической составляющей содержится, %: Fe96; Si 0,14; С 1,0; Мп 0,1; P 0,01; 80,0,03; V 0,08.. В целом в МШФ содержится 1,5-3,0% V в виде VjOs, которая имеет фракционный состав }-20 мм. Стоимость 1 т металлургического ванадиевого шлака 50О руб. Снижение стоимости предложенной легирзоощей смеси обеспечивается в основном путем использования ванадий содержащего шлака от сжигания мазута взамен металлургического, так как стоимость ванадийсодержащего шлака от сжигания мазута составляет 30-40 руб за 1 т. Количество ванадийсодержащего шлака от сжигания мазута выбрано из расчета достижения стехиометрического соотношения пятиокиси ванадия и карборунда, что обеспечивает полное протекание реакции восстановления ванадия из шлака. Вследствие более высокого содержания пятиокиси ванадая в ванадийсодержашем шлаке сжигания мазута, чем в металлургическом, его применение обеспе шваег уменьшение расхода легирующей смеси я соответственно дополнительное снижение ее стоимости. Уменьшение количества легирующей смеси сокращает время плавки и способствует экояом1ш электроадергии. Опытные плавки проведены в лабораторной яечн, Масса чугуна 2 кг. Легируюи ю смесь вводили на зеркало жидкого металла при 1400° С. Время выдержки 40 мин. В опытных плавках используют ванадийсодержащий шлак от сжигания мазута, содержащий, мас.%: VaOs 39,0; SiOi 19,0; FeiOj 10,8; остальное

прямеси окислов никеля, хрома и др., известняк, карборунд, измельченный В виде порошка. Компоненты смешивают в пропорциях, указанных в та6лице| где приведены результаты опытных плавок, и плавка с использованием известной леп1ру1шцей смеси.

Использование предложенной легирующей , смеси обеспечивает по сравнению с известным, составом CHiMwiaie стоимости легирующей смеси в 6- раз за счет более дешевого подового шлака (30-40 руб за 1 т); уменьшение

количества расходуемой смеси на 40-45% за счет более высокого содержания в подовом пятиокиси ванадия (25-40%); уменьшение расхода электроэнергии на 60% и времени плавки на 37,5% путем сокращения периода восстажюленкя ванадия из шлака.

Эконогапеский зффект от использования предложенной легирующей смеси для легирования прокатных валков в сравнении с легированием известной легирующей смесью составит 7-10 руб. на 1 т годных валков.

| название | год | авторы | номер документа |

|---|---|---|---|

| Легирующая смесь | 1983 |

|

SU1082853A1 |

| Легирующая смесь | 1983 |

|

SU1082852A1 |

| Легирующая смесь | 1980 |

|

SU910825A1 |

| Способ выплавки ванадийсодержащей стали | 1979 |

|

SU836125A1 |

| Смесь для легирования и шлакообразования | 1987 |

|

SU1444359A1 |

| Легирующая смесь для выплавки валкового чугуна | 1988 |

|

SU1525212A1 |

| Способ выплавки стали и смесь для легирования стали | 1982 |

|

SU1073292A1 |

| Способ выплавки ванадийсодержащих сталей | 1983 |

|

SU1108109A1 |

| СПОСОБ РАСКИСЛЕНИЯ И МИКРОЛЕГИРОВАНИЯ СТАЛИ ВАНАДИЕМ | 1992 |

|

RU2040549C1 |

| Способ выплавки ванадийсодержащих сплавов | 1984 |

|

SU1157109A1 |

ЛЕГИРУЮЩАЯ СМЕСЬ, включающая вжадийсодержащий шлак, карборунд и известняк, л и ч а ю щ а я с я тем, что, с целью снижения стоимости легирующей смеси. а также времени на процесс легирования, расхода легирующей смеси и электроэнергии, она дополнительно содержит полевой шпат, а в качестве ванадийсодержащего шлака - ванадийсодержащий шлак от сжигания мазута при следзпющем соотношении компонентов,, мас.%: Карборунд 13-18 Известняк5-8 Полевой шпат5-7 Ванадийсодержащий шлак от сжигания мазутаОстальное

Авторы

Даты

1984-11-07—Публикация

1983-06-03—Подача